Побудова виробничого процесу в часі характеризується структурою і тривалістю виробничого циклу.

Виробничий цикл - це календарний період часу, протягом якого оброблюваний виріб або партія виробів проходить всі операції виробничого чи процесу окремі його частини і перетвориться в завершений продукт.

Тривалість виробничого циклу визначається в одиницях календарного часу і складається з окремих елементів.

Тривалість циклу виготовлення виробу визначається по формулі:

Пц = Воб + Взап , де

Пц _тривалість циклу виготовлення виробу;

Воб – час на обробку;

Взап- час на створення запасу,

Виробничий цикл включає такі складові:

1. Технологічний цикл.

2. Час на виконання допоміжних операцій.

3. Час природних перерв.

4. Час перерв на проходження виробничого процесу.

Існує 3 види руху предметів праці у виробництві:

- послідовний – тверда функціональна залежність. Тобто, спочатку повинна закінчитися перша, і тільки тоді може початися друга робота;

- рівнобіжний - передбачає одночасне здійснення декількох операцій. Він застосовується для прискорення процесу і допускає групову обробку чи матеріалів колективні форми управлінської праці. Наприклад, рівнобіжна робота співробітників будівельної фірми по складанню бізнес – плану;

- паралельно – послідовний чи умовно не залежний. Передбачає, що наступна робота не може початися раніш попередньої, але може початися через визначений час після її початку, коли утвориться достатній фронт робіт. Наприклад, керівник приймає рішення після візуального ознайомлення з інформацією, наданої виконавцем. Виконавцю, у свою чергу, може бути доручене також здійснити й організацію виконання рішення. При цьому може бути два варіанти тимчасових характеристик цього методу:

- перший – коли тривалість операції А (збір і переробка інформації) чи Б (організація виконання рішення більше за часом операції В (вироблення й ухвалення рішення);

- другий - коли операція В>А+Б

чи В>А

чи В>Б

Цей часовий параметр зв'язаний головним чином з ерудицією і стилем роботи керівника, що може приймати рішення швидко або відтягати їх на яке – той час.

Вибір того чи іншого виду руху виробу на виробництві визначають конкретні умови виробництва з урахуванням економічних наслідків від простою устаткування .

ТЕМА 5: КЕРУВАННЯ ПОТОЧНИМ ФУНКЦІОНУВАННЯМ ОПЕРАЦІЙНОЇ СИСТЕМИ.

1.Елементи системи операційного менеджменту.

Планування операцій.

2. Диспетчирування й оперативне розпорядство.

3. Роль і задачі керування ресурсами і запасами.

Система керування «Точно в термін».

4. Контроль над ходом виконання робіт.

1. Елементи системи операційного менеджменту.

Планування операцій.

У системі керування сучасним підприємством підсистема оперативного керування виробництвом (ОУП) виділяється на основі єдності задач оперативного забезпечення ритмічного виробничого процесу при раціональному використанні ресурсів. Оперативним воно називається тому, що охоплює коло задач, розв'язуваних по забезпеченню функціонування виробництва в короткі планово-облікові періоди.

Керованою системою в даному випадку є виробничий процес по виготовленню і випуску готової продукції з усіма його елементами: засобами і предметами праці, а також із самою працею.

Система ОУП, як і всяка система характеризується метою, критеріями досягнення мети, функціями, що забезпечують цілеспрямовану діяльність, структурою, тобто складом елементів і їхньою взаємодією в процесі керування виробничим процесом.

Метою системи оперативного керування виробництвом є забезпечення економічно ефективної реалізації цілей організації.

Кінцева мета ОУП у повній відповідності із системою цілей підприємства - забезпечити виконання у встановлений термін планом виробництва і постачання продукції відповідно до заданих обсягів, номенклатурі і якості при раціональному використанні матеріальних і трудових ресурсів, усього виробничого потенціалу. У теж час треба відзначити, що недоліки в організації виробництва можна лише частково компенсувати зусиллями в сфері оперативного керування.

Будь-яка система оперативного керування підприємством включає наступні основні елементи:

- керований чи процес параметр технологічного процесу;

- інформаційний канал зворотного зв'язку для виміру дійсних результатів керованого чи процесу значень параметра технологічного процесу;

- порівняння дійсних результатів керованого чи процесу значення параметра технологічного процесу з розрахунковою нормою (продуктивністю) чи процесу необхідними значеннями параметра технологічного процесу;

- коригувальні дії при одержанні сигналу про відхилення ходу виробництва за припустимі межі;

- система планування, що задає показники контрольованого процесу.

Навіть зроблена система ОУП не в змозі забезпечити досягнення поставлених цілей при наявності серйозних дефектів у керованому процесі.

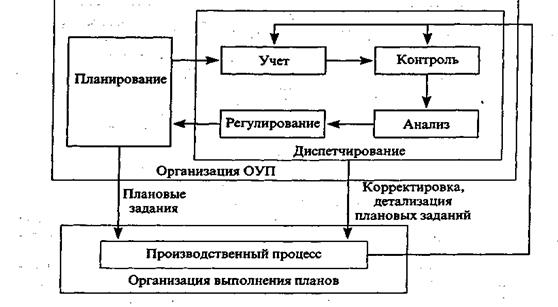

Оперативне керування сучасним виробництвом здійснюється за допомогою сукупності взаємозалежних функцій: планування, організації, обліку, контролю, аналізу і регулювання.

Останні чотири часто поєднуються у функцію диспетчерування (рис.9).

|

Рис. 9. Схема функціональної структури системи ОУП.

Побудова системи оперативного керування виробництвом визначається такими основними факторами: організаційним типом виробництва; характером спеціалізації підприємства; розміром підприємства і його підрозділів; рівнем розвитку кооперування; ступенем механізації й автоматизації виробничих процесів і ін.

Система ОУП відіграє роль головного приймача і джерела інформації для всіх основних служб підприємства. Діючі на підприємствах системи ОУП побудовані, як правило, по ієрархічному принципі з розподілом функцій централізованого і децентралізованого керування по підрозділах заводського і цехового рівнів.

Власне оперативне планування виробництва як логічне продовження техніко-економічного планування здійснюється планово-виробничими службами підприємств і цехів.

Частина функцій ОУП, а саме облік , контроль , аналіз, регулювання виробництва, поєднують в одну комплексну функцію – диспетчерування.

Воно реалізується відповідними структурними підрозділами на великих підприємствах єдиними виробничо-диспетчерськими відділами (ПДО) і диспетчерами цехових бюро — планово-розподільних (ПРБ) чи диспетчерська-планово-диспетчерських (ПДБ) — з відповідним розподілом функцій.

Оперативно-виробниче планування

Центральною ланкою всієї системи ОУП є оперативно-виробниче планування (ОВП). У сучасній теорії організації, підтвердженою вітчизняною і закордонною практикою, система ОВП розглядається як багаторівнева, структуруєма на різні блоки і стадії планових робіт. Розрізняють три рівні оперативного планування: заводський (міжцеховий), цеховий, дільничний.

По характері застосовуваних методів планові роботи підрозділяються на три послідовно виконуваних блоки:

• об'ємне планування;

• календарне планування;

• поточне (чи оперативне) планування.

Основна задача об'ємного планування — розподіл виконуваних робіт з підрозділів і планових періодів з урахуванням завантаження устаткування і площ.

Календарне планування припускає визначення термінів початку і закінчення робіт у цехах і термінів передачі їхньої продукції іншим цехам при необхідності з коректуванням результатів об'ємних розрахунків. Як плановий період при календарних розрахунках найчастіше вибирається чи місяць квартал.

Задача оперативного планування складається в розробці конкретних виробничих завдань по номенклатурі робіт і виконавців на короткі планові періоди (декаду, тиждень, добу, робочу зміну, годину).

Календарне планування здійснюється як для підприємства в цілому, так і для окремих його цехів. Функції оперативного планування представлені в табл. 4.

Таблиця 4. – Характеристика функцій оперативного планування

| Сфера дії | Календарне планування | Диспетчерування |

| Міжцехове планування | Визначення вихідних даних для розрахунку завдань. Складання оперативних (як правило, місячних) виробничих програм для підприємства в цілому і для його цехів. | Облік і контроль виконання цехами планових завдань. Контроль над забезпеченням цехів усім необхідним для виконання програми. Ліквідація відхилень від календарних планів міжцехових подач. |

| Внутрішньоцехове планування | Складання місячних планів виробництва для ділянок, ліній і бригад. Складання добово-зміних завдань для ділянок, ліній і бригад. | Облік і контроль виконання планових завдань по цеху, ділянкам і робочим місцям. Поточне регулювання ходу виробництва: ліквідація відхилень від графіка і виробничих неполадок. |

|

|

Продумане і якісне рішення основних задач оперативного планування поліпшує майже всі основні виробничі показники (таблиця 5), сприяє організації ритмічної роботи і рівномірного завантаження ділянок протягом усього планованого періоду.

Таблиця 5 – Виробничо – економічне значення оперативного планування

| Основні задачі оперативного планування | Економічні результати, що досягаються за рахунок раціонального рішення задач |

| Виконання завдань по випуску готової продукції | Найбільш повне забезпечення споживачів. Скорочення міжзаводських запасів і прискорення оборотності засобів. Зниження собівартості продукції. |

| Організація ритмічності і комплексного ходу виробництва | Скорочення обсягів незавершеного виробництва. Зниження рівня міжзаводських запасів продукції. Ліквідація простоїв устаткування і ріст використання виробничих потужностей. Ліквідація простою робочої сили в одні періодів часу і понаднормової роботи в інші. Скорочення всіх непродуктивних витрат, зв'язаних з неправильним загальним режимом виробництва. Скорочення шлюбу у виробництві. |

| Забезпечення ущільненого завантаження устаткування і робочої сили | Ріст ефективності використання основних фондів. Ліквідація простоїв робочої сили в зв'язку з поганою підготовкою виробництва і непогодженістю окремих суміжних процесів. Зниження собівартості продукції за рахунок оплати простоїв. |

Оперативне планування виробництва підрозділяється на стадії – попередніх розрахунків і розробки планів. На перетинанні структурних утворюючих формується цілісна система оперативного планування виробництва, що включає в себе сукупність наступних основних елементів:

- вибір і обґрунтування планово – облікових одиниць (ПОО);

- розрахунки завантаження устаткування і виробничих площ;

- розробка календарно – планових нормативів;

- розробка цехових і внутрішньоцехових виробничих програм (об'ємні розрахунки);

- формування меж – і внутрішньоцехових виробничих графіків (календарні розрахунки);

- формування оперативних завдань (змінно – добових, вартових і ін.).

Суть вибору планово – облікових одиниць складається в розумному чи укрупненні, навпаки, у деталізації номенклатури виробничої програми стосовно до кожного рівня оперативного планування і керування – від більш великих одиниць на загальнозаводському рівні до більш дрібних на рівні цеху, ділянки і т.д.

Значення об'ємних розрахунків в оперативному плануванні складається у визначенні можливостей устаткування, площ, трудових колективів по виконанню виробничих завдань у плановому періоді з урахуванням швидкості руху виробництва, що визначається в блоці календарного планування. Однак, громіздкі розрахунки, вироблені без календарного обґрунтування виробничого процесу, носять тільки попередній характер і не можуть замінити або компенсувати відсутність календарного планування.

Суть установлення календарно - планових нормативів (обсягів партії виробів, тривалості виробничих циклів, випереджень, заділів і т.д.) складається в нормуванні ходу дискретного виробничого процесу в часі. Як критерій економічності при виборі, наприклад, обсягів партії виробів використовуються найрізноманітніші показники. Серед них: максимальне завантаження устаткування, мінімальна тривалість виробничого циклу, найменший обсяг незавершеного виробництва або сукупність виробничих витрат, найменша кількість переналагоджень устаткування (або час налагодження).

Зміст календарного планування припускає визначення на основі календарно – планових нормативів термінів виконання виробничих завдань на планований період у розрізі встановлених планово – облікових одиниць при дотриманні об'ємного розвантаження підрозділів.

Слід зазначити, що календарний план – графік використовується дуже широко, але в деяких випадках він просто зайвий. Це відноситься до безупинного виробництва циклічного типу (наприклад, металургії, харчовій промисловості й ін.). Тут присутні тільки послідовний спосіб компонування робіт, при якому кожен цикл строго нормований.

Інша справа - управлінська праця. Якщо, наприклад, календарний план використовується в оперативній роботі головного інженера в бізнесі, то це дозволяє оперативно відслідковувати хід виконання робіт на тій чи іншій фірмі.

Одним з найбільш розповсюджених методів оперативного керування виробництвом є сіткове планування і керування (метод критичного шляху і метод оцінки перегляду планів.) Воно особливо ефективно для виробництв проектного типу. Наприклад, виконання підрядного замовлення на будівельні роботи, розробку і випуск нового типу продукції, реалізація стратегічних програм і т.д.

У цих методах проекти розглядаються як мережі окремих подій і робіт (операцій). Кожна операція – це елемент проекту, на виконання якого потрібен час, і який може затримати виконання інших операцій – (робіт). Основне розходження між зазначеними вище методами полягає в підході до визначення тривалості операцій. Метод критичного шляху припускає, що тривалість операцій можна оцінити з досить високим ступенем точності і визначеності. Метод оцінки і перегляду планів допускає невизначеність тривалості операцій і передбачає аналіз вплив цієї невизначеності на тривалість робіт із проекту в цілому. Даний метод застосуємо для дуже складних, наприклад, космічних проектів.

Розробка календарного графіка робіт із проекту передбачає виконання чотирьох етапів аналізу:

1. Визначення цілей ( у тому числі – тривалість, вартість і якість) і обмежень проекту (наявність виробничих ресурсів);

2. визначення операцій (робіт), що входять у проект і розрахунок їхньої тривалості;

3. визначення черговості операцій і складання сіткового графіка (деякі операції виконуються послідовно, деякі – паралельно);

4. побудова календарного сіткового графіка на основі оцінок тривалості операцій і сіткового графіка.

Критичний шлях у проекті – це самий тривалий, послідовний ланцюжок операцій. Довжина критичного шляху визначає тривалість робіт з виконання проекту.

Хід робіт із проекту контролюють шляхом організації періодичних нарад групи фахівців, що працюють над його виконанням. Під час таких нарад доповідають про стан справ по тим операціям, за які вони відповідають. У випадку запізнювання виконання яких – або операцій, розглядають різні варіанти входження в графік, і одне з рішень беруть за основу реалізації.

При узгодженні плану-графіка відповідними підрозділами і службами виробляється організаційно-технічний аналіз виробництва, що включає: конструктивно-технологічний аналіз виробу; аналіз існуючих виробничих потужностей і площ; оснащеності виробництва технологічними процесами, устаткуванням і оснащенням, а також аналіз рівня механізації й автоматизації виробничих процесів. При цьому враховують програму, номенклатуру освоюваного виробу й організаційно-технічну структуру підприємства.

Дата: 2018-11-18, просмотров: 863.