Учебное пособие

« Устройство и техническое обслуживание

Тепловоза 2ТЭ116 в эксплуатации »

Ульяновск

2018 год

Рассмотрены и одобрены на заседании

цикловой комиссии локомотивного

хозяйства (тепловозы)

Протокол №___ от

«__»__________________2018г.

_______________ С.А. Алаухов

(подпись и Ф.И.О. председателя)

Заместитель начальника Куйбышевского

учебного центра профессиональных

квалификаций по учебно-методической работе_______________ М.Е.Силина

Разработал: преподаватель Ульяновского подразделения Куйбышевского учебного центра профессиональных квалификаций Прудников А.Е.

Системы тепловоза

Топливная система

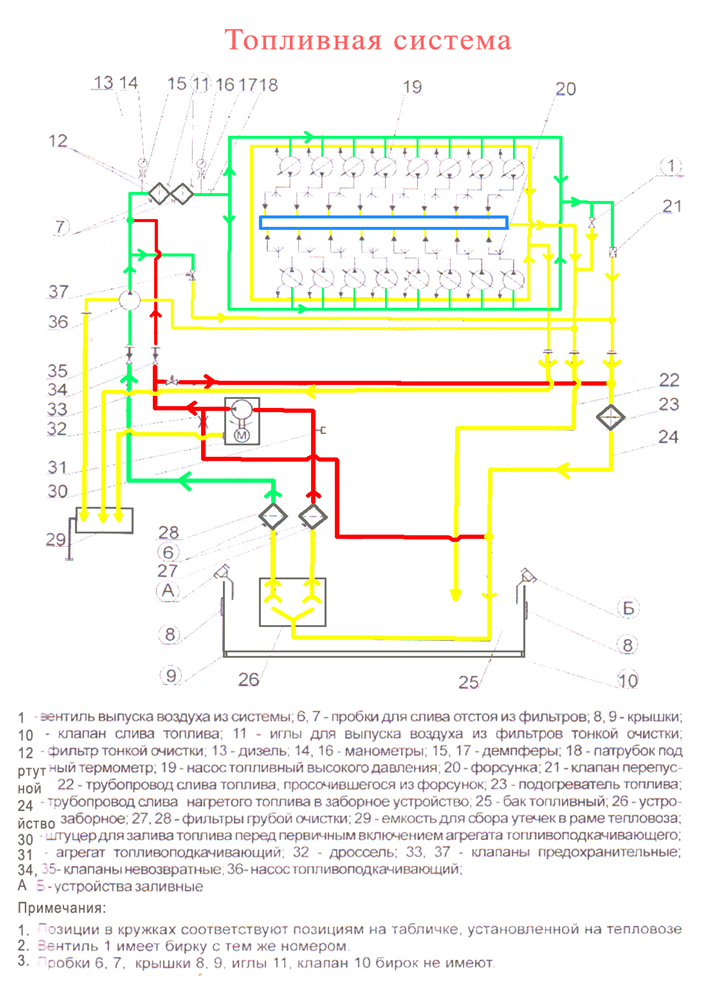

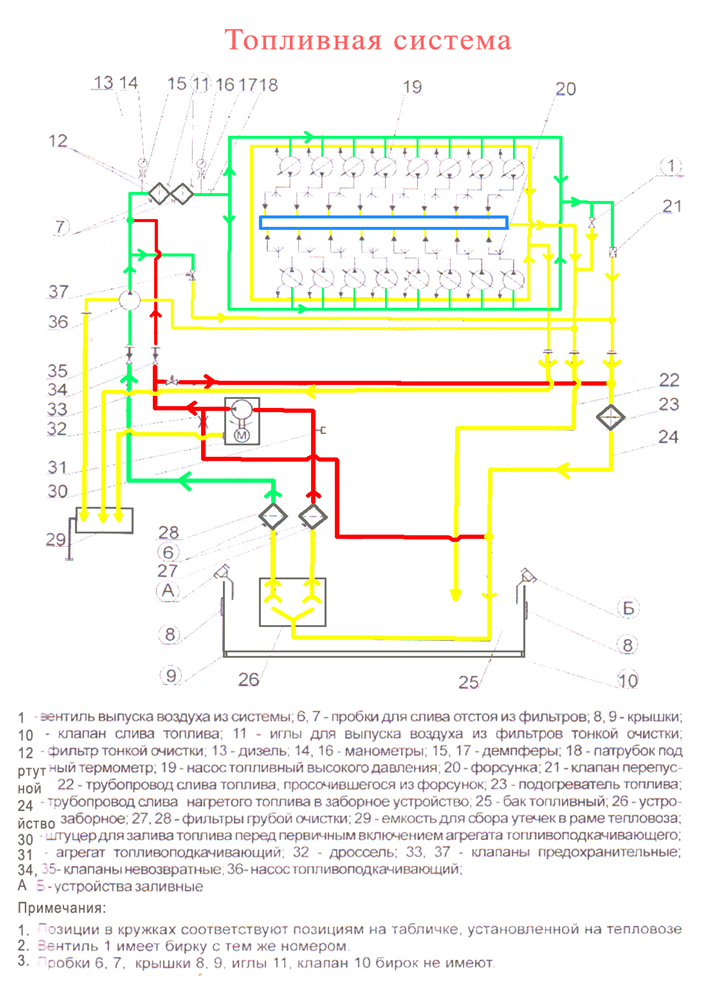

Топливная система предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам высокого давления.

Топливо заправляют через одно из двух заливных устройств А или Б в бак для топлива 25. К топливным насосам дизеля топливо подается топливоподкачивающим агрегатом 31 или топливоподкачивающим насосом 36. Во время предпусковой прокачки системы и пуска дизель-генератора топливо-подкачивающий агрегат 31 засасывает топливо по трубе заборного устройства 26 из бака для топлива через фильтр грубой очистки 27 и по нагнетательной трубе через невозвратный клапан 34 и фильтр тонкой очистки 12 подает в дизель к топливным насосам высокого давления 19. Избыток топлива через перепускной клапан 21, подогреватель топлива 23 сливается в заборное устройство 26. Всасывающий трубопровод топливоподкачивающего насоса 36 перекрыт невозвратным клапаном 35. Каждый цилиндр дизеля имеет свою топливную аппаратуру, состоящую из форсунки 20, топливного насоса 19 и трубопровода высокого давления. Из топливных насосов 19 топливо по трубопроводу поступает к форсункам 20, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, по трубе 22 сливается в топливный бак. Для обеспечения давления топлива, необходимого для нормальной работы дизеля, на нагнетательных трубопроводах после топливоподкачивающего агрегата 31 и топливоподкачивающего насоса 36 установлены предохранительные клапаны 33 и 37, а в конце трубы подвода топлива к топливным насосам 19 - перепускной клапан 21.

После длительной стоянки дизель-генератора, при подготовке его к пуску, при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля 1. Грязное топливо с полок дизеля и плиты топливо-подкачивающего агрегата удаляется по сливному трубопроводу в емкость для сбора утечек в раме тепловоза. После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 36, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 28 и нагнетается к фильтру тонкой очистки 12. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 34. В случае отказа топливоподкачивающего насоса 36, топливо-подкачивающий агрегат используется как аварийный. Манометр 14, установленный на щите приборов в дизельном помещении, показывает давление топлива в нагнетательном трубопроводе перед фильтром тонкой очистки. Манометр 16 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления на фильтре тонкой очистки. Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы 15 и 17.

Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен патрубок 18 для установки ртутного термометра. Для разгрузки нагнетательного трубопровода топливоподкачивающего агрегата и исключения течи по сальнику, предусмотрена трубка с дросселем 32.

1. Агрегат топливоподкачивающий обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска.

2. Клапан предохранительный предназначен для поддержания необходимого давления в нагнетательном трубопроводе топлива, а также для перепуска избыточного топлива через подогреватель топлива в заборное устройство топливного бака, предохраняя фильтрующие элементы фильтра тонкой очистки и уплотнений топливоподкачивающего агрегата и топливоподкачивающего насоса от недопустимых давлений.

3. Подогреватель топлива предназначен для подогрева топлива в холодное время года. Подогрев осуществляется охлаждающей водой дизеля.

4. Фильтры грубой очистки 27 и 28 служат для предварительной очистки топлива.

5 Фильтр тонкой очистки 12 предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей.

6. Клапан перепускной 21 поддерживает необходимое давление в топливном коллекторе дизеля при циркуляции топлива в топливной системе. Клапан открывается при давлении 0,11…0,13 МПа (1,1…1,3 кгс/см2).

Автоматическая система измерения уровня топлива (АСИУТ) предназначена для непрерывного измерения уровня топлива в баке тепловоза, индикации уровня, объема и массы топлива, архивации и передачи информации в МСУ-ТП тепловоза

В систему входят два датчика давления для измерения уровня топлива и один термопреобразователь сопротивления для измерения температуры топлива, установленные в топливном баке; измерительно-вычислительный блок, установленный в дизельном помещении и соединенный с датчиками кабелями. Датчики, установленные в топливном баке, передают электрические сигналы на измерительно-вычислительный блок, который преобразует полученные сигналы, производит индикацию текущей информации, архивацию ее и передачу по интерфейсу в микропроцессорную систему тепловоза. На измерительно-вычислительном блоке предусмотрен разъем для подключения к ПК с программным обеспечением, с помощью которого производится съем архивных данных.

Масляная система

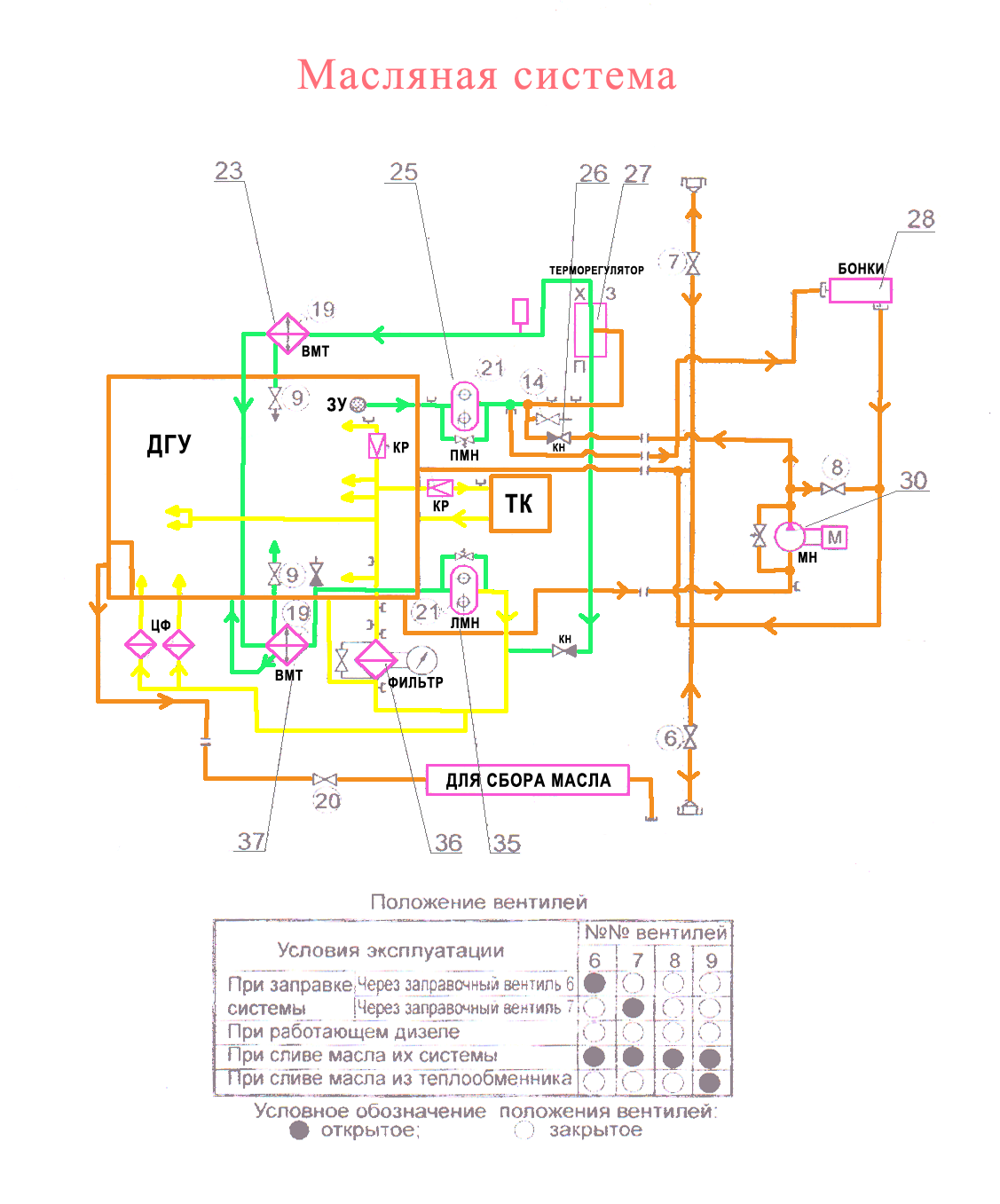

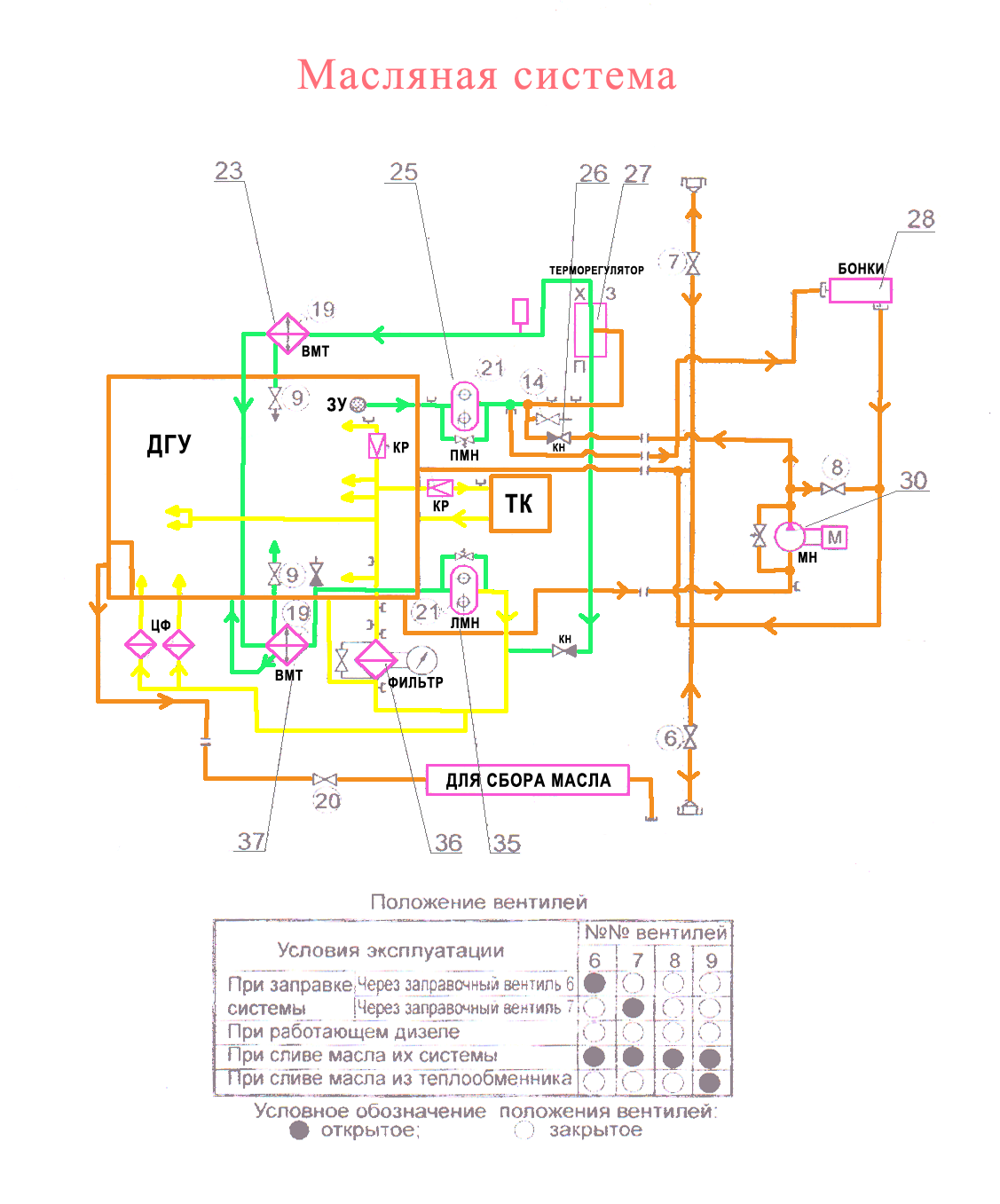

Масляная система предназначена для подачи масла к трущимся поверхностям дизеля с целью их смазки и охлаждения. Кроме того, масло подается к сервомотору и мембранному пакету механизма воздушной захлопки, а также к блоку защиты дизеля от падения давления масла. Все основные узлы и трубопроводы масляной системы, кроме масло прокачивающего насоса, заправочного и сливного трубопроводов установлены на дизель-генераторе.

Необходимый запас масла находится в под дизельной раме. Для заправки масла с правой стороны рамы дизель-генератора имеется горловина. Заправку маслом можно также производить через трубопровод с вентилями 6 и 7, выведенный по обе стороны тепловоза. Через этот же трубопровод производится слив масла из под дизельной рамы. Трубопровод для заправки и слива масла имеют теплоизоляцию. Концы труб закрываются колпачками с прокладками внутри. От трубопровода, идущего от масляного насоса 25 к охладителю масла 23, предусмотрен отвод на блок датчиков 28, на корпусе которого имеется патрубок для ртутного термометра, штуцер для установки термопреобразователя сопротивления и бонки для установки датчиков-реле температуры. Один датчик-реле служит для защиты дизель-генератора от перегрева масла и при достижении предельной температуры масла снимает нагрузку дизель-генератора. Три других датчика-реле температуры служат для управления холодильником тепловоза. Кран 14, установленный на дизеле, предназначен для отбора масла на пробу. Давление масла на входе в дизель и перепад давления на самоочищающемся фильтре измеряются манометрами, подсоединенными к штуцерам на трубопроводе дизеля. Для контроля за давлением масла на трубопроводе дизеля предусмотрены соответствующие места под установку датчиков давления.

Прокачка дизеля маслом перед его пуском и после остановки осуществляется масло прокачивающим насосом 30. Масло через невозвратный клапан 26 и самоочищающийся фильтр 36 подается на вход в дизель - к турбокомпрессору и лотку. Циркуляция масла в системе обеспечивается двумя масляными насосами 25 и 35 одинаковой конструкции, включенными в систему последовательно. При работе дизеля масляный насос 25 через сетчатый заборник забирает масло из под дизельной рамы и через терморегулятор 27 и охладители масла 23 и 37 подает на всасывание масляного насоса 35, который через самоочищающийся фильтр 36 нагнетает масло в дизель - к трущимся и охлаждаемым деталям и сборочным единицам. После насоса 35 часть масла отводится к центробежным фильтрам, а затем сливается в под дизельную раму.

Водяная система

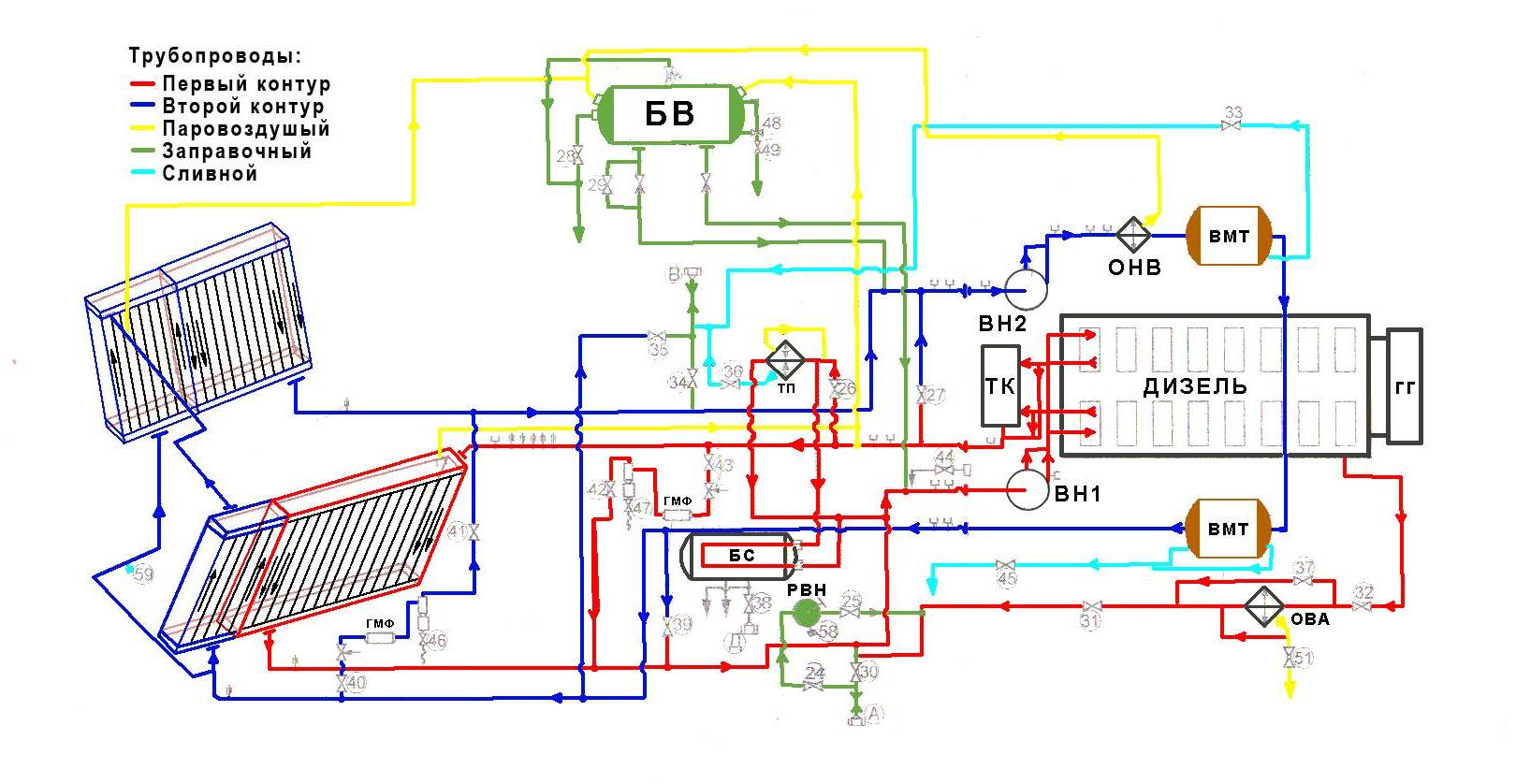

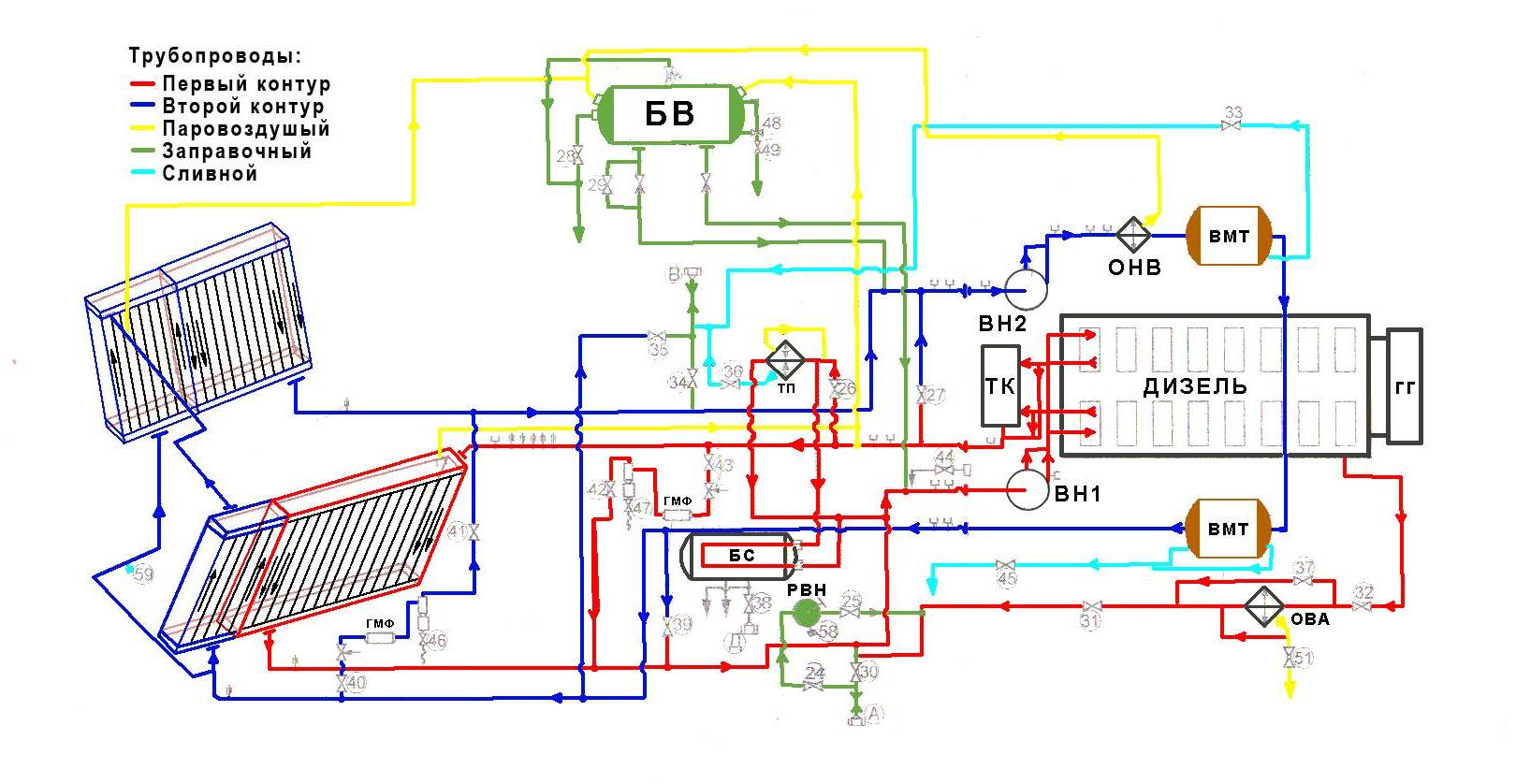

Система предназначена для охлаждения дизеля, масла и наддувочного воздуха, а также для обогрева в зимнее время кабины машиниста, подогрева топлива в подогревателе топлива и воды в баке санузла. Система двухконтурная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. Каждый контур имеет свой трубопровод, водяной насос, секции радиатора и мотор-вентиляторы. Через расширительный бак контуры сообщаются между собой и с атмосферой.

.

Контур охлаждения дизеля («горячий» контур) предназначен для охлаждения деталей дизеля и турбокомпрессора. В холодное время года вода “горячего” контура используется для подогрева топлива, воды в баке санузла и обогрева кабины машиниста. Из нижнего коллектора секций радиатора 76 вода подводится во всасывающую полость водяного насоса 19, который подает воду в коллекторы дизеля. Далее по каналам вода поступает на охлаждение втулок и крышек цилиндров, выпускных коллекторов, после чего поступает на охлаждение турбокомпрессора. Нагретая в дизеле вода по трубе поступает в верхний коллектор секций радиатора 76. Проходя через секции холодильника вода охлаждается и поступает в нижний коллектор, замыкая круг циркуляции «горячего» контура. На трубопроводе отвода воды из дизеля предусмотрены бонка 69 под термопреобразователь сопротивления, показывающий температуру воды на выходе из дизеля, и четыре бонки 68 под установку датчиков-реле температуры. Три датчика-реле служат для управления холодильником тепловоза, а один предназначен для защиты дизель- генератора от перегрева воды, т.е. для снятия нагрузки дизель-генератора при достижении предельной температуры воды. На этом же трубопроводе имеется штуцер 70 под манометр. На трубопроводе подвода воды к всасывающей полости водяного насоса 19 имеется штуцер под манометр 23 и патрубок под ртутный термометр 21. Такие же штуцер 62 и патрубок 61 имеются на трубопроводе отвода воды из дизеля. Трубопровод на всасывании насоса 19 соединен с баком 3 через невозвратный клапан 4 и служит для подпитки «горячего» контура водяной системы. Кроме того, столб воды от расширительного бака до полости на всасывании насоса создает под-пор, улучшающий условия работы насоса. Из «горячего» контура предусмотрен отбор воды через вентиль 26 на подогрев топлива в подогревателе топлива 6 и воды в баке 4 санитарного узла. Со стороны заднего торца блока дизель-генератора через вентиль 33 отбирается вода для отопительно-вентиляционного агрегата (ОВА) 17. Для выпуска воды из трубопровода ОВА предусмотрен вентиль 37 и кран 51. Кран 51 служит также для вы-пуска воздуха при заправке системы водой и перед каждым пуском дизель-генератора во избежание образования воздушной «пробки». Трубопровод ОВА теплоизолированная во избежание переохлаждения в зимнее время.

Водяная система охлаждения масла и наддувочного воздуха образует «холодный» контур. Из радиаторных секций 80 вода поступает во всасывающую полость водяного насоса 11, который нагнетает ее в охладитель наддувочного воздуха 14, а затем в охладители масла 15 и 18. Далее вода подводится к нижним коллекторам радиаторных секций 77 и 79. По секциям 77 вода поступает в верхний коллектор и далее по трубе перетекает в верхний коллектор секций 79. Поступившая в нижний коллектор секций 79 вода поднимается также в верхний коллектор, откуда поступает в верхний коллектор секций 80, опускается по секциям в нижний коллектор и отводится к насосу 11, замыкая круг циркуляции «холодного» контура.

Для подпитки «холодного» контура трубопровод на всасывании водяного насоса 11 соединен с баком 3 через трубу с невозвратным клапаном 1. Параллельно этому клапану установлен вентиль 29, который открывают при заправке и сливе воды из системы. На трубопроводе «холодного» контура имеются штуцеры 7 и 60 под манометры и патрубки 8 и 22 для ртутных термометров. К высшим точкам трубопроводов обоих контуров и к верхнему коллектору радиаторных секций 76 подсоединены трубопроводы, отводящие в бак воздух при заправке системы и паровоздушную смесь, образующуюся при работе дизеля, благодаря чему исключается возможность образования в системе «пробок», приводящих к нарушению режима охлаждения. Во избежание переохлаждения «холодного» контура в зимнее время предусмотрен перепуск воды между контурами через трубопроводы с вентилями 27 и 39. В обоих контурах между трубопроводами подводящими воду к секциям радиатора и отводящими воду к насосам установлены гидромагнитные фильтры, состоящие из магнитных аппаратов 66 и 72 и гидроциклонов 67 и 71, и служащие для уменьшения коррозии и накипеобразования в трубопроводах системы.

Водяную систему заправляют через соединительные головки А и Б, при этом вентили устанавливают в положения, соответствующие указанным в таблице на рисунке 4.3.1. Для дозаправки системы небольшим количеством воды на тепловозе установлен ручной насос 63. Слив воды производится через соединительные головки. Для полного слива на трубопроводе и ручном насосе предусмотрены пробки 59 и 58. Невозвратные клапаны 1 и 4, установленные на подпиточных трубопроводах, предотвращают выброс воды в бак при ее высокой температуре после аварийной остановки дизель-генератора. Температура воды в системе регулируется открытием и закрытием боковых жалюзи, включением и отключением мотор-вентиляторов холодильной камеры с одновременным открытием и закрытием верхних жалюзи.

Бак для воды предназначен для компенсации тепловых расширений воды, пополнения системы водой, создания напора на всасывании водяных насосов, отвода паровоздушной смеси.

Внутри бака установлена атмосферная труба, которая служит для выпуска воздуха из системы при заправке и в то же время не допускает переполнения бака водой. С правой стороны по ходу тепловоза на днище бака приварено два патрубка для крепления водомерного устройства . По водомерному устройству визуально контролируется уровень воды в баке. Для улучшения видимости уровня воды в водомерном стекле предусмотрен светильник, укрепленный на бонках . Пароотводные трубки от систем охлаждения дизеля, масла и наддувочного воздуха подсоединяются к штуцерам 4 и 9. В днище бака вварено ограждение , в котором установлено реле уровня воды . При достижении уровня воды в баке ниже допустимого реле через систему МСУ-ТП посылает сигнал на дисплей в кабину машиниста. Бонка 1 служит для крепления электрических проводов к реле. Клапан паровоздушный предназначен для поддержания необходимого давления в расширительном баке и для сообщения бака с атмосферой при появлении разрежения в водяной системе. При повышении давления в баке более 0,05…0,075 МПа (0,5…0,75 кгс/см2) грибок парового клапана поднимается вверх, преодолевая сопротивление пружины прижимается к прокладке, обеспечивая герметичность. Дальнейшее понижение давления в баке прекращается. При охлаждении воды в расширительном баке образуется разрежение. При достижении разрежения 2…8 кПа (0,02…0,08 кгс/см2) под действием избыточного атмосферного давления верхняя тарелка опускается, сжимая пружину, и внутренняя полость бака через отверстие сообщается с атмосферой. Как только давление в баке выравнивается с атмосферным, пружина снова прижмет верхнюю тарелку к грибку. Герметичность закрытия обеспечивается уплотнительным кольцом .

Гидромагнитный фильтр предназначен для магнитной обработки и очистки воды в системе охлаждения с целью уменьшения коррозии и накипеобразования трубопроводе. Гидромагнитный фильтр включает в себя клапан регулирующий, противонакипный магнитный аппарат, гидроциклон. Очистка охлаждающей воды осуществляется при последовательном прохождении воды через магнитный аппарат и гидроциклон. При прохождении воды через магнитный аппарат растворенные в воде соли под воздействием магнитного поля изменяют свою структуру и превращаются в мелкодисперный шлам с последующей сепарацией его в гидроциклоне. Регулирующий клапан обеспечивает оптимальный расход воды независимо от изменения давления в системе. Наличие ведра на локомотиве требуется для слива мелкодисперного шлама

Тормозная система

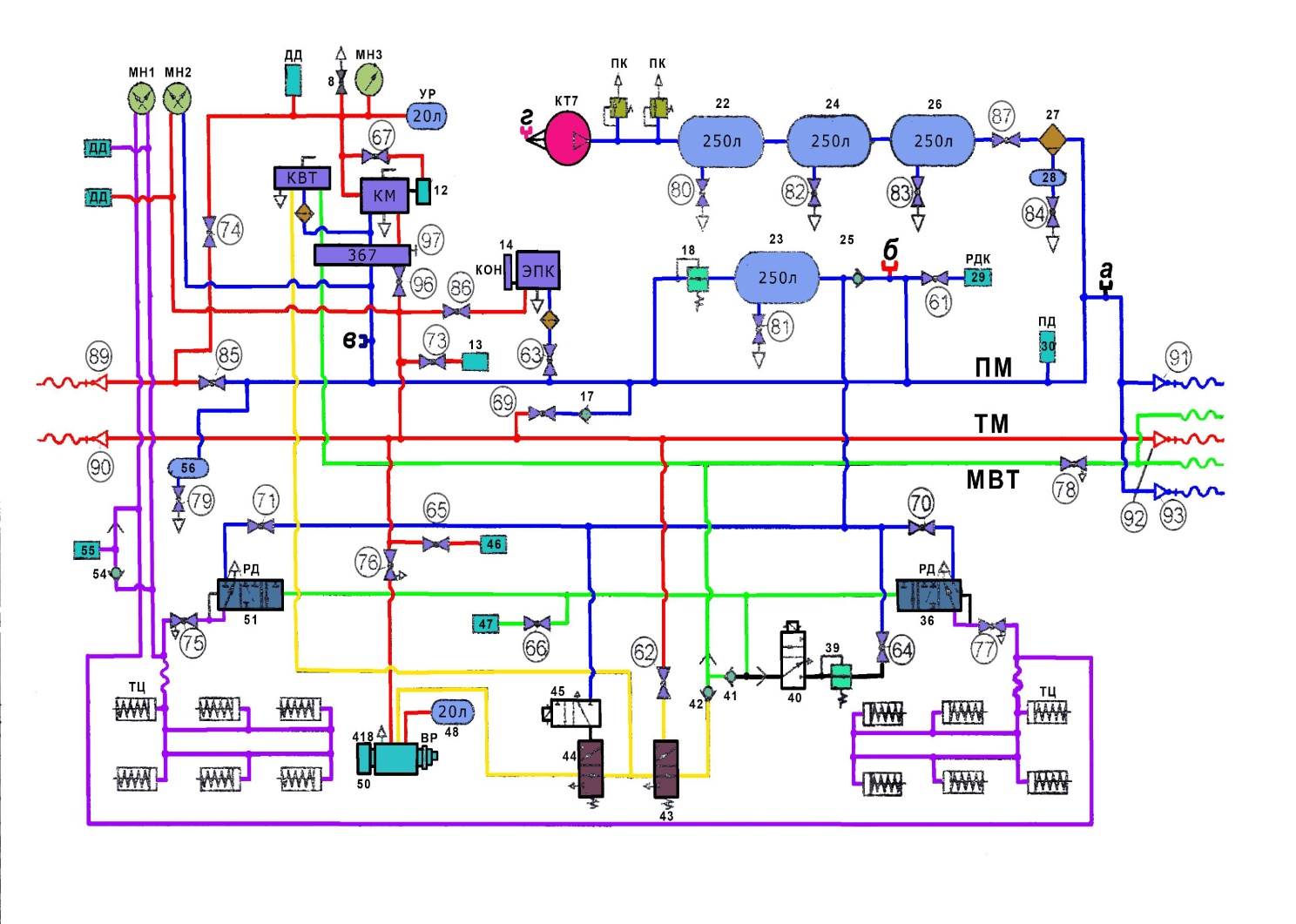

Тепловоз оборудован: фрикционным тормозом с пневматическим управлением (автоматический тормоз); фрикционным вспомогательным тормозом с пневматическим управлением для торможения тепловоза; электрическим тормозом для торможения тепловоза и поддержанием заданной скорости поезда на спуске; фрикционным тормозом с ручным приводом для затормаживания тепловоза на стоянке.

| 1 |

| 2 |

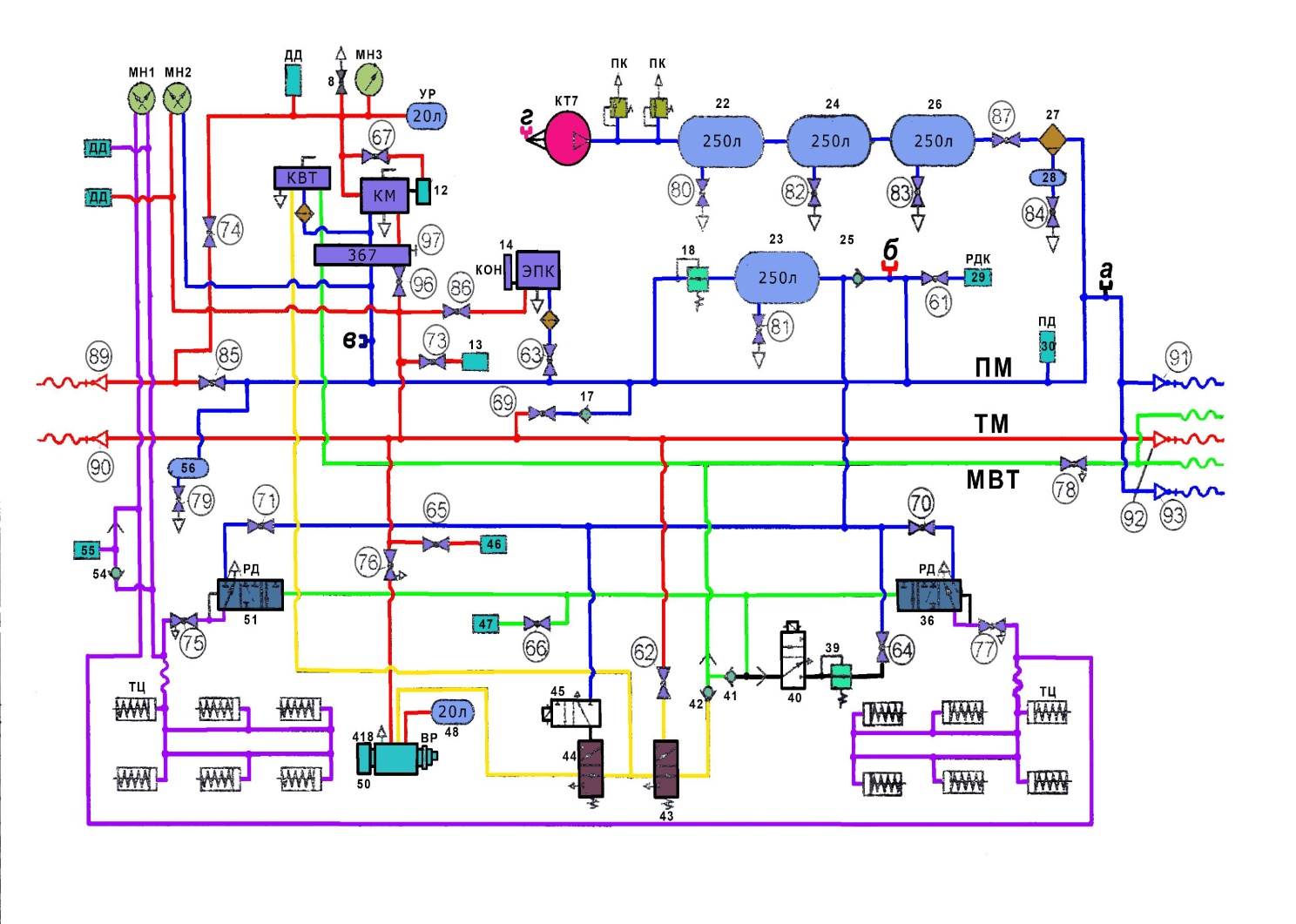

Источником сжатого воздуха на тепловозе является компрессор 19 с электроприводом. Включение и выключение электродвигателя привода компрессора производится с помощью датчика-реле давления 29. При снижении давления в питательной магистрали до (0,75±0,02) МПа ((7,5±0,2) кгс/см2) датчик-реле давления 29 подает сигнал на включение электродвигателя привода компрессора. При включении электродвигателя включается электропневматический вентиль облегчения пуска компрессора. Вентиль перепускает воздух из воздухопровода приборов управления в разгрузочные устройства тормозного компрессора, который в момент пуска работает в режиме холостого хода. После выхода электродвигателя на номинальный режим вентиль облегчения пуска компрессора отключается, разгрузочные устройства через вентиль сообщаются с атмосферой и компрессор начинает работать на зарядку главных резервуаров 22, 24 и 26 и питательной магистрали ПМ. При достижении давления воздуха в питательной магистрали (0,9±0,02) МПа ((9±0,2) кгс/см2) датчик-реле давления 29 подает сигнал на отключение электродвигателя привода компрессора. На случай отказа устройств отключения тормозного компрессора на нагнетательном трубопроводе установлены предохранительные клапаны 20 и 21, отрегулированные на срабатывание при давлении 0,93...1,02 МПа (9,3...10,2) кгс/см2. Величина предельного давления в питательной магистрали при открытых клапанах не должна превышать 1,02 МПа (10,2 кгс/см2).

Компрессор нагнетает воздух в главные резервуары 22, 24 и 26, затем через маслоотделитель 27 - в питательную магистраль ПМ, в конце которой установлен резервуар 56 водоотделителя. Из питательной магистрали через клапаны 18 и 25 сжатый воздух поступает в питательный резервуар 23. Клапан 18 позволяет работать резервуару 23 в качестве главного при нормальном зарядном давлении в питательной магистрали. Обратный клапан 25 поддерживает давление в питательном резервуаре при неработающем компрессоре. Главные и питательный резервуары оборудованы кранами 80, 82, 83 и 81 для периодического слива конденсата, образовавшегося в процессе охлаждения воздуха. Уравнительный 11 и запасный 48 резервуары имеют сливные пробки. От питательного резервуара через разобщительные краны 70 и 71 воздух подводится к питательным камерам реле давления 36 и 51. Из питательной магистрали ПМ через разобщительный кран 63 и фильтр 16 воздух подводится к электропневматическому клапану автостопа 15, а через устройство блокировки тормозов 7 и кран машиниста 10 воздух подается в тормозную магистраль ТМ. Из тормозной магистрали через кран 76 воздух подводится к воздухораспределителю 49, через который происходит зарядка запасного резервуара 48. Тормозная и питательная магистрали тепловоза соединены трубопроводом, на котором установлены обратный клапан 17 и кран 69, предназначенные для зарядки питательного резервуара 23 при транспортировании тепловоза в нерабочем состоянии. Управление пневматическими тормозами ведется из кабины машиниста с помощью крана машиниста 10 и крана вспомогательного тормоза 5. Экстренное торможение можно выполнить комбинированным краном 96.

При вождении сдвоенных поездов с постановкой второго тепловоза в середине состава экстренное торможение обоих соединенных поездов можно выполнить стоп-краном 8 второго тепловоза. Устройство блокировки тормозов 7 служит для обеспечения правильного включения тормозов при смене кабины управления при работе тепловоза по системе двух единиц. Электропневматический клапан автостопа 15, установленный в кабине машиниста и связанный с тормозной ТМ и питательной ПМ магистралями через разобщительные краны 63 и 86, совместно с устройствами КЛУБ и ТСКБМ служит для повышения безопасности движения. Давление воздуха в питательной и тормозной магистралях контролируется по манометру 4; в тормозных цилиндрах первой и второй тележек - по манометру 3; в уравнительном резервуаре 11 - по манометру 9.

Датчик-реле давления 46 предназначен для снятия возбуждения с тягового генератора при давлении в тормозной магистрали менее (0,32-0,05) МПа ((3,2-0,5) кгс/см2) и восстанавливает его при давлении более (0,43+0,05) МПа ((4,3+0,5) кгс/см2).

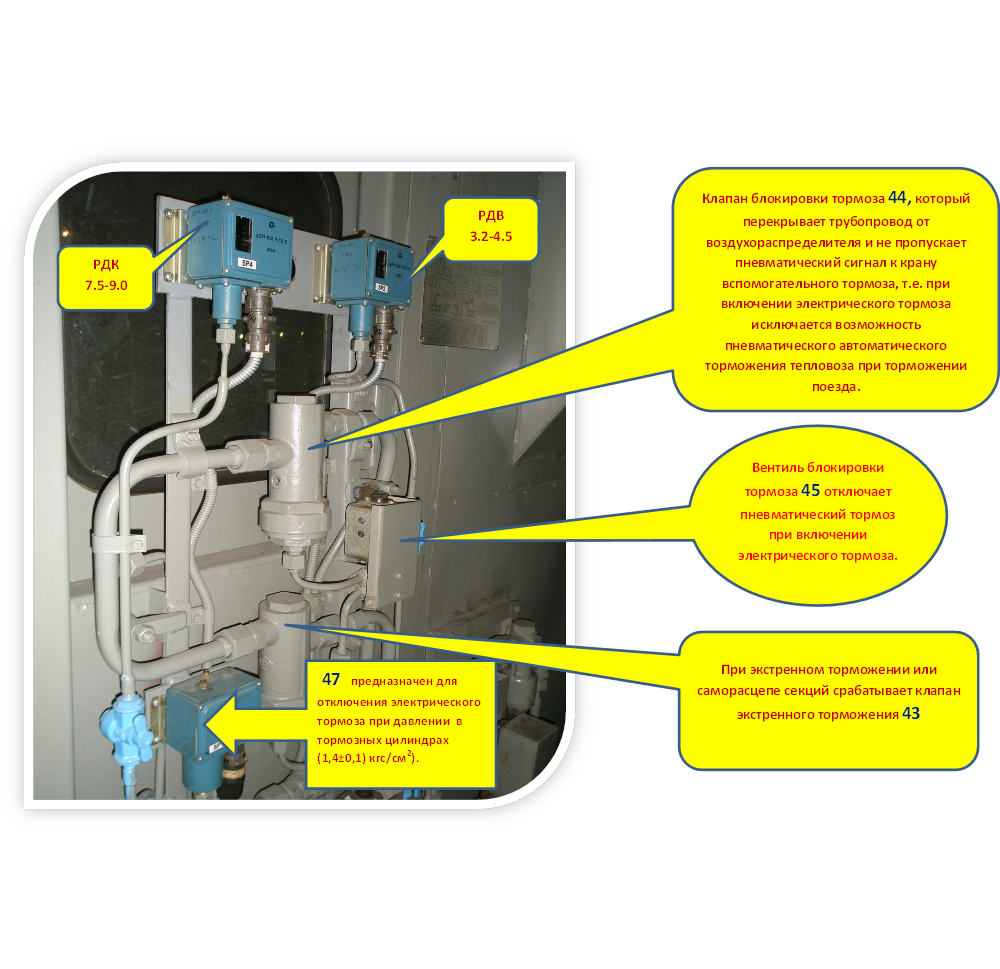

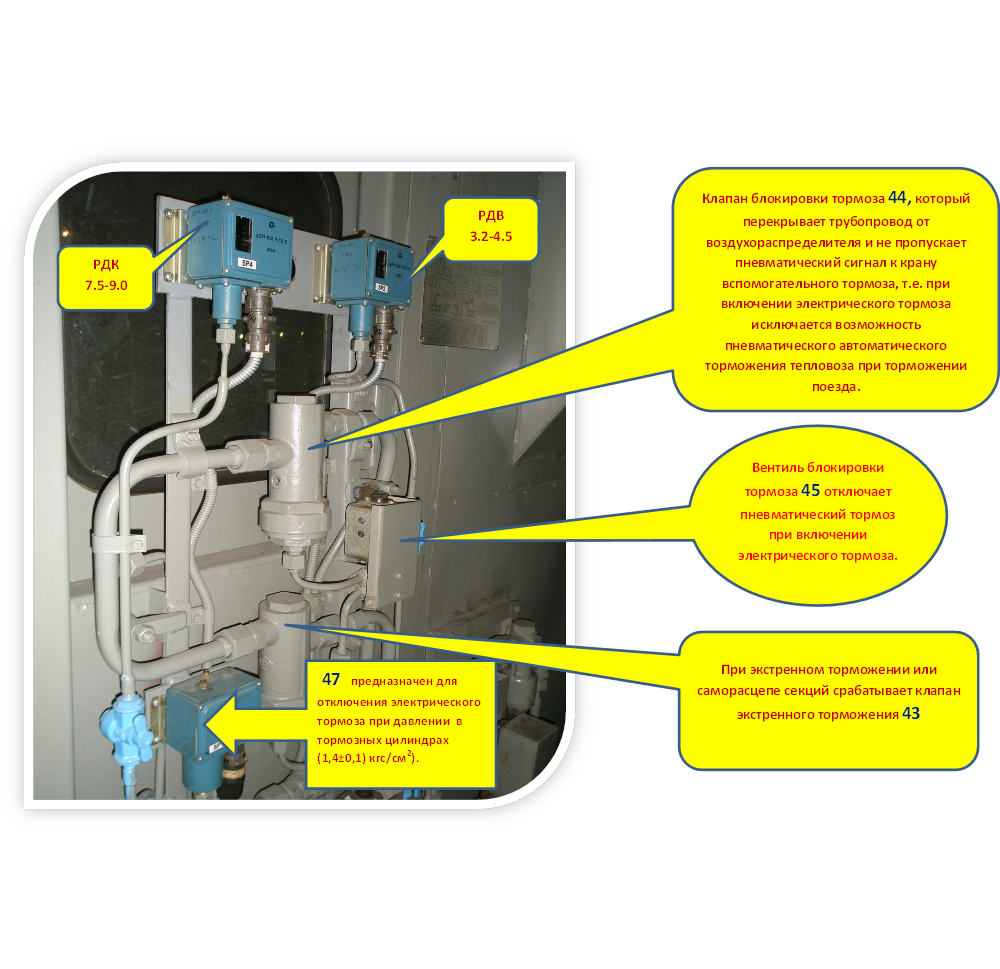

Вентиль блокировки тормоза 45 отключает пневматический тормоз при включении электрического тормоза. Вентиль замещения тормоза 40 обеспечивает подачу воздуха в тормозные цилиндры давлением 0,2...0,22 МПа (2...2,2 кгс/см2) при срыве электрического тормоза. Датчик-реле давления 47 предназначен для отключения электрического тормоза при превышении давления воздуха в тормозных цилиндрах (0,14±0,01) МПа ((1,4±0,1) кгс/см2). Для обеспечения работы системы автоматического управления тормозом (САУТ) тормозная система тепловоза оборудована дополнительными устройствами:

– блок контроля несанкционированного отключения электропневматического клапана автостопа ЭПК (КОН) 14;

– приставка электропневматическая 12, которая устанавливается между корпусом крана машиниста 10 и редуктором крана машиниста. Приставка обеспечивает возможность дистанционного управления тормозами;

– клапан электропневматический экстренного торможения 13, установленный на тормозной магистрали. Клапан обеспечивает возможность остановки поезда с диспетчерского пункта.

В магистрали вспомогательного тормоза со стороны межсекционного соединения установлен разобщительный кран 78; рукава 32 и 34 соединены между собой жестко с помощью промежуточного штуцера.

Пневматическое автоматическое торможение, а также отпуск тормозов производится краном машиниста обычным порядком согласно действующих Правила обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава

При автоматическом торможении после перевода органа управления машиниста в тормозное положение происходит разрядка тормозной магистрали. При этом срабатывает на торможение воздухораспределитель 49 и воздух из запасного резервуара 48 через клапан блокировки тормозов 44 поступает к крану вспомогательного тормоза 5, который, сработав, перепускает сжатый воздух из питательной магистрали в магистраль вспомогательного тормоза и оттуда через переключательные клапаны 42 и 41 поступает в камеры управления реле давления 36 и 51. Реле давления срабатывают на торможение и перепускают сжатый воздух из питательного резервуара 23 в тормозные цилиндры. Эффективность торможения зависит от степени разрядки тормозной магистрали.

Отпуск автоматического тормоза осуществляется повышением давления в тормозной магистрали до зарядного при постановке органа управления машиниста кратковременно в положение I с последующим переводом в положение II. При этом происходит срабатывание воздухораспределителя 49 на отпуск тормоза, и воздух из камеры управления реле давления 36, 51 выходит в атмосферу, что приводит к выпуску воздуха из тормозных цилиндров в атмосферу через реле давления 36 и 51.

Отпуск тормозов локомотива в процессе торможения поезда осуществляется путем постановки органа управления вспомогательного тормоза 5 в положение I (отпускное). При этом блокируется поступление воздуха от воздухораспределителя в магистральное пространство крана вспомогательного тормоза 5 и одновременно выпускается воздух из камер управления реле давления 36 и 51 через переключательные клапаны 41 и 42, магистраль вспомогательного тормоза и кран вспомогательного тормоза в атмосферу. Это приводит к срабатыванию реле давления 36 и 51 на отпуск и, как следствие, к отпуску тормозов локомотива.

При экстренном торможении или саморасцепе секций срабатывает клапан экстренного торможения 43 и воздух из запасного резервуара 48 поступает через переключательные клапаны 42 и 41 в камеры управления реле давления 36 и 51, которые, сработав, перепускают воздух из питательного резервуара 23 в тормозные цилиндры. Отпуск тормозов локомотива возможен после повышения давления в тормозной магистрали.

При включении электрического тормоза электропневматический вентиль 45 перепускает воздух из питательного резервуара 23 к клапану блокировки тормоза 44, который перекрывает трубопровод от воздухораспределителя и не пропускает пневматический сигнал к крану вспомогательного тормоза, т.е. при включении электрического тормоза исключается возможность пневматического автоматического торможения тепловоза при торможении поезда.

При срыве электрического торможения электропневматический вентиль 40 перепускает воздух из питательного резервуара 23 в камеры управления реле давления 36 и 51 через разобщительный кран 64, редуктор давления 39 и переключательный клапан 41. Редуктор обеспечивает подачу воздуха в возбудительные камеры реле 36 и 51 давлением 0,20...0,22 МПа (2,0...2,2 кгс/см2), такое же давление устанавливается в тормозных цилиндрах.

При вождении сдвоенных поездов с постановкой второго тепловоза в середине поезда используется устройство синхронизации работы кранов машиниста. При этом тормозная магистраль первого поезда соединяется рукавом 58 с упомянутым устройством второго тепловоза и краном машиниста, а разобщительные краны устанавливаются в положение включенной синхронизации. При таком соединении тормозная магистраль первого поезда является «уравнительным резервуаром» крана машиниста второго тепловоза, что позволяет управлять тормозами сдвоенного поезда из головного тепловоза. Экстренное торможение сдвоенного поезда можно произвести посредством стоп-крана 8 второго тепловоза.

От питательной магистрали предусмотрены отводы: а - к песочной системе, б - к системе пожаротушения, в - к воздухопроводу приборов управления. Для правильного соединения магистралей сочленяемых секций тепловоза и состава концевые краны и головки соединительных рукавов окрашены: питательной магистрали - в голубой цвет, тормозной - в красный, вспомогательного тормоза - в светло-желтый.

Средства пожаротушения

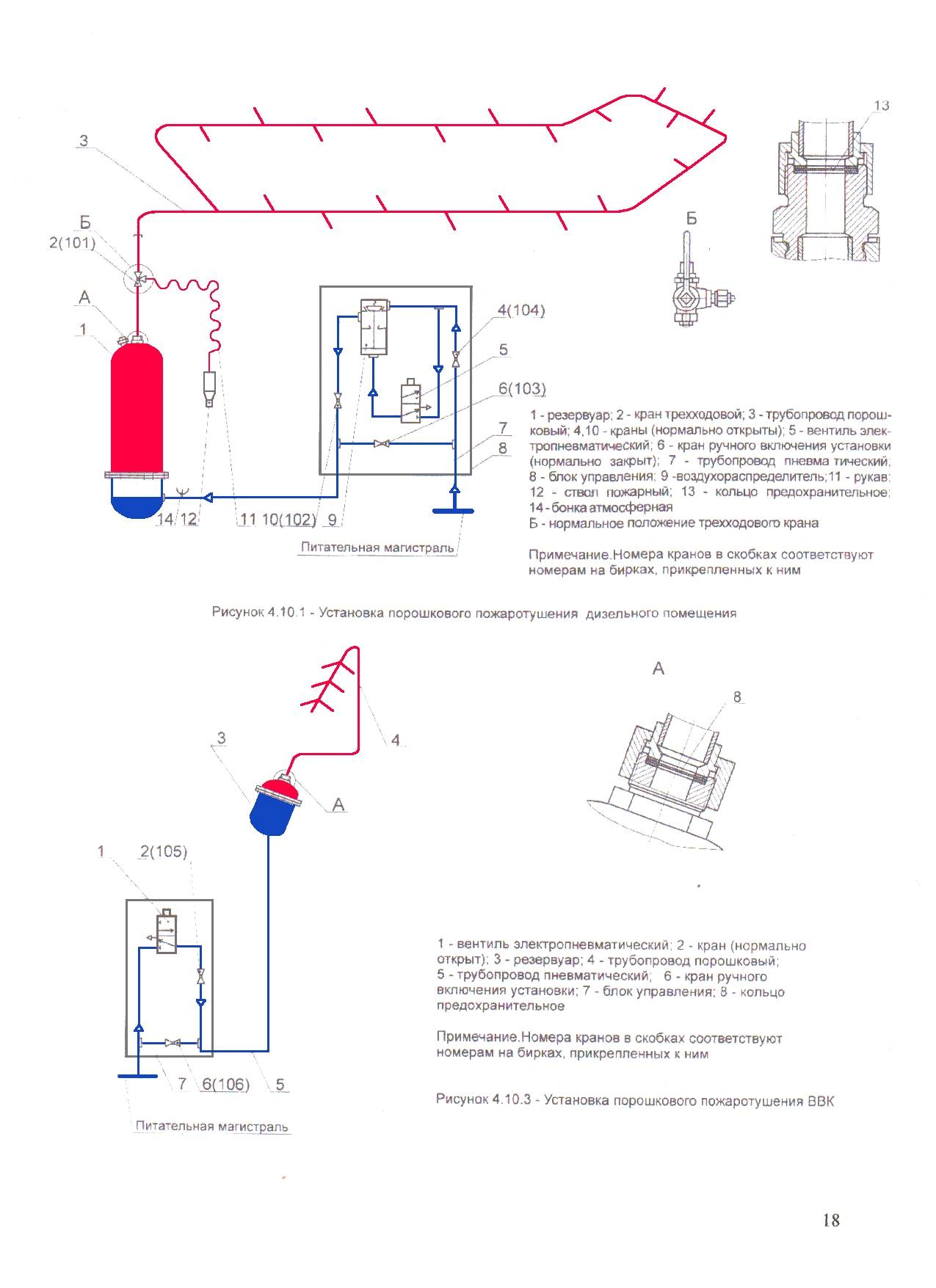

Каждая секция тепловоза оборудована установками порошкового пожаротушения (УПП) дизельного помещения и ВВК, огнетушителями ОУ-3, установленными в кабине машиниста, порошковым огнетушителем ОП-5(з), установленным в дизельном помещении, и системой пожарной сигнализации.

Установка предназначена для тушения пожара в дизельном помещении огнетушащим порошковым составом (ОПС).

Технические данные

Масса заряда в резервуаре, кг 30+4

Огнетушащий порошковый состав П-2АПМ

Давление воздуха переменное, равное рабочему давле-

нию в питательной магистрали

Приведение установки в действие автоматическое

(при прогреве в отстое)

дистанционное тумблером

ручное с помощью крана

Установка состоит из резервуара 1 , пневматического 7 и порошкового 3 трубопроводов, предназначенных для подачи сжатого воздуха в резервуар, вспушивания ОПС и подачи его к месту пожара, рукава 11 с пожарным стволом 12, блока 8 управления УПП.

Резервуар состоит из верхнего и нижнего корпусов, соединенных между собой. В нижнем корпусе размещен аэратор, представляющий собой кольцо из трубы и имеющий отверстия в приваренных бонках, закрытые резиновыми кольцами. В верхнем корпусе расположены горловина для заправки резервуара ОПС, патрубок для сообщения с атмосферой при заправке резервуара и штуцер с сифонной трубой для подсоединения порошкового трубопровода. На штуцере устанавливается предохранительное кольцо 13, предназначенное для изоляции емкости резервуара от порошкового трубопровода. При пуске установки кольцо позволяет создать необходимое давление в резервуаре, обеспечивающее эффективную работу установки. Подача воздуха в резервуар осуществляется через блок 8 управления УПП, состоящий из воздухораспределителя 9, электропневматического вентиля 5 и кранов 4, 6, 10. Для тушения пожара как на тепловозе, так и вне его может быть использован рукав 11 с пожарным стволом 12.

Тушение пожара осуществляется за счет разбавления горючей среды газообразными продуктами разложения порошка, охлаждения зоны горения в результате затрат тепла на нагрев распыленных частиц порошка, их частичное испарение и разложение в пламени.

При пожаре в дизельном помещении необходимо включить тумблер «ТУШЕНИЕ ПОЖАРА ДИЗЕЛЬНОЕ» на блоке БПСУ, расположенном на задней стенке кабины, или на стенке высоковольтной камеры, или на стенке холодильной камеры. При этом подается питание на катушку электропневматического вентиля 5 (см. рисунок 4.10.1). Вентиль 5 управляет подачей сжатого воздуха к воздухораспределителю 9, который перепускает воздух из питательной магистрали в резервуар 1. Воздух, выходя из отверстий в бонках аэратора, вспушивает порошок. При достижении в резервуаре давления 0,4...0,6 МПа (4...6 кгс/см2) предохранительное кольцо 13 разрывается, и смесь порошка с воздухом выходит из распылительных отверстий трубопровода 3 в виде облака, заполняя дизельное помещение, и подавляет горение.

Ручное включение установки осуществляется открытием крана 6.Срабатывание должно производиться до полного выброса порошка из резервуара.

Предохранительное кольцо подлежит замене после каждого случая срабатывания УПП.. При тушении пожарным стволом необходимо перевести ручку крана 2 в горизонтальное положение против хода часовой стрелки, включить тумблер «ТУШЕНИЕ ПОЖАРА ДИЗЕЛЬНОЕ» или открыть кран 6 (при ручном приведении установки в действие), снять и развернуть рукав, направить ствол на очаг пожара, повернуть стакан 4 относительно штока 10 по часовой стрелке. Шток, отходя по резьбе назад, открывает проход для выброса ОПС. При этом пружина 5 под действием приложенного усилия закручивается. По окончании работы пружина возвращает шток в исходное положение, прижимая его к клапану 11. Для перевода УПП в автоматический режим работы (при горячем отстое тепловоза) необходимо включить тумблер «АВТОМАТИКА ПРИ ПРОГРЕВЕ» на блоке БПСУ. При этом УПП сработает автоматически при поступлении сигнала от датчиков пожарной сигнализации.

Пуск дизеля

УОИ обеспечивает блокировку запуска дизеля с выдачей сообщений на дисплее в следующих случаях:

-при отключенном автомате пожарной сигнализации SF2 или появлении сигнала «Пожар»от блока пожарной сигнализации;

- если контроллер машиниста не установлен на нулевую позицию;

отсутствие сигнала с блокировки валоповоротного устройства A1-SQ;

- при несанкционированной работе (произвольном или случайном включении/отключении) КМН, КТН, КД, КРН;

- при давлении топлива на входе в ТНВД менее 0,5 кг/см2 через 30 с прокачки;

- при отсутствии сигнала от промежуточного реле датчика A1-SP3 (предпусковое давление масла) по окончании прокачки.

Возможны два варианта запуска: 1. Автоматический (через МСУ-ТП (по схеме U6))

2. Ручной (без МСУ-ТП ).

Если не получился автоматический, запускай ручным (предварительно проверив, все ли нормально?)

Внимание!!! На тепловозе предусмотрен режим ручного запуска, которым можно очень быстро запустить дизель неисправной секции даже не сбрасывая позиций на другой. Однако помните о необходимости сделать прокачку масла вручную перед запуском и после остановки дизеля!

Ручной пуск дизеля

· Выполнить все те же манипуляции, что и при автоматическом пуске, но перед нажатием кнопки «Пуск», необходимо на щитке за машинистом включить переключатель SA14 «Дизель ручной пуск», а также переключатели SA15 «Насос топливный» и SA16 «Насос масляный».

После включения SA14, включаются реле К7 и К8 по цепи:

Автомат SF8 «Дизель» - замкнувшийся контакт переключателя SA14 «Дизель ручной пуск» - параллельно включенные катушки реле К7 и К8 – «Минус».

Реле К7 своими контактами отключает минусы катушек контакторов КМ20, КМ21, КМ22 и вентиля Y14 от УОИ (U6), и подсоединяет их к минусу цепей управления.

Реле К8 своими размыкающими контактами отключает кнопку «Пуск 1» и минусы контакторов КМ19, КМ18 от УОИ (U6), а замыкающими готовит цепь питания катушки реле К20 (реле управления контакторами пуска), вентиля Y13 (аварийная остановка дизеля).

После включения переключателей SA15 «Насос топливный» и SA16 «Насос масляный», включатся контакторы КМ19 (контактор топливного насоса) и КМ18 (контактор масляного насоса) по той же схеме, что и при автоматическом пуске, но в минусовой цепи их будет включать не электронный ключ УОИ (U6), а контакт соответствующего переключателя. В минусовой цепи КМ18 кроме того, имеется размыкающий вспомогательный контакт контактора КМ22 (контактор генератора 110В). Начинается прокачка масла и топлива.

При давлении масла 0,3 Ат, замкнется контакт РДМ А1- SP3, который включит реле К10 таким же образом, как и при автоматическом запуске.

После включения реле К8 (реле ручного пуска дизеля), К9 (реле датчика валоповоротного устройства) и К10 (реле датчика разрешения пуска дизеля по маслу), - подготавливается минусовая цепь питания реле К20 (реле управления контакторами пуска).

· Через 60 секунд после начала прокачки масла и топлива нажимаем кнопку «Пуск 1» и держим ее не более 12 секунд до тех пор, пока дизель не запустится.

В этом случае собирается цепь катушки реле К20, которое включается, и своими контактами создает минусовую цепь пусковых контакторов КМ20 и КМ21. Стартер-генератор начинает проворот дизеля.

Примечание:

Остановка дизеля

Останов дизеля из кабины машиниста ведущей секции производится кнопкой SB11 «Стоп1», а останов дизеля ведомой секции - кнопкой SB1 «Стоп2». УОИ контролирует нажатие кнопки SB11 и выполняет следующие действия:

- передает команду ЭРД на останов дизеля (отключение топливоподачи);

- отключает все реле, электропневматические вентили, контакторы;

- на 60 с включает КМН;

- выводит на дисплей в окно режимов надпись «Останов»;

- через 60с отключает прокачку масла.

Примечание:

Если был включен ручной режим, то дизель секции глушится нажатием кнопки «СТОП» только с данной секции, с удержанием ее до полной остановки. После остановки необходимо включить тумблер ручной прокачки масла и прокачать его 60 секунд.

Аварийная остановка дизеля

Для остановки дизеля, когда запуск производился с помощью устройства U6 (система МСУ-ТП) достаточно нажать кнопку SB11 («СТОП 1»). В этом случае подается сигнал на вход DD74 устройства, которое, в свою очередь, подает сигнал в электронный регулятор дизеля U9 через канал связи, а на дисплей выводится сообщение «ОСТАНОВ». Электронный регулятор U9 подает команду в исполнительное устройство YA1 и его поворотный электромагнит передвигает рейки топливных насосов дизеля в положение нулевой подачи топлива. После остановки дизеля устройство U6 запитывает через контакт реле К8 катушку контактора КМ18, включающего главным контактом электродвигатель маслопрокачивающего насоса, а вспомогательным контактом подающего сигнал в устройство U6. Устройство U6 производит отсчет выдержки времени прокачки масла в системе дизеля, после истечения которой отключает контактор КМ18.

Для остановки дизеля, когда дизель был пущен без помощи устройства U6, достаточно нажать кнопку SB11 («СТОП 1»). В этом случае прекращается подача сигнала на вход ДВХ9 электронного регулятора U9, выдающего команду в исполнительное устройство YA1 и его поворотный электромагнит переводит рейки топливных насосов в положение нулевой подачи топлива. Дизель останавливается. После остановки дизеля необходимо включить переключатель SA16, замыкающий цепь катушки контактора КМ18 через вспомогательный контакт контактора КМ22 от автомата SF8. После прокачки масла в течение 60-70 сек. отключить переключатель SA16.

При аварийной ситуации экстренная остановка дизеля может быть произведена кратковременным нажатием на кнопку SB13 на пульте управления секции. В этом случае от автомата SF8 подается питание на вентиль Y13, выводящий рейки топливных насосов дизеля в положение нулевой подачи топлива, приводящий в действие воздушную захлопку дизеля. Кроме этого подается сигнал в устройство LJ6 системы МСУ-ТП, питание на вентили пескоподачи Y4, Y10 и тифона Y7, снимается питание с электромагнита Y25 (L11) клапана автостопа.

Кроме этого аварийная остановка дизеля осуществляется также при пожаре, когда включается порошковое пожаротушение. В этом случае питание на вентиль Y 13 подается от автомата SF 2 через контакты тумблеров дистанционного пожаротушения или тумблер автоматического пожаротушения ТПА, реле РУП1, РУП2.

«Аварийный останов дизеля» данное сообщение может появиться на ДМ при отключении автомата SF8 «Дизель» Сработал предельный выключатель.

* На тепловозах 2ТЭ116У с №078 оборудованных БПС-У-2 фирмы «Трансмаш» при включении автомата SF 2 «Пожарная сигнализация» при наличии давления воздуха в системе иногда срабатывает предельный выключатель на обеих секциях, в данном случае при включенном автомате SF 2 «Пожарная сигнализация» взвести предельный выключатель.

Обход блокировок дверей

- Блокировки дверей ВВК – ХТ15:9-23 и ХТ14:36

- Блокировки дверей ВУ – ХТ15:9-23 и ХТ14:34

Обрыв тормозной магистрали

- расклинить реле К3

- отсоединить провод 1053 с клеммы ХТ14:12

Дизель идёт «в разнос»

- буксование; при реальной потери сцепления колеса с рельсом, вследствие уменьшения нагрузки на генератор происходит увеличение частоты вращения до предельной

- перезагрузить систему МСУ-ТП.

«Нет связи с ИТ»

Перейти на резервный полукомплект УОИ

Проверить крепление разъёма XP 1на блоке ИТ (измеритель температурный)

Открыть нижнюю дверь шкафа УОИ, проверить крепление разъёма Х22

ПОРЯДОК УСТАНОВКИ ПЕРЕМЫЧЕК:

1. Выключить все автоматы

2. Выключить рубильник АБ

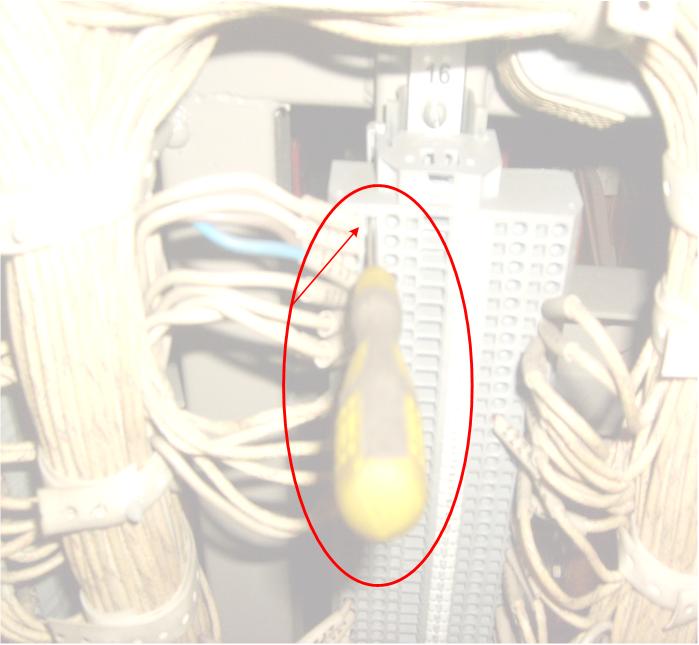

3. Для начала попробуйте вынуть любой провод из клеммы. Вставьте отвертку с тонким жалом в отверстие с прямоугольным сечение до упора (отверстие с круглым сечением предназначено для провода)

4. Отогните отвертку вправо, как показано на рисунке, соответственно если перемычку надо установить в правой части клеммной рейки, отвертку отгибать влево.

5. Выньте провод

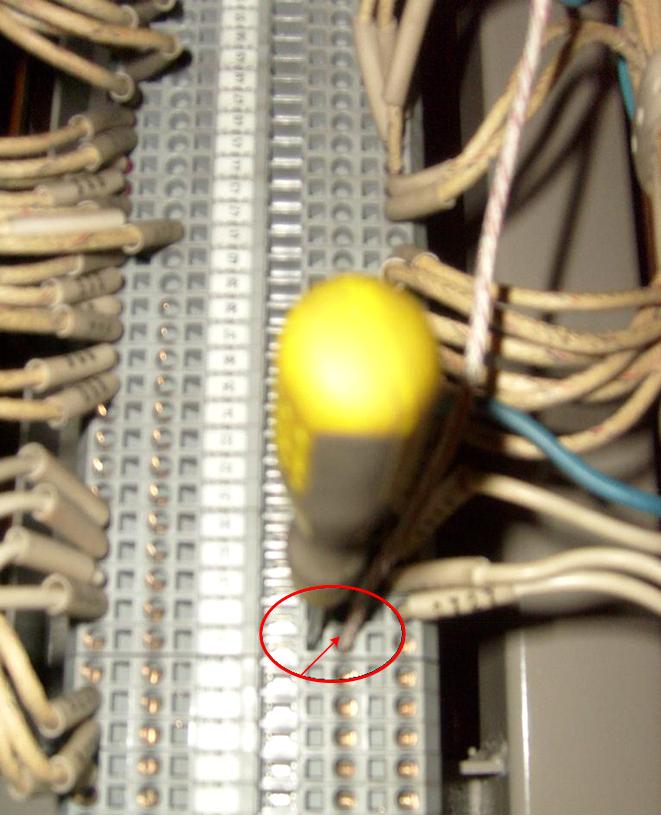

6. Перейдем к установки перемычки

Возьмите провод необходимой длинны

Зачистите с обоих концов на 10-15 мм

Найдите свободное место на рейки

Например: рейка 18, клемма 37(отверстия с круглым сечением для провода)

Вставьте отвертку в гнездо с прямоугольным сечением.Отогните отвертку влево, т.к. перемычку устанавливаем в левую часть клеммной рейки Вставьте провод.

Нет возбуждения генератора

- проконтролировать включение контакторов КМ10,КМ11

- состояние блокировок дверей ВВК,ВУ,БВК

- перейти на резервный полукомплект УОИ

Прочие неисправности

Не включается компрессор

- Проверить включение КМ22(КРН), реле КТ1, контакторы КМ23,КМ24

- включить тумблер «Шунтировка датчика компрессора» (находится на щитке приборов за креслом машиниста)

* МСУ-ТП НЕ осуществляет управление КТ-7

Нет подачи песка под КП ведомой секции, под ведущую секцию подача песка есть

- в ВВК нажать на реле К4

- если подача под КП не пошла, на ведомой секции перейти на резервный полукомплект УОИ

Нет заряда АБ

- убедится, что контактор КМ22(КРН) включен

- если контактор КМ22(КРН) не включился, перейти на резервный полукомплект

- если КМ22(КРН) включен, убедится, что на регуляторе напряжения РНТМ-01 горят лампы «Работа» и «Зарядка» и не горит лампа «Защита», а автомат SF12 «Генератор 110В» не выбило

- если предыдущие условия выполняются, необходимо заглушить дизель, выключить рубильник АБ и отстыковать разъём от регулятора

- через 30 сек, подсоединить разъём, запустить дизель

- если зарядка не восстановилась, неисправен РНТМ-01

КЛУБ-У

При включении ЭПК, идёт срыв

- Ввести с БИЛ-В команду К71, в командной строке высветится «1234567-9», проконтролировать наличие цифры «3»

* Для отмены данной команды необходимо ввести К70

- Если цифра «3» присутствует, перезагрузить КЛУБ-У с выдержкой времени 30с

- Если перезагрузка результата не дала, сорвать пломбу с крышки и отключить тумблер «Автостоп»(находится на щитке приборов за креслом машиниста)

- Для сборки схемы тяги ЭПК не включать!!!(КЛУБ-У включить)

* Данный режим работы является аварийным, и применяется для пересылки тепловоза в депо

КЛУБ-У нештатно снижает допустимую скорость

- произвести повторную привязку к ЭК, путём ввода команды «К1»

- если повторная привязка результатов не дала, на данном участке отключить ЭК, путём ввода команды «П0»

. Порядок действия при сбое огней

В алгоритм работы КЛУБ-У заложена принудительная остановка при превышении допустимой скорости, поэтому при сбое огней с более разрешающего на менее разрешающий происходит резкое снижение допустимой скорости, соответственно КЛУБ-У воспринимает сбой, как превышение допустимой скорости, поэтому во избежание срыва ЭПК:

1. Кратковременно отключить ЭПК

2. Во избежание срыва КОН, создать давление в ТЦ не менее 0.7 атм

3. Производить торможение до установления фактической скорости ниже допустимой

4. Включить ЭПК

Остановка дизеля

Для остановки дизеля, когда запуск производился с помощью устройства U6 (система МСУ-ТП) достаточно нажать кнопку SB11 («СТОП 1»). В этом случае подается сигнал на вход DD74 устройства, которое, в свою очередь, подает сигнал в электронный регулятор дизеля U9 через канал связи, а на дисплей выводится сообщение «ОСТАНОВ». Электронный регулятор U9 подает команду в исполнительное устройство YA1 и его поворотный электромагнит передвигает рейки топливных насосов дизеля в положение нулевой подачи топлива. После остановки дизеля устройство U6 запитывает через контакт реле К8 катушку контактора КМ18, включающего главным контактом электродвигатель маслопрокачивающего насоса, а вспомогательным контактом подающего сигнал в устройство U6. Устройство U6 производит отсчет выдержки времени прокачки масла в системе дизеля, после истечения которой отключает контактор КМ18.

Для остановки дизеля, когда дизель был пущен без помощи устройства U6, достаточно нажать кнопку SB11 («СТОП 1»). В этом случае прекращается подача сигнала на вход ДВХ9 электронного регулятора U9, выдающего команду в исполнительное устройство YA1 и его поворотный электромагнит переводит рейки топливных насосов в положение нулевой подачи топлива. Дизель останавливается. После остановки дизеля необходимо включить переключатель SA16, замыкающий цепь катушки контактора КМ18 через вспомогательный контакт контактора КМ22 от автомата SF8. После прокачки масла в течение 60-70 сек. отключить переключатель SA16.

При аварийной ситуации экстренная остановка дизеля может быть произведена кратковременным нажатием на кнопку SB13 на пульте управления секции. В этом случае от автомата SF8 подается питание на вентиль Y13, выводящий рейки топливных насосов дизеля в положение нулевой подачи топлива, приводящий в действие воздушную захлопку дизеля. Кроме этого подается сигнал в устройство LJ6 системы МСУ-ТП, питание на вентили пескоподачи Y4, Y10 и тифона Y7, снимается питание с электромагнита Y25 (L11) клапана автостопа.

Кроме этого аварийная остановка дизеля осуществляется также при пожаре, когда включается порошковое пожаротушение. В этом случае питание на вентиль Y13 подается от автомата SF2 через контакты тумблеров дистанционного пожаротушения или тумблер автоматического пожаротушения ТПА, реле РУП1, РУП2.

Холодильной камеры

Для поддержания оптимальных температур воды и масла дизеля на тепловозе предусмотрено автоматическое и ручное (дистанционное) управление электродвигателями вентиляторов и жалюзи холодильной камеры.

Переход на автоматическое или ручное управление осуществляется переводом переключателя SA20 («ХОЛОДИЛЬНАЯ КАМЕРА») (на ведущей секции) в соответствующее положение при включенном автомате SF11 и установленной в рабочее положение рукоятке блокировки тормоза SQ1 (на ведущей секции). При автоматическом регулировании, когда температура воды или масла, равна установке срабатывания одного из датчиков реле температуры (SK24, SK25, SK26 - по воде, SK27, SK28, SK29 - по маслу) замыкается цепь питания катушек соответствующих электропневматического вентиля пневмопривода жалюзи (Y19, Y15, Y16, Y20, Y18, Y17) и контактора (КМ14, КМ15, КМ17, КМ 16) через контакт реле К18 (2562, 2563, L09) от автомата SF11.

Первоначально при повышении температуры воды (масла) включается датчик-реле SK24 (SK27), замыкающий цепь вентиля Y19 (Y20) пневмопривода правых (левых) боковых жалюзи через контакт реле К18 (2562, 2563) и тумблера SA20 в положении «АВТОМАТ»; в результате открываются правые (левые) боковые жалюзи.

При продолжающемся повышении температуры воды (масла) включается датчик-реле SK25 (SK28) замыкающий цепь катушек вентилей Y19, Y15, контактора КМ14 (Y20, Y18, контактора КМ17) через ранее указанные контакты. В результате дополнительно включается мотор-вентилятор М11 (М14), открываются верхние жалюзи над ним.

При дальнейшем повышении температуры воды (масла) включается датчик реле SK26 (SK29), замыкающий цепь катушек вентиля Y16 (Y17), контактора КМ15 (КМ16). В результате дополнительно включается мотор-вентилятор М12 (М13) и открываются верхние жалюзи над ним.

При понижении температуры воды (масла) вышеперечисленные датчики реле, вентили, контакторы отключаются в обратном порядке. В результате отключаются мотор-вентиляторы, закрываются верхние жалюзи, а затем и боковые жалюзи. Вспомогательными контактами контакторов КМ14-КМ17 подается сигнал в устройство U6 системы МСУ-ТП для регулирования мощности дизель-генератора.

При ручном управлении, когда переключатель SA20 установлен в положение «РУЧНОЕ» для обеспечения последовательности включения жалюзи и вентиляторов питание на переключатель SA22 и соответствующую цепь подается только после включения переключателя SA21, а на переключатель SA23 только после включения переключателя SA24.

Диоды D1-D12 и резисторы R26 предназначены для защиты контактов датчиков от подгара при отключении цепей катушек вентилей и контакторов, имеющих большую индуктивность.

Регулирование возбуждения тяговых электродвигателей

Для расширения диапазона рабочей скорости тепловоза в режиме тяги, с полным использованием мощности дизеля применено автоматическое двухступенчатое ослабление возбуждения тяговых электродвигателей. Для этого имеются два групповых контактора КМ8, КМ9 и резисторы шунтировки R25-R30. Управление контакторами КМ8, КМ9 осуществляется с помощью устройства U6 в зависимости от величины напряжения тягового генератора, снимаемого с блоков диодов VD1.1, VD1.2 системы МСУ-ТП. При включении контактора КМ8 или КМ9 его главные контакты подключают параллельно обмоткам возбуждения D1-D2 тяговых электродвигателей соответствующую ступень резисторов R25-R30, а вспомогательный выдает сообщение в устройство U6 о включении. При не включении контактора КМ8 или КМ9 устройством U6 снимается управляющий сигнал и выдается на дисплей U7 аварийное сообщение. На первой, второй, третьей позициях контроллера в режиме тяги контакторы КМ8, КМ9 всегда отключены.

Устройство U6 обеспечивает управление контакторами с интервалом не менее 10 с. На время включения контакторов

защита по буксованию отключается для исключения ложных срабатываний при неодновременном срабатывании контактов контактора.

Тягового электродвигателя

Отключение неисправного тягового электродвигателя производится при нулевой позиции контроллера с помощью соответствующего переключателя SA1-SA6 (ОМ1-ОМ6).

При отключении переключателя SA1 теряет питание контактор КМ1, который, отключаясь, главным контактом отключает первый тяговый электродвигатель от выпрямителя U1, вспомогательным контактом (1241, L05) выдает команду в устройство U6, которое, воздействуя на управляемый выпрямитель возбуждения U2 и электронный регулятор дизеля U9, уменьшает мощность дизель-генератора на 1/6, также выдает соответствующее сообщение на дисплей.

Буксование

Устройство U6 при обнаружении повышения частоты вращения одной или нескольких колесных пар более чем на 6% от минимального уменьшает напряжение на соответствующем тяговом электродвигателе с помощью шестиканального управляемого выпрямителя U1 для выравнивания частоты вращения. Если частоты вращения колесных пар не выравниваются, устройство U6 воспринимает это как буксование.

При буксовании одной из колесных пар появляется сигнал рассогласования от датчиков частоты вращения BR1-BR6 в устройство U6 системы МСУ-ТП. Устройством U6 выдается команда на управляемый выпрямитель возбуждения U2 для уменьшения тока возбуждения тягового генератора G1, также выдается сигнал в электронный регулятор дизеля U9, который уменьшает подачу топлива в цилиндры дизеля, кроме этого устройством U6 запитываются вентили пескоподачи.

В результате снижается уровень мощности дизель-генератора, также уменьшается сила тяги тепловоза, пока не прекратится буксование; кроме этого системой МСУ-ТП подается звуковой сигнал (при буксовании более одной колесной пары) и сообщение на дисплей о буксовании. После прекращения буксования устройство U6 прекращает питание вентилей пескоподачи, плавно восстанавливает уровень мощности дизель-генератора.

Пробой изоляции на корпус

Для защиты от замыкания силовых цепей на корпус тепловоза установлены два преобразователя (датчика напряжения) U38, U39, входные цепи которых подключены к блокам диодов VD1.1 (+),VD1.2 (-) и корпусу тепловоза. Определение величины сопротивления изоляции осуществляется за счет измерения напряжения между (+) и (-) выпрямителя U1 и корпусом тепловоза.

Величины сопротивлений изоляции силовых цепей вычисляются системой МСУ-ТП при сборке электрической схемы режима тяги при напряжении тягового генератора более 100 В. Величины ее выводятся периодически на дисплей U7. В случае снижения сопротивления изоляции ниже уровня 500 кОм системой МСУ-ТП на дисплей будет выдано одно из предупредительных сообщений.

В случае короткого замыкания одной из силовых цепей на корпус тепловоза МСУ-ТП произведет сброс нагрузки, разборку тягового режима, выдает на дисплей аварийное сообщение.

Кроме изложенного при отключенном тумблере SA13 («ПРОВЕРКА ИЗОЛЯЦИИ НИЗКОВОЛЬТНЫХ ЦЕПЕЙ») системой МСУ-ТП контролируется состояние сопротивления изоляции низковольтных цепей через контакты реле К5 (1651, 1653, L06) и тумблера SA13 (1645, 1646, L06). Величины сопротивления изоляции низковольтных цепей вычисляются системой и периодически выводятся на дисплей U7.

Проверка сигнальных ламп

Исправность сигнальных ламп HL1, HL2, HL3 проверяется включением кнопки SB8 («КОНТРОЛЬ ЛАМП»), контакт которой замыкает цепи питания указанных ламп от автомата SF21 («УПРАВЛЕНИЕ»).

Управление ведомой секцией

Управление при пуске, остановке дизеля, в режимах тяги, электрического тормоза, холостого хода дизеля, подачей песка и др. осуществляется из ведущей секции через цифровые каналы систем МСУ-ТП обеих секций.

Управление устройствами холодильной камеры, тормозным компрессором, сигнальными светодиодами блока пожарной сигнализации, светодиодами состояния пневматического тормоза, резервирование питания устройств КЛУБ-У, управление тифоном (при экстренном торможении) осуществляется через межтепловозные соединения Х1, Х2. Параллельное соединение аккумуляторных батарей секций при пуске дизелей осуществляется через межтепловозные соединения Х4, Х5.

Пуск дизель – генераторов.

Убедиться по дисплею системы МСУ – ТП, что температура воды и масла дизеля не ниже +8°С.

Перед пуском холодного дизеля (температура воды и масла ниже +45°С), прокачать систему смазки дизеля маслом в течении не менее 60 с, включив переключатель «НАСОС МАСЛЯНЫЙ».

После пуска дизеля из холодного состояния (температура воды и масла ниже +45°С) – разрешается работа под нагрузкой с первой по четвертую позиции контроллера, а при достижении температуры воды и масла +45°С – выше четвертой позиции.

Длительность работы дизель – генератора на нулевой позиции более двух часов не рекомендуется. После работы на нулевой позиции рекомендуется проработать не менее 30 минут на 15 позиции холостого хода при включенных вспомогательных агрегатах.

Слив воды из системы

Слив воды производить после снижения ее температуры до 40…50°С.

При сливе воды из системы охлаждения дизеля, масла и наддувочного воздуха, и бака санузла следует руководствоваться схемой расположения вентилей и кранов трубопровода воды (см. рисунок ). Для слива воды необходимо:

а)снять заглушки соединительных головок заправочных труб системы охлаждения и бака санузла;

б) открыть вентили 30,34,36

1. открыть вентиль № 44 слива воды из дизеля ,блока, водяных насосов

2. открыть вентиля № 45,33 для слива воды из теплообменников

в) после окончания слива основного количества воды вывернуть пробку 59 на трубе подвода воды к секциям радиатора;

г) вывернуть пробку и удалить (прокачиванием рукояткой) воду из корпуса ручного насоса;

д) продуть систему сжатым воздухом давлением не более 0,2 МПа (2 кгс/см2) через штуцер подсоединения паровоздушной трубки к трубе отвода воды из дизеля в холодильную камеру в течение 20 минут до полного удаления паровоздушной смеси;

е) после удаления воды и продувки системы вентили и краны оставить открытыми, а пробки поставить на место.

3. Для слива воды из бака устройства для обмыва лобовых стекол кабины машиниста следует открыть кран слива воды, после слива продуть бак сжатым воздухом, нажав кнопку на пульте управления.

4. Последующие действия для слива согласно рекомендациям тепловоза 2ТЭ116

| 44 |

| 33 |

| 59 |

Список использованной литературы

1. Руководство по эксплуатации тепловоза 2ТЭ116; 2685.00.00.000РЭ1 в пяти частях.

2. Руководство по техническому обслуживанию и текущему ремонту тепловозов 2ТЭ116, утв. Департаментом локомотивного хозяйства 31. 12.2004.

Учебное пособие

« Устройство и техническое обслуживание

тепловоза 2ТЭ116 в эксплуатации »

Ульяновск

2018 год

Рассмотрены и одобрены на заседании

цикловой комиссии локомотивного

хозяйства (тепловозы)

Протокол №___ от

«__»__________________2018г.

_______________ С.А. Алаухов

(подпись и Ф.И.О. председателя)

Заместитель начальника Куйбышевского

учебного центра профессиональных

квалификаций по учебно-методической работе_______________ М.Е.Силина

Разработал: преподаватель Ульяновского подразделения Куйбышевского учебного центра профессиональных квалификаций Прудников А.Е.

Системы тепловоза

Топливная система

Топливная система предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам высокого давления.

Топливо заправляют через одно из двух заливных устройств А или Б в бак для топлива 25. К топливным насосам дизеля топливо подается топливоподкачивающим агрегатом 31 или топливоподкачивающим насосом 36. Во время предпусковой прокачки системы и пуска дизель-генератора топливо-подкачивающий агрегат 31 засасывает топливо по трубе заборного устройства 26 из бака для топлива через фильтр грубой очистки 27 и по нагнетательной трубе через невозвратный клапан 34 и фильтр тонкой очистки 12 подает в дизель к топливным насосам высокого давления 19. Избыток топлива через перепускной клапан 21, подогреватель топлива 23 сливается в заборное устройство 26. Всасывающий трубопровод топливоподкачивающего насоса 36 перекрыт невозвратным клапаном 35. Каждый цилиндр дизеля имеет свою топливную аппаратуру, состоящую из форсунки 20, топливного насоса 19 и трубопровода высокого давления. Из топливных насосов 19 топливо по трубопроводу поступает к форсункам 20, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, по трубе 22 сливается в топливный бак. Для обеспечения давления топлива, необходимого для нормальной работы дизеля, на нагнетательных трубопроводах после топливоподкачивающего агрегата 31 и топливоподкачивающего насоса 36 установлены предохранительные клапаны 33 и 37, а в конце трубы подвода топлива к топливным насосам 19 - перепускной клапан 21.

После длительной стоянки дизель-генератора, при подготовке его к пуску, при работающем топливоподкачивающем агрегате из нагнетательного трубопровода удаляют воздух открытием вентиля 1. Грязное топливо с полок дизеля и плиты топливо-подкачивающего агрегата удаляется по сливному трубопроводу в емкость для сбора утечек в раме тепловоза. После пуска дизель-генератора топливоподкачивающий агрегат отключается и в работу вступает топливоподкачивающий насос 36, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 28 и нагнетается к фильтру тонкой очистки 12. Магистраль к топливоподкачивающему агрегату перекрывается невозвратным клапаном 34. В случае отказа топливоподкачивающего насоса 36, топливо-подкачивающий агрегат используется как аварийный. Манометр 14, установленный на щите приборов в дизельном помещении, показывает давление топлива в нагнетательном трубопроводе перед фильтром тонкой очистки. Манометр 16 показывает давление топлива после фильтра тонкой очистки, которое должно быть не менее 0,15 МПа (1,5 кгс/см2). По этим манометрам контролируется работа системы подачи топлива в дизель, а также перепад давления на фильтре тонкой очистки. Для предохранения манометров от пульсаций давления топлива, вызываемых работой топливных насосов высокого давления дизеля, перед манометрами установлены демпферы 15 и 17.

Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен патрубок 18 для установки ртутного термометра. Для разгрузки нагнетательного трубопровода топливоподкачивающего агрегата и исключения течи по сальнику, предусмотрена трубка с дросселем 32.

1. Агрегат топливоподкачивающий обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска.

2. Клапан предохранительный предназначен для поддержания необходимого давления в нагнетательном трубопроводе топлива, а также для перепуска избыточного топлива через подогреватель топлива в заборное устройство топливного бака, предохраняя фильтрующие элементы фильтра тонкой очистки и уплотнений топливоподкачивающего агрегата и топливоподкачивающего насоса от недопустимых давлений.

3. Подогреватель топлива предназначен для подогрева топлива в холодное время года. Подогрев осуществляется охлаждающей водой дизеля.

4. Фильтры грубой очистки 27 и 28 служат для предварительной очистки топлива.

5 Фильтр тонкой очистки 12 предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей.

6. Клапан перепускной 21 поддерживает необходимое давление в топливном коллекторе дизеля при циркуляции топлива в топливной системе. Клапан открывается при давлении 0,11…0,13 МПа (1,1…1,3 кгс/см2).

Автоматическая система измерения уровня топлива (АСИУТ) предназначена для непрерывного измерения уровня топлива в баке тепловоза, индикации уровня, объема и массы топлива, архивации и передачи информации в МСУ-ТП тепловоза

В систему входят два датчика давления для измерения уровня топлива и один термопреобразователь сопротивления для измерения температуры топлива, установленные в топливном баке; измерительно-вычислительный блок, установленный в дизельном помещении и соединенный с датчиками кабелями. Датчики, установленные в топливном баке, передают электрические сигналы на измерительно-вычислительный блок, который преобразует полученные сигналы, производит индикацию текущей информации, архивацию ее и передачу по интерфейсу в микропроцессорную систему тепловоза. На измерительно-вычислительном блоке предусмотрен разъем для подключения к ПК с программным обеспечением, с помощью которого производится съем архивных данных.

Масляная система

Масляная система предназначена для подачи масла к трущимся поверхностям дизеля с целью их смазки и охлаждения. Кроме того, масло подается к сервомотору и мембранному пакету механизма воздушной захлопки, а также к блоку защиты дизеля от падения давления масла. Все основные узлы и трубопроводы масляной системы, кроме масло прокачивающего насоса, заправочного и сливного трубопроводов установлены на дизель-генераторе.

Необходимый запас масла находится в под дизельной раме. Для заправки масла с правой стороны рамы дизель-генератора имеется горловина. Заправку маслом можно также производить через трубопровод с вентилями 6 и 7, выведенный по обе стороны тепловоза. Через этот же трубопровод производится слив масла из под дизельной рамы. Трубопровод для заправки и слива масла имеют теплоизоляцию. Концы труб закрываются колпачками с прокладками внутри. От трубопровода, идущего от масляного насоса 25 к охладителю масла 23, предусмотрен отвод на блок датчиков 28, на корпусе которого имеется патрубок для ртутного термометра, штуцер для установки термопреобразователя сопротивления и бонки для установки датчиков-реле температуры. Один датчик-реле служит для защиты дизель-генератора от перегрева масла и при достижении предельной температуры масла снимает нагрузку дизель-генератора. Три других датчика-реле температуры служат для управления холодильником тепловоза. Кран 14, установленный на дизеле, предназначен для отбора масла на пробу. Давление масла на входе в дизель и перепад давления на самоочищающемся фильтре измеряются манометрами, подсоединенными к штуцерам на трубопроводе дизеля. Для контроля за давлением масла на трубопроводе дизеля предусмотрены соответствующие места под установку датчиков давления.

Прокачка дизеля маслом перед его пуском и после остановки осуществляется масло прокачивающим насосом 30. Масло через невозвратный клапан 26 и самоочищающийся фильтр 36 подается на вход в дизель - к турбокомпрессору и лотку. Циркуляция масла в системе обеспечивается двумя масляными насосами 25 и 35 одинаковой конструкции, включенными в систему последовательно. При работе дизеля масляный насос 25 через сетчатый заборник забирает масло из под дизельной рамы и через терморегулятор 27 и охладители масла 23 и 37 подает на всасывание масляного насоса 35, который через самоочищающийся фильтр 36 нагнетает масло в дизель - к трущимся и охлаждаемым деталям и сборочным единицам. После насоса 35 часть масла отводится к центробежным фильтрам, а затем сливается в под дизельную раму.

Водяная система

Система предназначена для охлаждения дизеля, масла и наддувочного воздуха, а также для обогрева в зимнее время кабины машиниста, подогрева топлива в подогревателе топлива и воды в баке санузла. Система двухконтурная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. Каждый контур имеет свой трубопровод, водяной насос, секции радиатора и мотор-вентиляторы. Через расширительный бак контуры сообщаются между собой и с атмосферой.

.

Контур охлаждения дизеля («горячий» контур) предназначен для охлаждения деталей дизеля и турбокомпрессора. В холодное время года вода “горячего” контура используется для подогрева топлива, воды в баке санузла и обогрева кабины машиниста. Из нижнего коллектора секций радиатора 76 вода подводится во всасывающую полость водяного насоса 19, который подает воду в коллекторы дизеля. Далее по каналам вода поступает на охлаждение втулок и крышек цилиндров, выпускных коллекторов, после чего поступает на охлаждение турбокомпрессора. Нагретая в дизеле вода по трубе поступает в верхний коллектор секций радиатора 76. Проходя через секции холодильника вода охлаждается и поступает в нижний коллектор, замыкая круг циркуляции «горячего» контура. На трубопроводе отвода воды из дизеля предусмотрены бонка 69 под термопреобразователь сопротивления, показывающий температуру воды на выходе из дизеля, и четыре бонки 68 под установку датчиков-реле температуры. Три датчика-реле служат для управления холодильником тепловоза, а один предназначен для защиты дизель- генератора от перегрева воды, т.е. для снятия нагрузки дизель-генератора при достижении предельной температуры воды. На этом же трубопроводе имеется штуцер 70 под манометр. На трубопроводе подвода воды к всасывающей полости водяного насоса 19 имеется штуцер под манометр 23 и патрубок под ртутный термометр 21. Такие же штуцер 62 и патрубок 61 имеются на трубопроводе отвода воды из дизеля. Трубопровод на всасывании насоса 19 соединен с баком 3 через невозвратный клапан 4 и служит для подпитки «горячего» контура водяной системы. Кроме того, столб воды от расширительного бака до полости на всасывании насоса создает под-пор, улучшающий условия работы насоса. Из «горячего» контура предусмотрен отбор воды через вентиль 26 на подогрев топлива в подогревателе топлива 6 и воды в баке 4 санитарного узла. Со стороны заднего торца блока дизель-генератора через вентиль 33 отбирается вода для отопительно-вентиляционного агрегата (ОВА) 17. Для выпуска воды из трубопровода ОВА предусмотрен вентиль 37 и кран 51. Кран 51 служит также для вы-пуска воздуха при заправке системы водой и перед каждым пуском дизель-генератора во избежание образования воздушной «пробки». Трубопровод ОВА теплоизолированная во избежание переохлаждения в зимнее время.

Водяная система охлаждения масла и наддувочного воздуха образует «холодный» контур. Из радиаторных секций 80 вода поступает во всасывающую полость водяного насоса 11, который нагнетает ее в охладитель наддувочного воздуха 14, а затем в охладители масла 15 и 18. Далее вода подводится к нижним коллекторам радиаторных секций 77 и 79. По секциям 77 вода поступает в верхний коллектор и далее по трубе перетекает в верхний коллектор секций 79. Поступившая в нижний коллектор секций 79 вода поднимается также в верхний коллектор, откуда поступает в верхний коллектор секций 80, опускается по секциям в нижний коллектор и отводится к насосу 11, замыкая круг циркуляции «холодного» контура.

Для подпитки «холодного» контура трубопровод на всасывании водяного насоса 11 соединен с баком 3 через трубу с невозвратным клапаном 1. Параллельно этому клапану установлен вентиль 29, который открывают при заправке и сливе воды из системы. На трубопроводе «холодного» контура имеются штуцеры 7 и 60 под манометры и патрубки 8 и 22 для ртутных термометров. К высшим точкам трубопроводов обоих контуров и к верхнему коллектору радиаторных секций 76 подсоединены трубопроводы, отводящие в бак воздух при заправке системы и паровоздушную смесь, образующуюся при работе дизеля, благодаря чему исключается возможность образования в системе «пробок», приводящих к нарушению режима охлаждения. Во избежание переохлаждения «холодного» контура в зимнее время предусмотрен перепуск воды между контурами через трубопроводы с вентилями 27 и 39. В обоих контурах между трубопроводами подводящими воду к секциям радиатора и отводящими воду к насосам установлены гидромагнитные фильтры, состоящие из магнитных аппаратов 66 и 72 и гидроциклонов 67 и 71, и служащие для уменьшения коррозии и накипеобразования в трубопроводах системы.

Водяную систему заправляют через соединительные головки А и Б, при этом вентили устанавливают в положения, соответствующие указанным в таблице на рисунке 4.3.1. Для дозаправки системы небольшим количеством воды на тепловозе установлен ручной насос 63. Слив воды производится через соединительные головки. Для полного слива на трубопроводе и ручном насосе предусмотрены пробки 59 и 58. Невозвратные клапаны 1 и 4, установленные на подпиточных трубопроводах, предотвращают выброс воды в бак при ее высокой температуре после аварийной остановки дизель-генератора. Температура воды в системе регулируется открытием и закрытием боковых жалюзи, включением и отключением мотор-вентиляторов холодильной камеры с одновременным открытием и закрытием верхних жалюзи.

Бак для воды предназначен для компенсации тепловых расширений воды, пополнения системы водой, создания напора на всасывании водяных насосов, отвода паровоздушной смеси.

Внутри бака установлена атмосферная труба, которая служит для выпуска воздуха из системы при заправке и в то же время не допускает переполнения бака водой. С правой стороны по ходу тепловоза на днище бака приварено два патрубка для крепления водомерного устройства . По водомерному устройству визуально контролируется уровень воды в баке. Для улучшения видимости уровня воды в водомерном стекле предусмотрен светильник, укрепленный на бонках . Пароотводные трубки от систем охлаждения дизеля, масла и наддувочного воздуха подсоединяются к штуцерам 4 и 9. В днище бака вварено ограждение , в котором установлено реле уровня воды . При достижении уровня воды в баке ниже допустимого реле через систему МСУ-ТП посылает сигнал на дисплей в кабину машиниста. Бонка 1 служит для крепления электрических проводов к реле. Клапан паровоздушный предназначен для поддержания необходимого давления в расширительном баке и для сообщения бака с атмосферой при появлении разрежения в водяной системе. При повышении давления в баке более 0,05…0,075 МПа (0,5…0,75 кгс/см2) грибок парового клапана поднимается вверх, преодолевая сопротивление пружины прижимается к прокладке, обеспечивая герметичность. Дальнейшее понижение давления в баке прекращается. При охлаждении воды в расширительном баке образуется разрежение. При достижении разрежения 2…8 кПа (0,02…0,08 кгс/см2) под действием избыточного атмосферного давления верхняя тарелка опускается, сжимая пружину, и внутренняя полость бака через отверстие сообщается с атмосферой. Как только давление в баке выравнивается с атмосферным, пружина снова прижмет верхнюю тарелку к грибку. Герметичность закрытия обеспечивается уплотнительным кольцом .

Гидромагнитный фильтр предназначен для магнитной обработки и очистки воды в системе охлаждения с целью уменьшения коррозии и накипеобразования трубопроводе. Гидромагнитный фильтр включает в себя клапан регулирующий, противонакипный магнитный аппарат, гидроциклон. Очистка охлаждающей воды осуществляется при последовательном прохождении воды через магнитный аппарат и гидроциклон. При прохождении воды через магнитный аппарат растворенные в воде соли под воздействием магнитного поля изменяют свою структуру и превращаются в мелкодисперный шлам с последующей сепарацией его в гидроциклоне. Регулирующий клапан обеспечивает оптимальный расход воды независимо от изменения давления в системе. Наличие ведра на локомотиве требуется для слива мелкодисперного шлама

Тормозная система

Тепловоз оборудован: фрикционным тормозом с пневматическим управлением (автоматический тормоз); фрикционным вспомогательным тормозом с пневматическим управлением для торможения тепловоза; электрическим тормозом для торможения тепловоза и поддержанием заданной скорости поезда на спуске; фрикционным тормозом с ручным приводом для затормаживания тепловоза на стоянке.

| 1 |

| 2 |

Источником сжатого воздуха на тепловозе является компрессор 19 с электроприводом. Включение и выключение электродвигателя привода компрессора производится с помощью датчика-реле давления 29. При снижении давления в питательной магистрали до (0,75±0,02) МПа ((7,5±0,2) кгс/см2) датчик-реле давления 29 подает сигнал на включение электродвигателя привода компрессора. При включении электродвигателя включается электропневматический вентиль облегчения пуска компрессора. Вентиль перепускает воздух из воздухопровода приборов управления в разгрузочные устройства тормозного компрессора, который в момент пуска работает в режиме холостого хода. После выхода электродвигателя на номинальный режим вентиль облегчения пуска компрессора отключается, разгрузочные устройства через вентиль сообщаются с атмосферой и компрессор начинает работать на зарядку главных резервуаров 22, 24 и 26 и питательной магистрали ПМ. При достижении давления воздуха в питательной магистрали (0,9±0,02) МПа ((9±0,2) кгс/см2) датчик-реле давления 29 подает сигнал на отключение электродвигателя привода компрессора. На случай отказа устройств отключения тормозного компрессора на нагнетательном трубопроводе установлены предохранительные клапаны 20 и 21, отрегулированные на срабатывание при давлении 0,93...1,02 МПа (9,3...10,2) кгс/см2. Величина предельного давления в питательной магистрали при открытых клапанах не должна превышать 1,02 МПа (10,2 кгс/см2).

Компрессор нагнетает воздух в главные резервуары 22, 24 и 26, затем через маслоотделитель 27 - в питательную магистраль ПМ, в конце которой установлен резервуар 56 водоотделителя. Из питательной магистрали через клапаны 18 и 25 сжатый воздух поступает в питательный резервуар 23. Клапан 18 позволяет работать резервуару 23 в качестве главного при нормальном зарядном давлении в питательной магистрали. Обратный клапан 25 поддерживает давление в питательном резервуаре при неработающем компрессоре. Главные и питательный резервуары оборудованы кранами 80, 82, 83 и 81 для периодического слива конденсата, образовавшегося в процессе охлаждения воздуха. Уравнительный 11 и запасный 48 резервуары имеют сливные пробки. От питательного резервуара через разобщительные краны 70 и 71 воздух подводится к питательным камерам реле давления 36 и 51. Из питательной магистрали ПМ через разобщительный кран 63 и фильтр 16 воздух подводится к электропневматическому клапану автостопа 15, а через устройство блокировки тормозов 7 и кран машиниста 10 воздух подается в тормозную магистраль ТМ. Из тормозной магистрали через кран 76 воздух подводится к воздухораспределителю 49, через который происходит зарядка запасного резервуара 48. Тормозная и питательная магистрали тепловоза соединены трубопроводом, на котором установлены обратный клапан 17 и кран 69, предназначенные для зарядки питательного резервуара 23 при транспортировании тепловоза в нерабочем состоянии. Управление пневматическими тормозами ведется из кабины машиниста с помощью крана машиниста 10 и крана вспомогательного тормоза 5. Экстренное торможение можно выполнить комбинированным краном 96.

При вождении сдвоенных поездов с постановкой второго тепловоза в середине состава экстренное торможение обоих соединенных поездов можно выполнить стоп-краном 8 второго тепловоза. Устройство блокировки тормозов 7 служит для обеспечения правильного включения тормозов при смене кабины управления при работе тепловоза по системе двух единиц. Электропневматический клапан автостопа 15, установленный в кабине машиниста и связанный с тормозной ТМ и питательной ПМ магистралями через разобщительные краны 63 и 86, совместно с устройствами КЛУБ и ТСКБМ служит для повышения безопасности движения. Давление воздуха в питательной и тормозной магистралях контролируется по манометру 4; в тормозных цилиндрах первой и второй тележек - по манометру 3; в уравнительном резервуаре 11 - по манометру 9.

Датчик-реле давления 46 предназначен для снятия возбуждения с тягового генератора при давлении в тормозной магистрали менее (0,32-0,05) МПа ((3,2-0,5) кгс/см2) и восстанавливает его при давлении более (0,43+0,05) МПа ((4,3+0,5) кгс/см2).

Вентиль блокировки тормоза 45 отключает пневматический тормоз при включении электрического тормоза. Вентиль замещения тормоза 40 обеспечивает подачу воздуха в тормозные цилиндры давлением 0,2...0,22 МПа (2...2,2 кгс/см2) при срыве электрического тормоза. Датчик-реле давления 47 предназначен для отключения электрического тормоза при превышении давления воздуха в тормозных цилиндрах (0,14±0,01) МПа ((1,4±0,1) кгс/см2). Для обеспечения работы системы автоматического управления тормозом (САУТ) тормозная система тепловоза оборудована дополнительными устройствами:

– блок контроля несанкционированного отключения электропневматического клапана автостопа ЭПК (КОН) 14;

– приставка электропневматическая 12, которая устанавливается между корпусом крана машиниста 10 и редуктором крана машиниста. Приставка обеспечивает возможность дистанционного управления тормозами;

– клапан электропневматический экстренного торможения 13, установленный на тормозной магистрали. Клапан обеспечивает возможность остановки поезда с диспетчерского пункта.

В магистрали вспомогательного тормоза со стороны межсекционного соединения установлен разобщительный кран 78; рукава 32 и 34 соединены между собой жестко с помощью промежуточного штуцера.

Пневматическое автоматическое торможение, а также отпуск тормозов производится краном машиниста обычным порядком согласно действующих Правила обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава

При автоматическом торможении после перевода органа управления машиниста в тормозное положение происходит разрядка тормозной магистрали. При этом срабатывает на торможение воздухораспределитель 49 и воздух из запасного резервуара 48 через клапан блокировки тормозов 44 поступает к крану вспомогательного тормоза 5, который, сработав, перепускает сжатый воздух из питательной магистрали в магистраль вспомогательного тормоза и оттуда через переключательные клапаны 42 и 41 поступает в камеры управления реле давления 36 и 51. Реле давления срабатывают на торможение и перепускают сжатый воздух из питательного резервуара 23 в тормозные цилиндры. Эффективность торможения зависит от степени разрядки тормозной магистрали.

Отпуск автоматического тормоза осуществляется повышением давления в тормозной магистрали до зарядного при постановке органа управления машиниста кратковременно в положение I с последующим переводом в положение II. При этом происходит срабатывание воздухораспределителя 49 на отпуск тормоза, и воздух из камеры управления реле давления 36, 51 выходит в атмосферу, что приводит к выпуску воздуха из тормозных цилиндров в атмосферу через реле давления 36 и 51.

Отпуск тормозов локомотива в процессе торможения поезда осуществляется путем постановки органа управления вспомогательного тормоза 5 в положение I (отпускное). При этом блокируется поступление воздуха от воздухораспределителя в магистральное пространство крана вспомогательного тормоза 5 и одновременно выпускается воздух из камер управления реле давления 36 и 51 через переключательные клапаны 41 и 42, магистраль вспомогательного тормоза и кран вспомогательного тормоза в атмосферу. Это приводит к срабатыванию реле давления 36 и 51 на отпуск и, как следствие, к отпуску тормозов локомотива.

При экстренном торможении или саморасцепе секций срабатывает клапан экстренного торможения 43 и воздух из запасного резервуара 48 поступает через переключательные клапаны 42 и 41 в камеры управления реле давления 36 и 51, которые, сработав, перепускают воздух из питательного резервуара 23 в тормозные цилиндры. Отпуск тормозов локомотива возможен после повышения давления в тормозной магистрали.