Неисправности сердечников приведены в табл. 7-1.

Сердечники статоров и роторов удерживаются в спрессованном состоянии нажимными шайбами. Крепление нажимных шайб осуществляется поперечными шпонками или у машин, имеющих большой диаметр, стяжными шпильками.

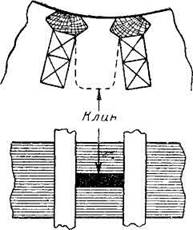

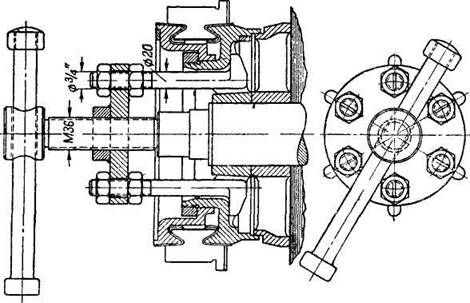

Пакеты должны быть запрессованы так, чтобы между листами нельзя было воткнуть острие ножа. Ослабление прессовки проявляет себя при работе машины характерным гулом, иногда шуршанием или треском. На поверхности сердечника появляется красный порошок, напоминающий ржавчину. Если ослабление прессовки вызвано отламыванием и выскакиванием зубцов, то на их место ставится фибровый клин, укрепленный, как показано на рис. 7-1. Перед установкой клина ржавчина должна быть удалена металлической щеткой, а сердеч-

йик тщательно пролакирован.

Если в конструкции машины не предусмотрена возможность подтяжки нажимных шайб, то подпрессовку можно осуществить заколачиванием между листами в зубцах тонких клиньев из фибры или ге-тинакса.

Клинья забиваются ниже поверхности стали, и близлежащий лист загибается на головку клина, чтобы он не выскочил.

Аналогичные меры принимаются, если выпучиваются листы стали в радиальные вентиляционные каналы между пакетами.

Причиной такого выпучивания может быть отгиб или выскакивание вентиляционных распорок. Отогнутые рас-

Таблица 7-1 Неисправности сердечников статора и ротора

Рис. 7-1. Замена обломившегося зубца фибровым клином.

| Неисправности | Причины | Ремонт |

| 1. Ослабле- | Выпадение вентиля- | Ремонт распорок |

| ние прессовки | ционных распорок | |

| Ослабление стяжных | Подтяжка | |

| болтов | ||

| Отлом и выпадение от- | Забить и укрепить | |

| дельных зубцов | клинья | |

| 2. Распуше- | Слабые крайние листы | Подпрессовка. Усиле- |

| ние зубцов | или нажимные шайбы | ние крайних листов |

| 3. Нагрев сер- | Заусенцы | Расчистка |

| дечников | Зашлифованные места | То же |

| Механические повреж- | ||

| дения поверхности сер- | ||

| дечников | ||

| Порча изоляции стяж- | Замена изоляции | |

| ных болтов | ||

| 4. Выгорание | Пробой изоляции об- | Расчистка. Переших- |

| участков | мотки на сталь | товка |

| 5. Деформа- | Неправильная сборка | Правка |

| ция стали | или монтаж машины. | |

| Механические поврежде- | ||

| ния |

порки правят плоскогубцами, На место выскочивших распорок может быть забит клин или П-образная скоба, укрепленная против выскакивания, как указано выше. Если нажимные шайбы и крайние листы сердечника не образуют достаточно жесткой конструкции, то на краях зубцов листы расходятся, образуя веер. Такое «распушение» опасно, так как в местах выхода секции из пазов может быть повреждена изоляция. Для усиления нажимных шайб и крайних листов требуется разборка сердечника.

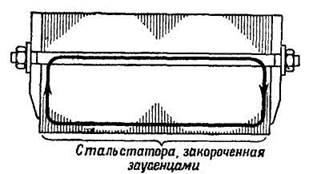

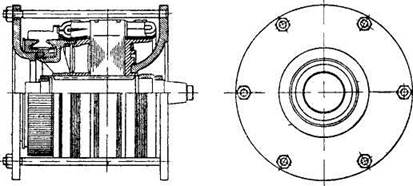

Рис 7-2. Образование замкнутого контура через стяжной болт и заусенцы.

У небольших машин для устранения распущенна можно прибегнуть к сварке крайних листов. Для этой цели на краях зубцов посредине зубца делают наклонный пропил небольшой глубины и в образовавшуюся канавку накладывают тонкий сварочный шов, который затем опиливают заподлицо" с сердечником.

Нагрь-в сердечников обусловливается образованием замкнутых контуров, в которых появляются вихревые токи, производящие местный нагрев. Причинами этого являются различного рода заусенцы, вмятины и т. д., приводящие к металлическому соединению между отдельными листами. Замкнутый контур для вихревых токов через заусенцы на поверхности сердечника образуется и в том случае, если изоляция стяжных болтов от корпуса повреждена (рис. 7-2).

Повреждения изоляции часто бывают в изоляционной шайбе под головкой болта или под гайкой. Следует тщательно проверить изоляцию стяжных болтов от корпуса мегомметром и испытать на пробой напряжением 1000 в.

При необходимости болт должен быть переизолирован накаткой на него микафолия и защитного слоя бумаги (или электрокартона для небольших машин) с промазкой клеящим лаком и запеканием аналогично изготовлению пазовых гильз (гл. 3, «Обмотка протяжная»).

Если в результате аварии обмотки выгорели отдельные участки стали, то поверхностная расчистка может оказаться недостаточной. В этих случаях поврежденный участок должен быть вырублен зубилом и зачищен пилой или абразивным кругом. После зачистки и тщательной продувки поврежденное место окрашивают покровным лаком или эмалью.

Если вырубленный участок приходится «а поверхность паза, то во избежание образования 'пустот вырубленный участок должен быть заполнен протезом из твердого изоляционного материала либо при помощи теплопроводной замазки из клеящего лака с асбестовым наполнителем или цементом.

При деформации стали ее правят при помощи различных нажимных устройств, например домкратов. При этом существенным является выбор опорных точек, к которым прикладывается усилие.

Для предупреждения сдвига листов при правке в пазы следует закладывать стальные шлифованные линейки, изготовленные по размерам паза.

Для машин с открытыми пазами давление прикладывается поочередно к линейкам, заложенным "В пазы на дефектном участке. Нагрев сердечника можно обнаружить по появлению побежалых цветов в отдельных местах. Высокая температура сердечника обычно приводит к аварии обмотки. В таких местах поверхность сердечника должна быть тщательно очищена от заусенцев острой мелкой пилой.

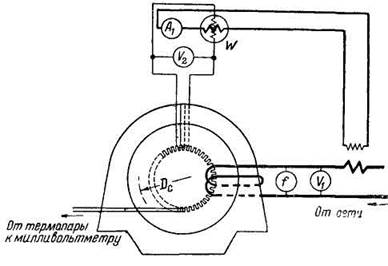

Перед укладкой новой обмотки статор, имевший повреждение листов, нужно испытать, чтобы иметь уверенность в его исправности. Для испытания на статор наматывают несколько витков гибкого провода (рис. 7-3), питаемого переменным током.

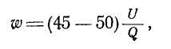

Необходимое число витков определяют по формуле

где U — напряжение сети, в;

Q — сечение стали спинки статора, см*.

Сечение Q определяется как произведение суммарной длины пакетов стали ,на высоту спинки (расстояние между дном паза и наружной поверхностью стали статора). В статоре при этом создается необходимый магнитный поток. Испытание позволяет определить температуру сердечника и потери в нем. Если перегрев над

Рис. 7-3. Испытарше сердечника статора,

температурой окружающего воздуха через 90 мин после начала опыта превышает 45° С или разница между температурой отдельных зубцов превышает 30° С, то сердечник должен быть полностью разобран и переизолирован.

Если листы изолированы путем лакировки, то поверхность листов промывают кистью, смоченной в керосине или уайт-спирите. После просушки кистью наносят тонкий слой изоляционного лака (эмаль 202, разбавитель керосин или уайт-спирит, удельный вес 0,87—0,91, температура сушки 200—210°С).

Прессовка сердечника может, быть выполнена при помощи дисков, стягиваемых шпильками. Шпильки должны быть рассчитаны на возможность создания давления 20 кГ на каждый квадратный сантиметр поверхности листа.

РЕМОНТ ВАЛА

Ремонт изношенных (или поврежденных) шеек и концов вала производится путем нанесения слоя металла и последующей обработки поверхности.

Нанесение слоя металла может производиться [Л. 12] наваркой, металлизацией, гальваническим процессом (осталиванием, хромированием).

Накернивание изношенных шеек не должно допускаться. В отдельных случаях исправление изношенных шеек может быть произведено путем насадки на шейку вала после обточки и шлифовки кольца, нагретого до 90—100° С.

После насадки кольцо обрабатывают до нужных размеров, однако толщина стенки его не должна быть при этом менее 1,5—2 мм.

Допустимая норма на обточку шеек составляет для нормальных машин ~5—6% от диаметра. Допустимая овальность шейки 0,002, конусность 0,003 от диаметра (по материалам Конференции по электроремонту).

При обработке, и в особенности при изготовлении нового вала, следует иметь в виду, что переходы между различными диаметрами должны производиться по возможности плавно, с закруглением возможно большего радиуса. Если подрезать вал уступом, то в этом месте получаются весьма большие местные напряжения в материале вала, приводящие к поломке вала по месту подреза. Конические концы вала можно исправить переточкой, если возможно сдвинуть шкив или шестерню ближе к щиту двигателя.

Трещины в материале вала можно заварить (с последующей обработкой иоверхности), однако лишь в том случае, если они распространяются вглубь не более чем на 5—10% диаметра вала и занимают не более 10% длины окружности (для поперечных трещин) или не более 10—20% длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала взамен отломившейся изготавливают новую часть вала с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены в стык, либо может быть предусмотрена выточка хвостовика и соответствующего отверстия в другой части. Соединение частей производится в этом случае посредством горячей посадки пос-

ле разогрева части вала, имеющей отверстие, до 200— 300° С. По месту стыка может быть наложен дополнительно сварочный шов. При сварке во избежание искривления вала должно быть обращено внимание на равномерный прогрев диаметрально расположенных частей вала.

Изгиб вала может быть обнаружен по биению рас-гочки активной стали, поверхности коллектора или кон-

Рис. 7-4. Снятие коллектора с вала.

тактных колец по отношению к шейкам вала путем измерения индикатором при установке якоря (ротора) на токарный станок.

Незначительное биение может быть устранено шлифовкой указанных выше поверхностей или шеек вала.

Сильно изогнутый вал можно править на токарном станке рычагами, домкратами или при помощи винтового пресса.

Полная разборка якоря или ротора требуется весьма редко. Частичная разборка связана с заменой вала или демонтажем коллектора (рис. 7-4). Работа по выпрес-совке вала зависит от конструкции якоря (ротора). Если якорь собран на втулке, то выпрессовка вала не требует специальной подготовки. Если якорь не имеет втулки, то при выпрессовке вала для скрепления деталей якоря

должны быть продуманы специальные крепления. Обычно при изготовлении машины предусматривается возможность пропустить стяжные шпильки через вентиляционные каналы стали якоря в коробку коллектора, пос-

Рис. 7-5. Выпрессовка поломаннного вала.

ле чего вал может быть вьгпрессован Если же такой возможности нет, то коллектор должен быть отлаян от обмотки и снят, после чего стяжными шпильками стягивается пакет якоря. Стянуть якорь с коллектором можно также при помощи двух дисков и шпилек, пропущенных снаружи якоря (рис. 7-5).

Дата: 2019-11-01, просмотров: 340.