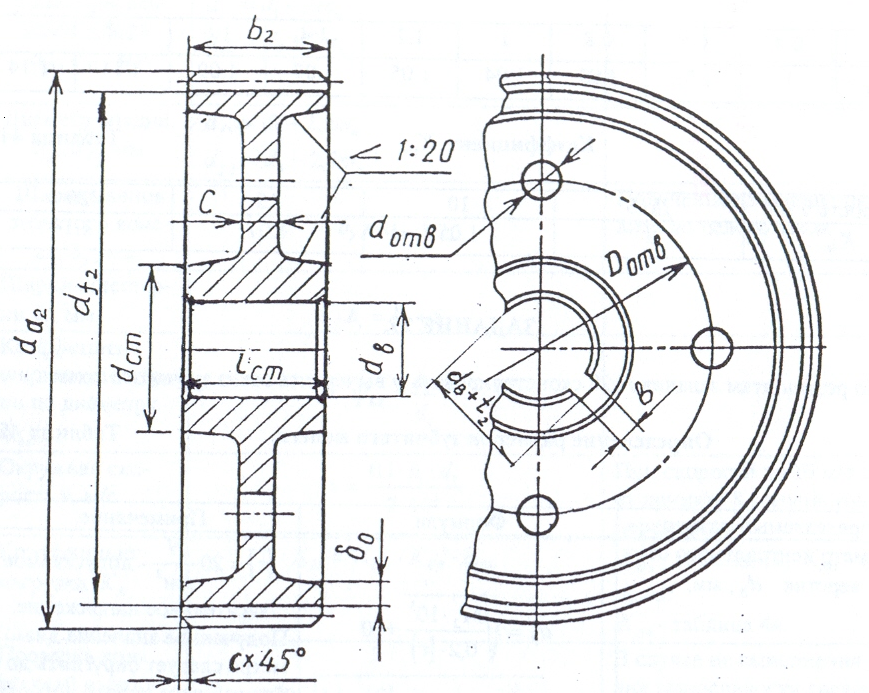

Таблица 36. Определение размеров зубчатого колеса [11].

| Определяемый параметр. | Формула. | Примечание. |

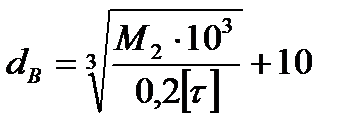

| Диаметр центрального отверстия зубчатого колеса dB, мм. |

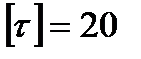

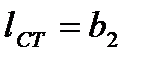

|  Н/мм2 - допускаемое касательное напряжение

Полученное значение диаметра следует округлить в большую сторону до ближайшего целого чётного, или кратного пяти числа. Н/мм2 - допускаемое касательное напряжение

Полученное значение диаметра следует округлить в большую сторону до ближайшего целого чётного, или кратного пяти числа.

|

| Диаметр ступицы dСТ, мм. |

| Полученное значение округлить до целого числа. |

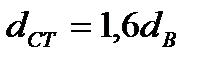

| Длина ступицы lCT, мм. |

| - |

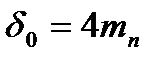

Толщина обода  , мм , мм

|

| Не менее 8 мм. |

| Толщина диска С, мм | С = 0,3b2 | Округлить до целого числа. |

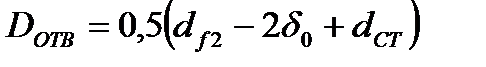

| Диаметр центровой окружности DOTB, мм |

| Округлить до целого числа. |

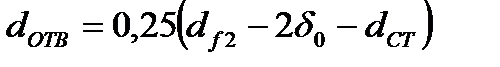

| Диаметр отверстий dOTB, мм. |

| Округлить до целого числа. Количество отверстий 4…8. |

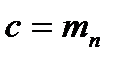

| Фаска с, мм |

| - |

Рисунок 37. Основные размеры цилиндрического зубчатого колеса (к табл. 36).

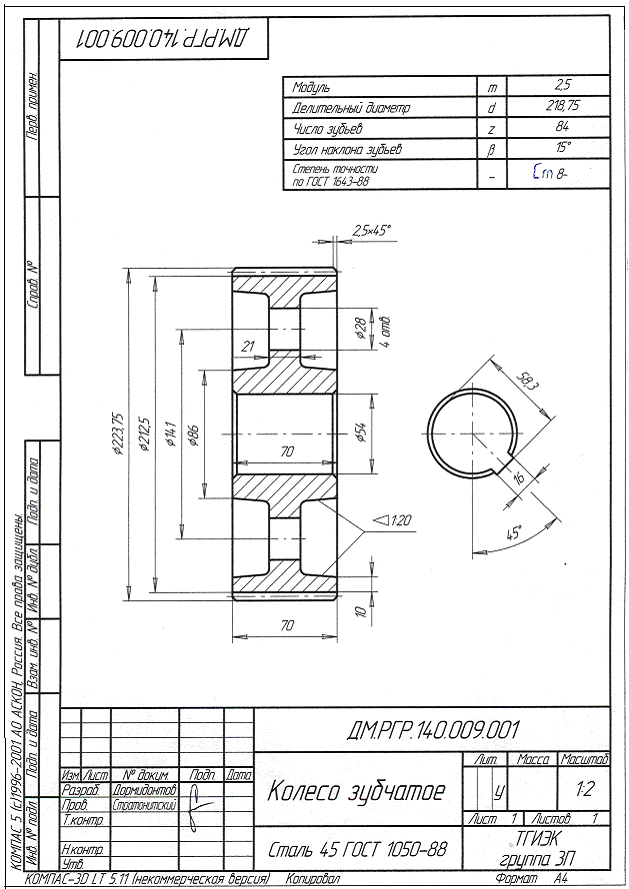

Образец выполнения рабочего чертежа сконструированного зубчатого колеса приведён на рисунке 39. Чертёж выполняется на ПЭВМ с применением программы «КОМПАС».

ЛЕКЦИЯ 31. Червячные передачи.

|

|

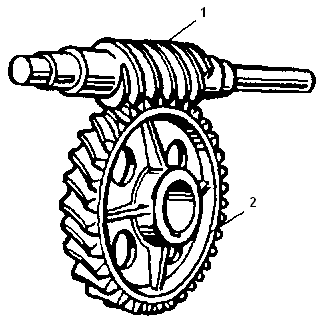

Червячной передачей называется передача, служащая для преобразования движения между валами со скрещивающимися осями (рисунок 38). Червячная передача состоит из ведущего червяка 1 и ведомого червячного колеса 2. Угол скрещивания осей обычно 90∘. Червячные передачи относятся к передачам трением - зацеплением, в которых движение осуществляется по принципу винтовой пары. Червяк представляет собой винт с крупной трапецеидальной резьбой, червячное колесо- косозубое цилиндрическое зубчатое колесо особой формы. В осевом сечении колесо представляет собой гайку, частично охватывающую червяк. Червяк может быть одно- и многозаходным, пра-

Рисунок 38. Червячная передача вым и левым.

Рисунок 39. Образец выполнения рабочего чертежа зубчатого колеса.

К достоинствам червячных передач относятся:

1. Возможность получения больших передаточных чисел пари компактной конструкции (u = 7…100).

2. Плавность хода и бесшумность работы.

3. Возможность выполнения передачи самотормозящей. Самоторможение - возможность передачи движения только от червяка к колесу; можно использовать механизм без тормозных устройств, препятствующих обратному движению колеса.

К недостаткам червячных передач относятся:

1. Сравнительно не высокий к.п.д. (0,5…0,85).

2. Необходимость применения для колеса дорогих антифрикционных материалов.

3. Повышенные требования к точности сборки.

4. Необходимость регулировки и принятия специальных мер по интенсификации теплоотвода.

Материалы передачи.

Червяки изготовляют из среднеуглеродистых сталей конструкционных сталей (стали 45,50, реже 35, Ст6) и легированных сталей различных марок (40Х, 40ХН) с поверхностной или объёмной закалкой до HRC45…50, а также малоуглеродистых сталей, подвергающихся цементации и имеющих после закалки HRC58…63; при этом червяк шлифуют или полируют.

Червячное колесо выполняют сборным. Материал зубчатого венца выбирают в зависимости от скорости скольжения и длительности работы передачи. При высоких скоростях скольжения (5…25 м/с) и длительной работе без перерыва применяют оловянную бронзу ОФ10-1, оловянно-никелевую бронзу ОНФ и сурмяно-никелевую бронзу СУРН 7-2,5. При средних скоростях скольжения (до 6 м/с) применяют алюминиево-железистую бронзу АЖ9-4; при этом червяк должен иметь твёрдость не ниже HRC45. При малых скоростях скольжения (до 2 м/с) и больших диаметрах колёс можно использовать чугуны марок СЧ15, СЧ18 и СЧ21.

Дата: 2019-11-01, просмотров: 538.