Ремённая передача – это передача трением, звенья которой соединены при помощи ремня. Звенья передачи называются шкивами.

В зависимости от формы поперечного сечения ремня передачи могут быть полоскоремёнными, клиноремёнными, круглоремёнными. Наибольшее распространение в общем машиностроении имеют плоскоремённые и клиноремённые передачи.

К достоинствам ремённых передач относятся:

1. Возможность передачи на большие расстояния (до 10 м. и более).

2. Способность выдерживать перегрузки (до 300%).

3. Плавность хода и бесшумность работы.

4. Малая начальная стоимость.

5. Простота ухода и обслуживания.

К основным недостаткам ремённых передач относятся:

1. Непостоянство передаточного числа вследствие скольжения ремня.

2. Значительные габариты передач.

3. Большие нагрузки на валы и опоры.

4. Малая долговечность ремней при высоких скоростях.

5. Необходимость предохранения ремней от попадания на них масла.

6. Несколько пониженный к.п.д.

7.

Детали ремённых передач.

Приводной ремень - наиболее важный элемент, определяющий работоспособность передачи. К ремню предъявляются следующие основные требования:

1. Высокая тяговая способность, т.е. прочность сцепления со шкивом.

2. Достаточная прочность, долговечность, износостойкость.

3. Небольшой модуль упругости во избежание больших напряжений изгиба при огибании шкивов.

4. Невысокая стоимость.

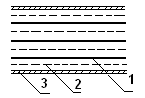

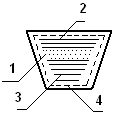

Плоские ремни имеют широкое применение в передачах самых разнообразных машин. Они стандартизированы и изготовляются из кожи, шерсти, хлопчатобумажные прорезиненные. Наиболее распространёнными являются прорезиненные хлопчатобумажные ремни. Они состоят из нескольких слоёв хлопчатобумажной тканой ленты – бельтинга, связанных вулканизированной резиной. Прорезиненные ремни изготовляют трёх типов (рисунок 25).

1. Нарезные ремни (тип А) состоят из нарезанных соответственно ширине ремня слоёв ткани. Эти ремни рекомендуются для работы с большими скоростями и на шкивах малых диаметров.

2. Послойно завёрнутые ремни (тип Б) состоят из центральной прокладки, обёрнутой отдельными кольцевыми слоями ткани. Рекомендуются для работы в тяжёлых условиях при скоростях до 20 м/с.

3. Спирально завёрнутые ремни (тип В) выполняют из одного куска ткани без прослоек. Рекомендуются для небольших нагрузок при скоростях до 15 м/с.

Тип А Тип Б Тип В

1 – бельтинг, 2 – резиновые прослойки, 3 – резиновые обкладки

Рисунок 25. Поперечные сечения плоских ремней.

Плоские ремни изготавливаются в виде ленты, которая нарезается в размер. Концы ленты сшивают, или скрепляют скобами.

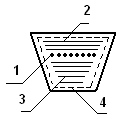

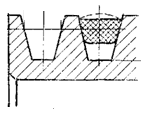

Клиновые ремни – это ремни трапецеидального сечения с боковыми рабочими сторонами, работающие на шкивах с канавками соответствующего профиля. Благодаря клиновому действию ремни отличаются повышенным сцеплением со шкивами и, следовательно, повышенной тяговой способностью. Клиновой ремень состоит из следующих частей (рисунок 26).

Кордшнуровой ремень Кордтканевый ремень

1 – корд, 2 – слои резины растяжения, 3 – слои резины сжатия, 4 – обёртка из прорезиненной ткани.

Рисунок 26. Поперечные сечения клинового ремня.

Корд – он представляет собой один ряд шнуров (корд-шнуровой ремень) или 2-3 ряда плетёных нитей (корд-тканевой ремень).

Клиновые ремни получаются в специальных формах замкнутого контура длиной от 525 до 14000 мм в зависимости от сечения.

Различают 7 видов клиновых ремней, которые отличаются друг от друга размерами поперечного сечения и обозначаются: 0, А, Б, В, Г, Д, Е.

Ремень 0 – самый маленький, а ремень Е – самый большой.

В клиноременной передаче одновременно работают несколько ремней. Оптимальное количество ремней 4…6.

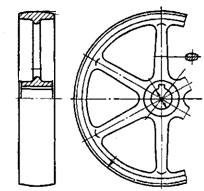

Шкивы представляют собой детали типа дисков, получаемые литьём из серого чугуна при малых диаметрах или из алюминиевых сплавов при больших диаметрах. Шкив состоит из обода, непосредственно несущего ремень, ступицы, сажаемой на вал, и спиц или диска, соединяющего обод со ступицей.

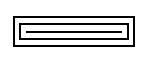

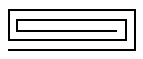

Форма рабочей поверхности обода определяется видом ремня (рисунок 28). Для плоских ремней наиболее желательной формой поверхности обода является гладкая полированная цилиндрическая поверхность; для центрирования ремня поверхность одного шкива делают выпуклой. Для клиновых ремней в ободе шкива делают клиновые канавки в соответствии с размерами ремня.

Для клинового ремня. Для плоского ремня (выпуклая).

Рисунок 27. Формы рабочих поверхностей шкивов.

Расчет клиноремённой передачи производится в следующем порядке:

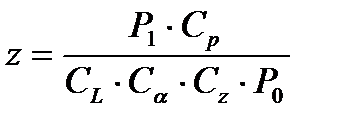

1) В зависимости от величины мощности и скорости вращения по специальной номограмме назначается тип ремня (рисунок 29).

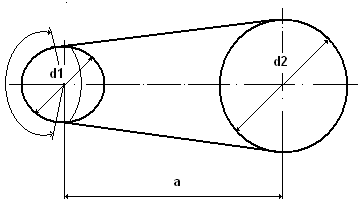

2) Определяются параметры ремённой передачи (рисунок 28).

d1 диаметр ведущего шкива

d1 диаметр ведущего шкива

d2 диаметр ведомого шкива

a межцентровое расстояние

𝛼1 L длина ремня

𝛼1 угол обхвата ремнём ма-

лого шкива

Рисунок 28. Параметры ремённой передачи.

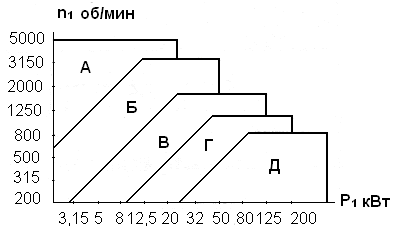

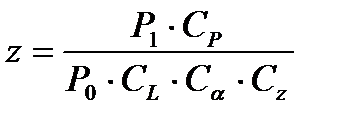

3) Определяют требуемое число ремней и округляют полученное значение до целого.

- мощность на ведущем шкиве.

- мощность на ведущем шкиве.

- мощность, передаваемая одним ремнём.

- мощность, передаваемая одним ремнём.

- коэффициент режима работы передачи.

- коэффициент режима работы передачи.

- коэффициент длины ремня.

- коэффициент длины ремня.

- коэффициент угла обхвата

- коэффициент угла обхвата  .

.

- коэффициент числа ремней.

- коэффициент числа ремней.

Рисунок 29. Номограмма для определения сечения клинового ремня [10].

Таблица 16. Алгоритм расчёта клиноремённой передачи.

| Определяемый параметр. | Расчётная формула. | Примечание. |

| Сечение клинового ремня. | Номограмма, рисунок 29. | - |

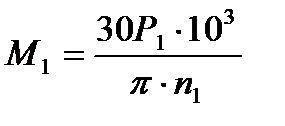

| Вращающий момент на ведущем шкиве М1, Нм. |

| - |

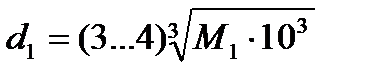

| Диаметр ведущего шкива d, мм. |

| Окончательно принять диаметр d1 по таблице 21 в зависимости от сечения ремня. |

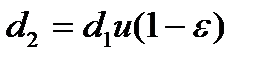

| Диаметр ведомого шкива d2, мм. |

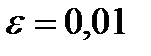

коэф. скольжения. коэф. скольжения.

| Окончательно принять диаметр d2 по таблице 21 без учёта сечения ремня. |

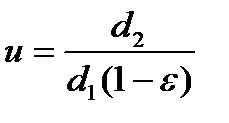

| Уточнённое значение передаточного числа u. |

| Величины диаметров d1 и d2 уточнённые. |

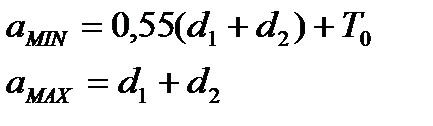

Межосевое расстояние передачи  , мм , мм

|

| Т0 по таблице 18. Окончательно межосевое расстояние принять в расчётном диапазоне. |

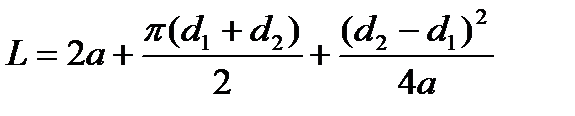

| Длина ремня L, мм |

| Окончательно значение L принять по ГОСТу (примечание к таблице 18). |

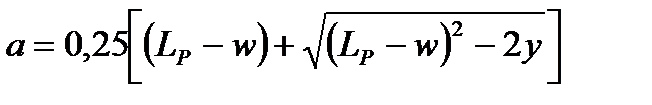

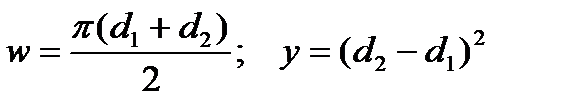

Уточнённое межосевое расстояние  мм. мм.

|

| LP – принятая по ГОСТу длина ремня. |

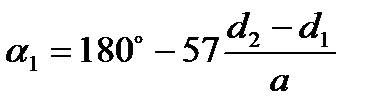

| Угол обхвата ремнём ведущего шкива α, град. |

| - |

| Коэф. длины ремня CL Коэф. числа ремней Сz Коэф. угла обхвата Сα Коэф. режима работы СР | Для оптимального числа ремней. | Таблица 22. Таблица 17. Таблица 19. Таблица 20. |

| Требуемое число ремней z |

| P0, кВт – мощность, передаваемая одним ремнём по таблице 21. Полученное значение z округлить до целого в большую сторону, сравнить с оптимальным числом ремней и сделать окончательный вывод. |

Таблица 17. Коэффициент числа ремней С z [10].

| Число ремней z. | 2…3 | 4…6 | >6 |

| Коэффициент Сz | 0,95 | 0,9 | 0,85 |

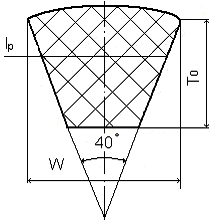

Таблица 18. Клиновые ремни ГОСТ 1284.1-80 (размеры в мм) [11].

| Сечение ремня. | D1 не менее | lp | W | T0 | A, мм2 | L0 |

| Масса 1 метра,кг |

| 0 | 63 | 8,5 | 10 | 6 | 47 | 400…2500 | 25 | 0,06 |

| А | 90 | 11 | 13 | 8 | 81 | 560…4000 | 33 | 0,1 |

| Б | 125 | 14 | 17 | 10,5 | 133 | 800…6300 | 40 | 0,18 |

| В | 200 | 19 | 22 | 13,5 | 230 | 1800…10000 | 59 | 0,3 |

| Г | 315 | 27 | 32 | 19 | 476 | 3150…14000 | 76 | 0,6 |

| Д | 500 | 32 | 38 | 23,5 | 692 | 4500…18000 | 95 | 0,9 |

| Е | 800 | 42 | 50 | 30 | 1172 | 6300…18000 | 120 | 1,52 |

| ПРИМЕЧАНИЯ: 1. В графе 2. Стандартный ряд длин 3. В технически обоснованных случаях допускаются промежуточные значения | ||||||||

Таблица 19. Коэффициент угла обхвата Сα [11].

| α, град. | 180 | 160 | 140 | 120 | 100 | 90 | 70 |

| Сα | 1 | 0,95 | 0,89 | 0,83 | 0,82 | 0,68 | 0,56 |

Таблица 20. Коэффициент режима работы СР [11].

| Режим работы. | Тип машин. | Коэффициент СР при числе смен | ||

| 1 | 2 | 3 | ||

| Лёгкий. | Конвейеры ленточные, станки токарные, шлифовальные. | 1 | 1,1 | 1,4 |

| Средний | Конвейеры цепные, станки фрезерные. | 1,1 | 1,2 | 1,5 |

| Тяжёлый | Конвейеры скребковые,станки строгальные | 1,2 | 1,3 | 1,6 |

| Очень тяжёлый | Экскаваторы, молоты. | 1,3 | 1,5 | 1,7 |

Таблица 21. Номинальная мощность Р0, передаваемая одним ремнём

по ГОСТ 1284.3-80 с сокращениями [11].

| Сечение ремня | D1, мм. | U | Частота вращения ведущего шкива n1, об/мин. | ||||||

| 400 | 800 | 950 | 1200 | 1450 | 1600 | 2000 | |||

|

0 | 71 | <3 | 0,23 | 0,4 | 0,46 | 0,56 | 0,66 | 0,71 | 0,84 |

| >3 | 0,23 | 0,42 | 0,48 | 0,58 | 0,68 | 0,73 | 0,87 | ||

| 80 | <3 | 0,27 | 0,49 | 0,56 | 0,68 | 0,8 | 0,86 | 1,03 | |

| >3 | 0,28 | 0,5 | 0,58 | 0,71 | 0,82 | 0,89 | 1,06 | ||

| 100 | <3 | 0,37 | 0,67 | 0,78 | 0,95 | 1,11 | 1,2 | 1,43 | |

| >3 | 0,38 | 0,7 | 0,8 | 0,98 | 1,14 | 1,24 | 1,48 | ||

| 112 | <3 | 0,43 | 0,78 | 0,91 | 1,1 | 1,29 | 1,4 | 1,66 | |

| >3 | 0,44 | 0,81 | 0,94 | 1,14 | 1,33 | 1,44 | 1,71 | ||

|

A

| 100 | <3 | 0,52 | 0,91 | 1,05 | 1,25 | 1,45 | 1,57 | 1,72 |

| >3 | 0,53 | 0,94 | 1,08 | 1,3 | 1,5 | 1,62 | 1,76 | ||

| 125 | <3 | 0,74 | 1,32 | 1,52 | 1,83 | 2,13 | 2,29 | 2,5 | |

| >3 | 0,76 | 1,36 | 1,57 | 1,89 | 2,19 | 2,36 | 2,58 | ||

| 160 | <3 | 1,03 | 1,87 | 2,15 | 2,6 | 3,02 | 3,24 | 3,53 | |

| >3 | 1,07 | 1,93 | 2,22 | 2,69 | 3,11 | 3,35 | 3,64 | ||

| 180 | <3 | 1,2 | 2,17 | 2,51 | 3,03 | 3,5 | 3,75 | 4,07 | |

| >3 | 1,24 | 2,24 | 2,59 | 3,12 | 3,61 | 3,87 | 4,19 | ||

|

Б | 140 | <3 | 1,16 | 2,01 | 2,3 | 2,72 | 3,1 | 3,32 | 3,78 |

| >3 | 1,2 | 2,08 | 2,37 | 2,82 | 3,21 | 3,42 | 3,9 | ||

| 180 | <3 | 1,76 | 3,11 | 3,56 | 4,25 | 4,85 | 5,17 | 5,86 | |

| >3 | 1,81 | 3,21 | 3,67 | 4,38 | 5,01 | 5,34 | 6,05 | ||

| 224 | <3 | 2,4 | 4,27 | 4,89 | 5,81 | 6,6 | 7 | 7,8 | |

| >3 | 2,47 | 4,4 | 5,04 | 6 | 6,81 | 7,22 | 8,05 | ||

| 280 | <3 | 3,19 | 5,67 | 6,47 | 7,66 | 8,57 | 8,97 | 9,5 | |

| >3 | 3,29 | 5,85 | 6,67 | 7,91 | 8,84 | 9,26 | 9,8 | ||

|

B

| 224 | <3 | 3,31 | 5,65 | 6,38 | 7,45 | 8,23 | - | - |

| >3 | 3,41 | 5,83 | 6,58 | 7,69 | 8,49 | - | - | ||

| 280 | <3 | 4,78 | 8,3 | 9,37 | 10,83 | 1,84 | - | - | |

| >3 | 4,93 | 8,57 | 9,67 | 11,17 | 12,22 | - | - | ||

| 335 | <3 | 6,69 | 11,56 | 12,95 | 14,7 | 15,59 | - | - | |

| >3 | 6,9 | 11,92 | 13,36 | 15,16 | 16,09 | - | - | ||

| 450 | <3 | 9,05 | 15,24 | 16,82 | 18,33 | - | - | - | |

| >3 | 9,34 | 15,72 | 17,35 | 18,91 | - | - | - | ||

|

Г | 400 | <3 | 12,64 | 20,4 | 22,16 | 23,42 | - | - | - |

| >3 | 13,04 | 21,04 | 22,86 | 24,16 | - | - | - | ||

| 560 | <3 | 20,93 | 32,65 | 34,3 | - | - | - | - | |

| >3 | 21,59 | 33,68 | 35,38 | - | - | - | - | ||

| 710 | <3 | 28,12 | 40,73 | 40,17 | - | - | - | - | |

| >3 | 29,01 | 42,02 | 41,44 | - | - | - | - | ||

|

Д | 560 | <3 | 24,85 | 32,65 | 34,3 | - | - | - | - |

| >3 | 25,64 | 33,68 | 35,38 | - | - | - | - | ||

| 710 | <3 | 35,17 | 40,73 | 40,17 | - | - | - | - | |

| >3 | 36,28 | 42,02 | 41,44 | - | - | - | - | ||

Таблица 22. Коэффициент длины С L [11].

| Длина ремня Lp | Cечение ремня. | |||||

| 0 | А | Б | В | Г | Д | |

| 400 | 0,79 | - | - | - | - | - |

| 500 | 0,81 | - | - | - | - | - |

| 560 | 0,82 | 0,79 | - | - | - | - |

| 710 | 0,86 | 0,83 | - | - | - | - |

| 900 | 0,92 | 0,87 | 0,82 | - | - | - |

| 1000 | 0,95 | 0,9 | 0,85 | - | - | - |

| 1250 | 0,98 | 0,93 | 0,88 | - | - | - |

| 1500 | 1,03 | 0,98 | 0,92 | - | - | - |

| 1800 | 1,06 | 1,01 | 0,95 | 0,86 | - | - |

| 2000 | 1,08 | 1,03 | 0,98 | 0,88 | - | - |

| 2240 | 1,1 | 1,06 | 1 | 0,91 | - | - |

| 2500 | 1,3 | 1,09 | 1,03 | 0,93 | - | - |

| 2800 | - | 1,11 | 1,05 | 0,95 | - | - |

| 3150 | - | 1,13 | 1,07 | 0,97 | 0,86 | - |

| 4000 | - | 1,17 | 1,13 | 1,02 | 0,91 | - |

| 4750 | - | - | 1,17 | 1,06 | 0,95 | 0,91 |

| 5300 | - | - | 1,19 | 1,08 | 0,97 | 0,94 |

| 6300 | - | - | 1,23 | 1,12 | 1,01 | 0,97 |

| 7500 | - | - | - | 1,16 | 1,05 | 1,01 |

| 9000 | - | - | - | 1,23 | 1,11 | 1,07 |

| 10000 | - | - | - | 1,21 | 1,09 | 1,05 |

Задача для самостоятельного решения. Рассчитать клиноремённую передачу по данным, указанным в таблице 37, или, полученным в расчёте кинематической цепи..

Таблица 23. Варианты задания для расчёта клиноремённой передачи.

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Р1, кВт | 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | 8,5 | 9 | 9,5 | 10 | 1,5 | 2 |

| n1,об/мин | 800 | 820 | 780 | 900 | 950 | 760 | 750 | 810 | 735 | 980 | 700 | 720 | 810 | 950 | 980 |

| u | 2 | 2,5 | 3 | 3,2 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 | 3,9 | 4 | 2 | 2,2 | 2,4 | 2,6 |

| Вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| Р1, кВт | 2,5 | 2,7 | 2,8 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | 9 |

| n1об/мин | 970 | 960 | 950 | 940 | 920 | 900 | 920 | 940 | 950 | 960 | 970 | 980 | 1000 | 1100 | 900 |

| u | 2,7 | 2,8 | 2,9 | 3 | 3,1 | 3,2 | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 | 3,9 | 4 | 2 |

ЛЕКЦИЯ 29. Цепные передачи.

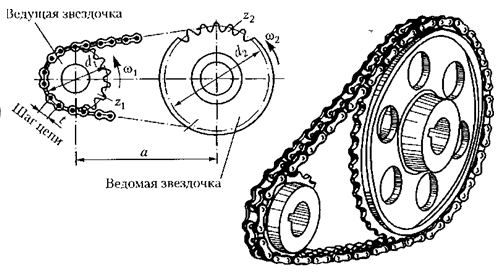

Цепная передача – передача зацеплением, звенеья которой соединены гибкой связью.

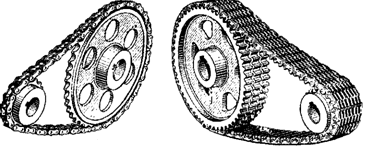

Звенья передачи называются звёздочками, а гибкую связь образует шарнирная цепь., охватывающая звёздочки (рисунок 30). Традиционно цепные передачи применяют в сельскохозяйственных и строительно-дорожных машинах, в химическом машиностроении, станкостроении и подъёмно-транспортных устройствах. Наибольшее распространение цепные передачи получили для мощностей до 100 кВт при окружных скоростях до 15 м/с.

Рисунок 30. Цепная передача.

К достоинствам цепных передач относятся:

1. Возможность применения при значительных межосевых расстояниях (до 8 м.).

2. Малые габариты по сравнению с ремёнными передачами.

3. Постоянство передаточного числа.

4. Высокий к.п.д. (до 0,98).

5. Возможность передачи вращения одной цепью нескольким валам, в том числе с противоположным направлением вращения.

6. Цепные передачи хорошо работают в условиях частых пусков и торможений.

К недостаткам цепных передач относятся:

1. Вытягивание цепи вследствие износа в шарнирах.

2. Необходимость тщательного монтажа и ухода (смазка, регулирование натяжения, устранение перекосов валов).

3. Повышенная вибрация и шум.

4. Некоторая неравномерность хода передачи, особенно при малых числах зубьев звёздочки и большом шаге.

Детали цепных передач.

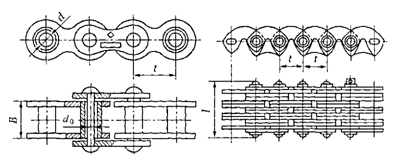

Цепи. В настоящее время применяются два вида приводных цепей: втулочно – роликовые цепи и зубчатые цепи. (рисунок 31). Во втулочно – роликовых цепях зацепление цепи со звёздочкой осуществляется через ролик. Такие цепи бывают однорядными и двухрядными. Стандартом предусмотрено 9 типо – размеров втулочно – роликовых цепей в зависимости от шага (расстояния между центрами двух соседних роликов).

Зубчатые цепи набирают из пластин; большое значение имеет конструкция шарнира. В конструкцию входит направляющая пластина, предотвращающая сползание цепи со звёздочки. По сравнению с втулочно-роликовыми зубчатые цепи работают более плавно, обеспечивают кинематическую точность, могут передавать большую мощность, имеют высокий к.п.д., но их масса значительно выше.

Материалы элементов цепей должны обладать высокими износостойкостью и прочностью. Для пластин применяют стали 40 и 40Х с закалкой до HRC 40…50; оси, втулки и вкладыши выполняют из цементуемых сталей (15,20,20Х, 20ХНЗ идр.), термообрабатываемых до HRC 45…65.

Передача втулочно – роликовой цепью. Передача зубчатой цепью

Рисунок 31. Виды приводных цепных передач.

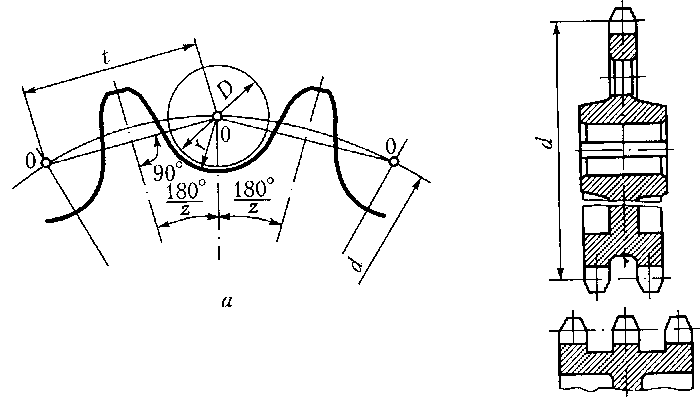

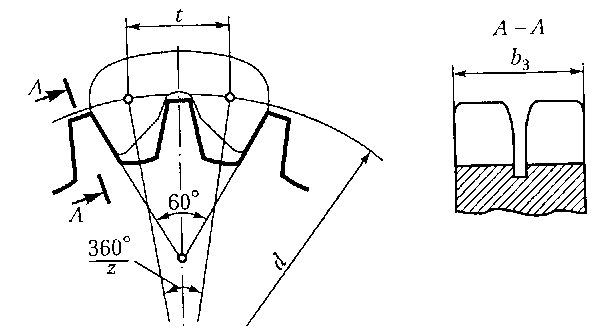

Звёздочки (рисунок 32).. Работа цепной передачи в значительной степени зависит от качества звёздочек: точности их изготовления, качества поверхностей зубьев, материала и термообработки.

Материалами для изготовления звёздочек служит чугун (серый, ковкий, антифрикционный, высокопрочный) для звёздочекс большим числом зубьев и для цепей сельхозмашин, стали цементуемые при динамических нагрузках, стали закаливаемые при работе без резких ударов и толчков.

а) б)

Рисунок 32. Звёздочки для втулочно-роликовой а) и зубчатой б) цепей.

Дата: 2019-11-01, просмотров: 509.

указана разность между расчётной

указана разность между расчётной  и внутренней

и внутренней  длинами ремня.

длинами ремня. : 400; 450; 500; 560; 630; 710; 800; 900; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000; 11200; 12500; 14000; 16000; 18000.

: 400; 450; 500; 560; 630; 710; 800; 900; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000; 11200; 12500; 14000; 16000; 18000. : 425; 475; 530; 600; 670; 750; 850; 950; 1060; 1180; 1320; 1500; 1700;1900; 2120; 2360; 2650; 3000; 3350; 3750; 4250; 4750; 5300; 6000; 6700; 7500; 8500; 9500; 10600; 11800; 13200; 15000; 17000.

: 425; 475; 530; 600; 670; 750; 850; 950; 1060; 1180; 1320; 1500; 1700;1900; 2120; 2360; 2650; 3000; 3350; 3750; 4250; 4750; 5300; 6000; 6700; 7500; 8500; 9500; 10600; 11800; 13200; 15000; 17000.