Кольца и тела качения работают в условиях высоких контактных напряжений и поэтому должны иметь высокую прочность и твёрдость. Их изготовляют из специальных подшипниковых сталей марок ШХ15, ШХ15СГ. Твёрдость колец и роликов (60…66)HRC, а шариков (63..67)HRC. Сепараторы массовых подшипников изготовляют из углеродистой стали, для быстроходных подшипников применяют массивные сепараторы из бронзы, латуни, металлокерамики, пластмассы.

Подбор и проверка подшипников качения на долговечность.Подшипники качения подбирают по каталогу в зависимости от характера нагрузки и диаметра цапфы вала. Выбранный подшипник провыеряется на долговечность по динамической грузоподъёмности.

Алгоритм подбора подшипников качения по динамической грузоподъёмности.

1. Назначаем для вала радиальные шариковые подшипники лёгкой серии ГОСТ 8338 – 75 .

Основные размеры подшипника, его динамическую и статическую грузоподъёмности, а также номер выбираем из таблицы 48 в зависимости от диаметра цапфы вала.

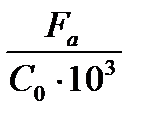

2. Определяем отношение  , где

, где

Fa, Н – осевое усилие на зубчатом колесе, которое определено при расчёте зубчатой передачи. С0, кН – статическая грузоподъёмность подшипника.

По таблице 50 в зависимости от величины этого отношения находим коэффициент осевого нагружения подшипника е.

3. Определяем суммарную радиальную нагрузку наиболее нагруженного подшипника. Таким подшипником является подшипник В, у которого  - суммарная радиальная нагрузка.

- суммарная радиальная нагрузка.

4. Определяем отношение  и сравниваем его величину с коэффициентом осевого нагружения е.

и сравниваем его величину с коэффициентом осевого нагружения е.

5. Определяем эквивалентную нагрузку на подшипник.

Если  , то эквивалентная нагрузка определяется по формуле:

, то эквивалентная нагрузка определяется по формуле:  , где

, где

РЭ = (R BVX + FaY)КБКТ

V = 1 – коэффициент вращения;

Х = 0,56 – коэффициент радиальной нагрузки подшипника;

Y – коэффициент осевой нагрузки подшипника определяется из таблицы 50 в зависимости от величины коэффициента осевого нагружения е;

КБ = 1,2 – коэффициент безопасности работы подшипника;

КТ = 1 – температурный коэффициент.

Если  , то эквивалентная нагрузка определяется по формуле: Рэ = RVXKБКТ

, то эквивалентная нагрузка определяется по формуле: Рэ = RVXKБКТ  , где

, где

Х = 1, V = 1, КБ = 1,2, КТ = 1.

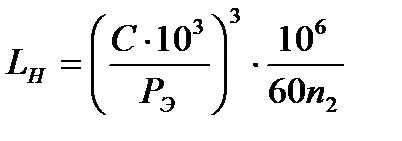

6. Определяем расчётную долговечность подшипника в часах по формуле:

, где

, где

n2, об/мин - частота вращения вала (ведомый вал зубчатого редуктора третий в кинематической схеме).

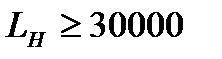

Расчёт считается удовлетворительным, т. е. долговечность подшипника устраивает, если  часов.

часов.

Таблица 50. Коэффициент осевого нагружения е и коэффициент осевой нагрузки Y [11].

Отношение

| 0,014 | 0,028 | 0,056 | 0,084 | 0,11 | 0,17 | 0,28 | 0,42 | 0,56 |

| Коэффициент осевого нагружения подшипника е. | 0,19 | 0,22 | 0,26 | 0,28 | 0,3 | 0,34 | 0,38 | 0,42 | 0,44 |

| Коэффициент осевой нагрузки Y. | 2,3 | 1,99 | 1,71 | 1,55 | 1,45 | 1,31 | 1,15 | 1,04 | 1 |

Задача для самостоятельного решения. Подобрать подшипники качения для спроектированного вала.

ЛЕКЦИЯ 34. Муфты.

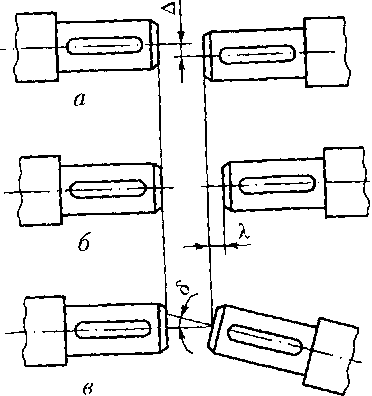

Муфты это устройства, предназначенные для кинематической и силовой связи валов в приводах машин и механизмов. Муфты передают с одного вала на другой вращающий момент без изменения его величины и направления, а также компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя,, предохраняют машины от поломок в аварийных режимах, поглощают толчки, вибрации, ограничивают частоту вращения и т.д. На рисунке 50 показаны возможные погрешности при монтаже валов: а – радиальное смещение; б – осевое смещение;

Муфты это устройства, предназначенные для кинематической и силовой связи валов в приводах машин и механизмов. Муфты передают с одного вала на другой вращающий момент без изменения его величины и направления, а также компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя,, предохраняют машины от поломок в аварийных режимах, поглощают толчки, вибрации, ограничивают частоту вращения и т.д. На рисунке 50 показаны возможные погрешности при монтаже валов: а – радиальное смещение; б – осевое смещение;

в – угловое смещение. Указанные погрешности могут существовать одновременно.

Рисунок 50. Погрешности монтажа валов.

Муфты приводов машин классифицируют по многим признакам. По принципу действия муфты подразделяются на четыре класса:

1. Нерасцепляемые. Они не допускают разъединения валов при работе машины;

2. Управляемые. Они допускают возможность управления муфтой;

3. Самодействующие. Они автоматически срабатывают в результате изменения заданного режима работы;

4. Прочие. Все муфты, не входящие в первые три класса.

Классы муфт (кроме четвёртого) подразделяют на группы (механические, гидромеханические, электромагнитные), подгруппы (жёсткие, компенсирующие, упругие, предохранительные, обгонные), виды (фрикционные, с разрушающим элементом), по конструктивному исполнению (кулачковые, шариковые, зубчатые, фланцевые, втулочно – пальцевые).

В общем случае муфта состоит из двух полумуфт (ведущей и ведомой) и соединительных элементов. В дальнейшем будем рассматривать только наиболее распространённые муфты, большинство из которых стандартизовано.

1. Упругая втулочно – пальцевая муфта (рисунок 51).

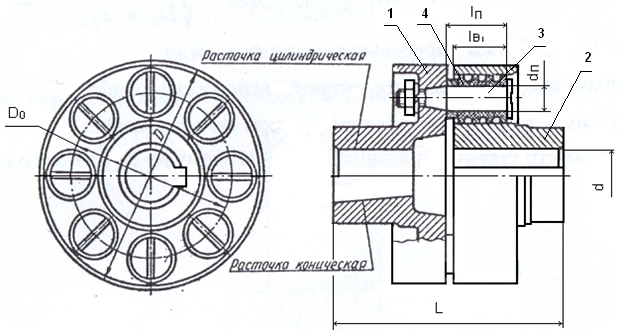

Муфта применяется для соединения соосных валов и передачи вращающего момента от 6,3 до 16000 Нм, и уменьшения динамических нагрузок; диаметры валов от 9 до 160 мм. Муфта состоит из двух чугунных полумуфт 1 и 2, в отверстиях которых закреплены стальные пальцы 3 с надетыми на них кольцами и резиновыми гофрированными втулками 4. Металлический контакт полумуфт отсутствует, что обеспечивает плавную работу муфты и электрическую изоляцию валов. Посадочные отверстия могут быть цилиндрическими или коническими. Муфта проста в изготовлении и ремонте и получила широкое распространение, особенно для приводов от электродвигателей.

Рисунок 51. Упругая втулочно – пальцевая муфта.

Дата: 2019-11-01, просмотров: 418.