Лекция 32. Оси и валы.

Ось – деталь машины и механизма, служащая для поддержания вращающихся частей, но не передающая вращающий момент. Оси бывают вращающимися и неподвижными. Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером не вращающихся осей – оси передних колёс автомобиля. Оси имеют круглое поперечное сечение; заготовками для них служит обычно круглый горячекатаный стальной прокат. Лишь в крайних случаях, когда ось имеет очень большой диаметр (свыше 200…250 мм), её изготовляют из поковки. Наряду с осями сплошного круглого поперечного сечения находят применение оси кольцевого поперечного сечения. Их применение ограничено из-за большой сложности технологии изготовления.

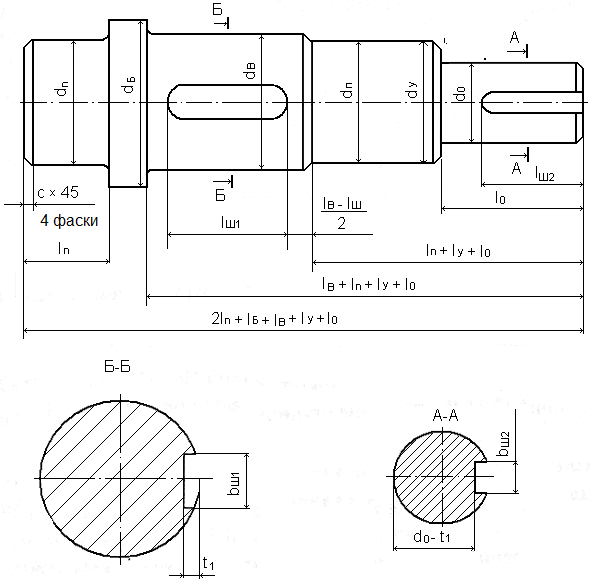

Вал – деталь машины и механизма, предназначенная для передачи вроащающего момента. В большинстве случаев валы поддерживают вращающиеся вместе с ними детали (зубчатые колёса, шкивы, звёздочки и др.). Некоторые валы (карданные, гибкие) не поддерживают вращающихся деталей. В отдельных случаях валы изготовляют как одно целое цилиндрической или конической шестерней (вал – шестерня) или червяком (вал – червяк). По форме геометрической оси валы бывают прямые, коленчатые (рисунок 43) и гибкие (с изменяемой формой оси).

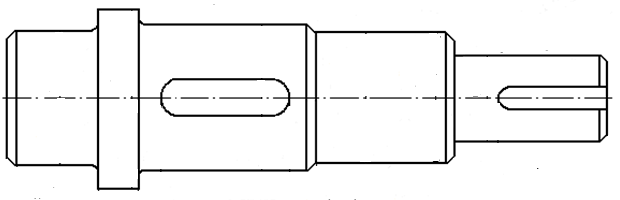

Прямой ступенчатый вал. Коленчатый вал.

Рисунок 43. Конструкции валов.

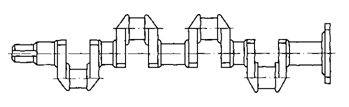

Прямые валы бывают гладкими и ступенчатыми. Наиболее распространены ступенчатые прямые валы (рисунок 44).

Для большинства валов применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций сталь 40ХН, 30ХГТ. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ. Быстроходные валы изготовляют из цементуемых сталей 20Х, 18ХГТ. Обычно валы подвергают токарной обработке с последующим шлифованием посадочных поверхностей.

Конструирование вала для зубчатого колеса.

ПРИМЕР . Сконструировать вал для зубчатого колеса и рассчитать его на выносливость.

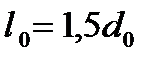

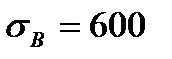

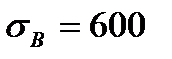

В качестве заготовки для вала принимаем прокат, назначаем термообработку нормализация до твёрдости НВ 140…190 единиц. Предел прочности материала в этом случае составит σВ = 600 Н/мм2. Типовая конструкция вала, полученного из проката, показана на рисунке 49.

Рисунок 44. Типовая конструкция вала из проката.

При проектировании вала необходимо определить следующие его размеры:

1. Диаметры ступеней.

Диаметр рабочей части вала dB , на которую напрессовывается зубчатое колесо, равен диаметру центрального отверстия зубчатого колеса dB ( смотри конструирование зубчатого колеса).

Диаметр цапф вала dn (ступени, на которые напрессовываются подшипники) назначается конструктивно в зависимости от диаметра отверстия во внутреннем кольце подшипника.

Величина диаметра цапфы меньше диаметра рабочей части вала на 5…10 мм и принимается в соответствии с таблицей 48. На валу должно быть две цапфы.

Диаметр ступени вала под уплотнение (манжету) d У назначается конструктивно в зависимости от диаметра отверстия в манжете. Величина диаметра ступени под уплотнение, как правило, равна диаметру цапфы, а может быть меньше её на 2…5 мм. и принимается в соответствии с таблицей 12.

Диаметр выходного конца вала d 0 назначается конструктивно меньше диаметра вала под уплотнение на 3…5 мм, но всегда должен быть чётным, или кратным пяти числом.

Диаметр упорного буртика d Б назначается конструктивно больше диаметра рабочей части вала на 10…20 мм. с округлением до числа, оканчивающегося на 0.

Длины ступеней.

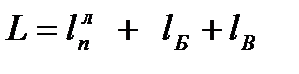

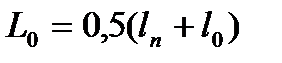

Длина выходного конца вала определяется из соотношения  с округлением до целого числа.

с округлением до целого числа.

Длина цапфы вала принимается равной ширине подшипника (таблица 61).  .

.

Длина ступени под уплотнение принимается равной ширине манжеты (таблица 12).

Длина рабочей части вала принимается равной длине ступицы зубчатого колеса (смотри конструирование зубчатого колеса).  .

.

Длина упорного буртика назначается конструктивно величиной 10…20 мм. с таким условием, чтобы общая длина вала была целым числом, оканчивающимся на 0.  мм

мм

Размеры шпоночных пазов.

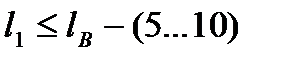

Размеры шпоночных пазов выбираются в зависимости от диаметров ступеней вала, на которых они есть. При этом необходимо учесть, что шпоночный паз на выходном конце вала выполняется сквозным, а на рабочей части вала шпоночный паз располагается по середине ступени (смотри рисунок 45). Размеры шпоночных пазов принимаются по таблице 11 и примечанию к ней. Длину шпоночного паза на рабочей части вала следует принять меньше длины рабочей части вала  , а длину шпоночного паза на выходном конце вала следует принять

, а длину шпоночного паза на выходном конце вала следует принять  , где h – ширина манжеты, с учётом стандартного ряда длин (примечание к таблице 11).

, где h – ширина манжеты, с учётом стандартного ряда длин (примечание к таблице 11).

Размеры фасок и галтелей.

Фаски принимаются на всех ступенях одинаковыми по таблице 60 по значению диаметра упорного буртика.

Галтель – это радиусный переход от одной ступени вала к другой, если нет фаски. Галтель предназначена для снятия концентрации напряжений. Величины радиусов галтелей у вала принимаются одинаковыми по таблице 47 по значению диаметра упорного буртика.

После определения всех размеров вала следует вычертить его эскиз на миллиметровой бумаге, или листе ватмана формата А3 в масштабе 1:1.

Таблица 47. Размеры фасок и галтелей для валов [11].

| dБ, мм | 15…30 | 30…45 | 45…70 | 70…100 | 100…150 |

| Галтель r,мм | 1 | 1 | 1,5 | 2 | 2,5 |

| Фаска с, мм | 1,5 | 2 | 2,5 | 3 | 4 |

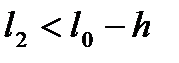

Таблица 48. Шарикоподшипники радиальные однорядные лёгкой серии

ГОСТ 8338 – 75 [11].

| Условное обозначение | Диаметр отверстия во внутреннем кольце d, мм. | Диаметр наружно-го кольца D, мм. | Ширина подшипника В, кН. | Динамическая гузоподъёмность С, кН. | Статическая гузоподъёмность С0, кН. |

| 200 | 10 | 30 | 9 | 5,9 | 2,65 |

| 201 | 12 | 32 | 10 | 6,89 | 3,1 |

| 202 | 15 | 35 | 11 | 7,8 | 3,55 |

| 203 | 17 | 40 | 12 | 9,56 | 4,5 |

| 204 | 20 | 47 | 14 | 12,7 | 6,2 |

| 205 | 25 | 52 | 15 | 14 | 6,95 |

| 206 | 30 | 62 | 16 | 19,5 | 10 |

| 207 | 35 | 72 | 17 | 25,5 | 13,7 |

| 208 | 40 | 80 | 18 | 32 | 17,8 |

| 209 | 45 | 85 | 19 | 33,2 | 18,6 |

| 209А | 45 | 85 | 19 | 36,4 | 20,1 |

| 210 | 50 | 90 | 20 | 35,1 | 19,8 |

| 211 | 55 | 100 | 21 | 43,6 | 25 |

| 212 | 60 | 110 | 22 | 52 | 31 |

| 213 | 65 | 120 | 23 | 56 | 34 |

| 214 | 70 | 125 | 24 | 61,8 | 37,5 |

| 215 | 75 | 130 | 25 | 66,3 | 41 |

| 216 | 80 | 140 | 26 | 70,2 | 45 |

| 217 | 85 | 150 | 28 | 83,2 | 53 |

| 217А | 85 | 150 | 28 | 89,5 | 56,5 |

| 218 | 90 | 160 | 30 | 95,6 | 62 |

| 219 | 95 | 170 | 32 | 108 | 69,5 |

| 219А | 95 | 170 | 32 | 115 | 74 |

| 220 | 100 | 180 | 34 | 124 | 79 |

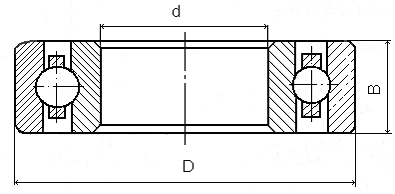

Спроектированный вал рассчитывают на выносливость по переменным напряжениям. Напряжения при работе вала изменяются по симметричному и пульсирующему циклу.

Цикл переменных напряжений называется симметричным, если максимальные и минимальные напряжения у него равны по абсолютной величине (рисунок 45 а).

Рисунок 45. Расчётная схема вала, испытывающего циклы переменных напряжений и графики этих циклов.

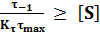

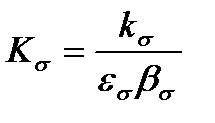

Расчёты на выносливость при симметричном цикле напряжений проводятся по коэффициентам запаса прочности с использованием следующих формул:

≥

≥  для нормальных напряжений.

для нормальных напряжений.

=

=  для касательных напряжений, где

для касательных напряжений, где

- предел выносливости материала бруса при симметричном цикле нормальных напряжений изгиба;

- предел выносливости материала бруса при симметричном цикле нормальных напряжений изгиба;

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости;

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости;

- коэффициент концентрации напряжений;

- коэффициент концентрации напряжений;

- масштабный фактор;

- масштабный фактор;

– коэффициент чистоты поверхности;

– коэффициент чистоты поверхности;

- максимальное напряжение цикла;

- максимальное напряжение цикла;

Во второй формуле обозначения аналогичны, только для касательных напряжений.

– допускаемый коэффициент запаса прочности.

– допускаемый коэффициент запаса прочности.

Цикл переменных напряжений называется асимметричным, если максимальные и минимальные напряжения у него разные (рисунок45 б,в).

Частным случаем асимметричного цикла является пульсирующий цикл напряжений (рисунок 45 в) . Это такой цикл, у которого или максимальное, или минимальное напряжение равны 0.

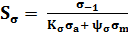

Расчёты на выносливость при асимметричном цикле напряжений проводятся по коэффициентам запаса прочности с использованием следующих формул:

≥

≥  для нормальных напряжений.

для нормальных напряжений.

=

=  для касательных напряжений, где

для касательных напряжений, где

- предел выносливости материала бруса при симметричном цикле нормальных напряжений изгиба;

- предел выносливости материала бруса при симметричном цикле нормальных напряжений изгиба;

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости;

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости;

- коэффициент концентрации напряжений;

- коэффициент концентрации напряжений;

- масштабный фактор;

- масштабный фактор;

– коэффициент чистоты поверхности;

– коэффициент чистоты поверхности;

- амплитудное напряжение цикла;

- амплитудное напряжение цикла;

- коэффициент приведения асимметричного цикла к эквивалентному симметричному;

- коэффициент приведения асимметричного цикла к эквивалентному симметричному;

- среднее напряжение цикла.

- среднее напряжение цикла.

Во второй формуле обозначения аналогичны, только для касательных напряжений.

– допускаемый коэффициент запаса прочности.

– допускаемый коэффициент запаса прочности.

Если переменные нормальные и касательные напряжения действуют одновременно, то с допускаемым коэффициентом запаса прочности сравнивают общий коэффициент запаса прочности, который определяется по формуле: S =

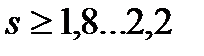

Расчёт спроектированного валя на выносливость по следующему алгоритму:

1. Составить его расчётную схему:

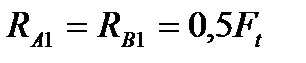

Нагрузки Ft, Fa, Fr определены при расчёте зубчатой передачи. Реакции опор вала определим из условий его равновесия в горизонтальной и вертикальной плоскостях:

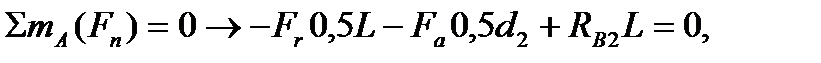

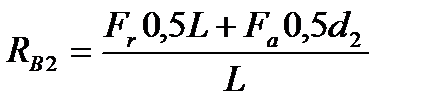

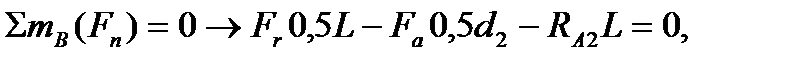

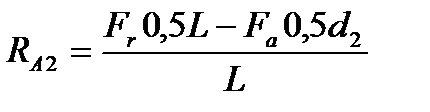

Горизонтальная плоскость:

Вертикальная плоскость:

откуда

откуда

откуда

откуда

;

;  ;

;  - диаметр делительной окружности зубчатого колеса определён при расчёте зубчатой передачи. При определении реакций опор возможны два варианта:

- диаметр делительной окружности зубчатого колеса определён при расчёте зубчатой передачи. При определении реакций опор возможны два варианта:

Вариант 1.Реакции опор получились положительными. Это значит, что их истинное направление совпадает с указанными на расчётной схеме (рисунок 46).

Вариант 2.Какая либо из реакций (скорее всего RA2 ) получилась отрицательной. Это значит, что её истинное направление противоположно указанному на расчётной схеме (рисунок 46).

2. Построить эпюры крутящих и изгибающих моментов.

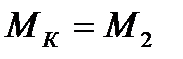

Эпюра крутящих моментов располагается от середины выходного конца вала до середины межопорного расстояния. Величина крутящего момента равна вращающему моменту на валу:  .

.

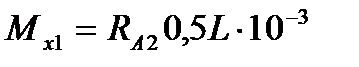

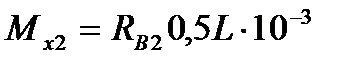

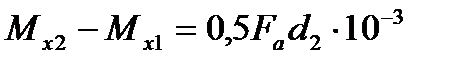

Эпюра изгибающих моментов в вертикальной плоскости Мх расположена между опорами вала и строится по двум точкам:

точка 1:  Нм. Точка 1 располагается выше нулевой линии при положительной реакции RA2 и ниже нулевой линии при отрицательной реакции RA2 (рисунок 46);

Нм. Точка 1 располагается выше нулевой линии при положительной реакции RA2 и ниже нулевой линии при отрицательной реакции RA2 (рисунок 46);

точка 2:  Нм ( рисунок 46).

Нм ( рисунок 46).

Значения изгибающих моментов определены верно, если  .

.

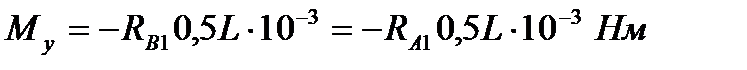

Эпюра в горизонтальной плоскости My расположена между опорами вала и строится по одной точке  (рисунок 46).

(рисунок 46).

3. Определить опасное сечение вала и вычислить его геометрические характеристики.

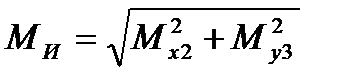

Опасным сечением вала является его сечение под зубчатым колесом. Оно имеет форму, показанную на эскизе (рисунок 45, сечение Б-Б). В этом поперечном сечении действуют крутящий момент МК и результирующий изгибающий момент  .

.

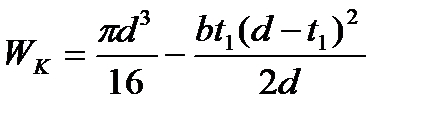

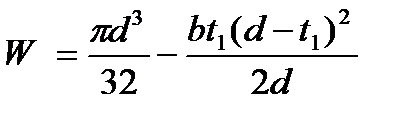

Геометрическими характеристиками сечения вала со шпоночным пазом будут:

мм3 - момент сопротивления кручению;

мм3 - момент сопротивления кручению;

мм3 - момент сопротивления изгибу.

мм3 - момент сопротивления изгибу.

Размеры шпоночного паза b и t1 указаны на эскизе вала в сечении Б-Б (рисунок 44).

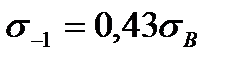

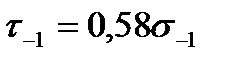

4. Определить пределы выносливости материала вала.

По нормальным напряжениям  .

.

По касательным напряжениям  .

.

Предел прочности материала вала  Н/мм2 принят ранее при конструировании вала.

Н/мм2 принят ранее при конструировании вала.

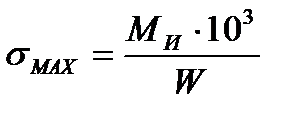

5. Определить нормальные и касательные напряжения, действующие в его опасном сечении.

Максимальное нормальное напряжение изгиба  Н/мм2

Н/мм2

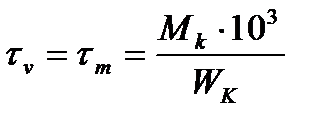

Амплитуда и среднее напряжение кручения  Н/мм2

Н/мм2

При вычислении напряжений считалось, что нормальные напряжения изменяются по симметричному циклу, а касательные – по пульсирующему циклу.

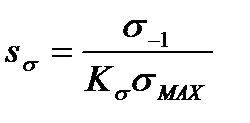

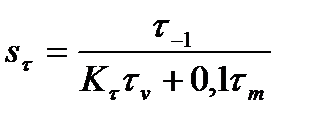

6. Определить коэффициент запаса выносливости опасного сечения вала.

Коэффициент запаса выносливости по нормальным напряжениям  , где

, где

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости материала вала:

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости материала вала:

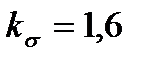

концентрации напряжений  для сечения вала со шпоночным пазом и материалом с пределом прочности

для сечения вала со шпоночным пазом и материалом с пределом прочности  Н/мм2;

Н/мм2;

размеров поперечного сечения вала  по таблице 49;

по таблице 49;

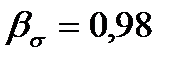

чистоты поверхности  .

.

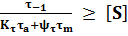

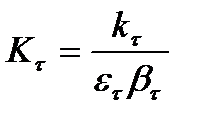

Коэффициент запаса выносливости по касательным напряжениям  , где

, где

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости материала вала:

- коэффициент, учитывающий влияние трёх факторов на величину предела выносливости материала вала:

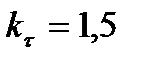

концентрации напряжений  для сечения вала со шпоночным пазом и материалом с пределом прочности

для сечения вала со шпоночным пазом и материалом с пределом прочности  Н/мм2;

Н/мм2;

размеров поперечного сечения вала  по таблице 49;

по таблице 49;

чистоты поверхности  .

.

Общий коэффициент запаса выносливости опасного сечения вала  .

.

Расчёт считается удовлетворительным, т. е. выносливость опасного сечения вала считается обеспеченной, если общий коэффициент запаса выносливости у него  .

.

Таблица 49. Коэффициенты размеров поперечного сечения вала [11].

| Диаметр d, мм. | 20 | 30 | 40 | 50 | 70 | 100 | 200 |

| 0,92 | 0,88 | 0,85 | 0,82 | 0,76 | 0,7 | 0,61 |

| 0,83 | 0,77 | 0,73 | 0,7 | 0,65 | 0,59 | 0,52 |

Задача для самостоятельного решения. Сконструировать и рассчитать на выносливость вал для сконструированного ранее зубчатого колеса.

Рисунок 46. Расчётная схема вала.

ЛЕКЦИЯ 33. Подшипники.

Подшипники служат опорами валов и вращающихся осей., обеспечивают им возможность свободного вращения, воспринимают усилия, действующие на валы и оси.

Подшипники делятся на две основные группы:

1. Подшипники скольжения. Поверхности цапф вала или оси непосредственно соприкасаются с кольцом (вкладышем) подшипника в процессе работы и находятся в условиях относительного скольжения. Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое вставлена втулка (вкладыш) из антифрикционного материала.

Достоинства. Малые габариты в радиальном направлении, хорошая восприимчивость ударных и вибрационных нагрузок, возможность применения при очень высоких скоростях вращения вала или оси, большая долговечность в условиях жидкостного трения, возможность использования при работе в воде или агрессивной среде.

Недостатки. Большие габариты в осевом направлении, значительный расход смазочного материала, применение дорогостоящих антифрикционных материалов.

Перечисленные достоинства и недостатки определили применение подшипников скольжения, например, в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов больших диаметров, а также для валов тихоходных машин. К.П.Д. подшипников скольжения 𝜂 = 0,95… 0,99).

2. Подшипники качения. Работают по принципу трения качения. В настоящее время такие подшипники имеют наибольшее распространение.

Достоинства. Малые потери на трение, меньшие пусковые моменты, меньшие осевые размеры, простота обслуживания и малый расход смазочных материалов, полная взаимозаменяемость, малая стоимость при массовом производстве.

Недостатки. Ограниченный ресурс работы, большие радиальные размеры, ограниченная быстроходность, повышенный шум, низкая работоспособность при ударных нагрузках.

Подшипники качения.

Классификация. Подшипники качения классифицируют по следующим признакам:

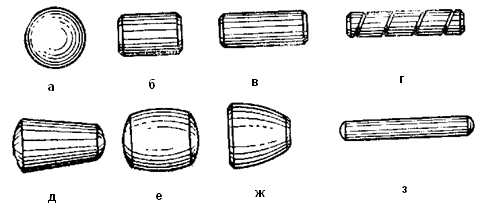

1. По форме тел качения: шариковые, роликовые. Роликовые, в свою очередь, делят в зависимости от формы ролика на следующие виды: с цилиндрическими роликами, коническими роликами, бочкообразными роликами, игольчатые (рисунок 47).

а – шарик;

а – шарик;

б, в – ролик цилиндрический (короткий и длинный);

г – ролик цилиндрический витой;

д – ролик конический;

е, ж – ролик бочкообразный;

з – ролик игольчатый.

Рисунок 47. Тела качения.

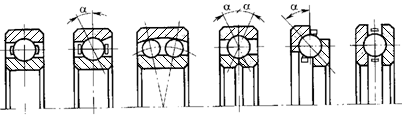

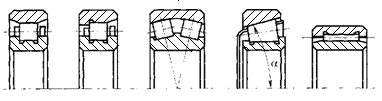

2. По направлению воспринимаемой нагрузки (рисунок 48):

2.1. Радиальные, которые воспринимают только радиальные нагрузки (роликовые радиальные ж,з,и,л), или преимущественно радиальные нагрузки (шариковые радиальные подшипники могут воспринимать незначительные осевые нагрузки а,в).

2.2. Радиально – упорные, которые воспринимают радиальные и значительные осевые нагрузки ( шариковые б,г; роликовые к).

2.3.Упорно – радиальные, предназначенные для восприятия осевых или преимущественно осевых нагрузок (только шариковые д).

2.4. Упорные, предназначенные для восприятия только осевых нагрузок (только шариковые е).

а б в г д е

ж з и к л

Рисунок 48. Виды подшипников качения.

3. По величине воспринимаемых нагрузок подшипники делятся на серии:

особо лёгкая – 1; лёгкая – 2; средняя – 3; тяжёлая – 4; особо тяжёлая – 5.

4. По ширине подшипники делятся на серии: узкая – 1; нормальная – 2; широкая – 3; особо широкая – 4.

5. По признаку самоустанавливаемости различают подшипники:

5.1. самоустанавливающиеся (сферические), которые допускают работу с взаимным перекосом колец до 4∘ (рисунок 48 в,и);

5.2.Несамоустанавливающиеся с допустимым взаимным перекосом до 8'.

6. По точности. В настоящее время стандартом установлено 9 классов точности подшипников качения (в порядке возрастания) 8, 7, 0, 6Х, 6, 5, 4, 2, Т. Наибольшее распространение имеют подшипники нормального класса точности 0. С повышением класса точности существенно возрастает стоимость подшипника. Так, например, подшипник класса точности 2 примерно в 10 раз дороже подшипника класса точности 0.

7. По числу рядов тел качения подшипники делят на однорядные, двухрядные, многорядные.

Дата: 2019-11-01, просмотров: 539.