1. Полное использование поперечных сечений соединяемых деталей. В заклёпочных соединениях сечения ослаблены отверстиями под заклёпки. Экономия составляет 10…20%.

2. Меньшей массой соединяемых деталей. В сварных соединениях масса наплавленного металла составляет 1…1,5%, а в клёпаных масса заклёпок достигает 3,5…4%.

3. Возможность непосредственного соединения встык без накладок.

4. Оборудование для сварочных работ дешевле оборудования для клёпки.

5. Плотность и герметичность сварных швов.

6. В ряде случаев является целесообразным замена литых или кованых деталей сварными. При этом получается значительная экономия материала, уменьшаются припуски на механическую обработку, рационализируется форма изделий.

ПРИМЕРЫ РАСЧЁТОВ СВАРНЫХ СОЕДИНЕНИЙ.

ПРИМЕР 1. Спроектировать равнопрочное заклёпочному (рисунок 6) сварное соединение электродуговой сваркой.

РЕШЕНИЕ.

5. Проектируем равнопрочное заклёпочному сварное соединение, полученное электродуговой сваркой.

Равнопрочными называются соединения, выдерживающие одинаковые нагрузки.

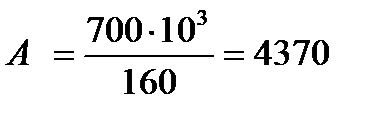

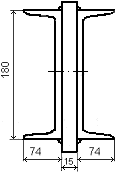

5.1. Определяем требуемый номер швеллера из условия прочности на растяжение:

мм2

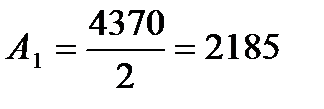

мм2  мм2 – площадь одного швеллера.

мм2 – площадь одного швеллера.

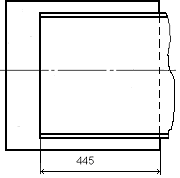

По таблице 55 сортамента выбираем швеллер, у которого площадь поперечного сечения ближайшая большая, т. е. швеллнр №18А, у которого площадь поперечного сечения А = = 2220 мм2.

Размеры швеллера №18А из сортамента(таблица 55) h = 180 мм, b = 74 мм, d = 5,1 мм.

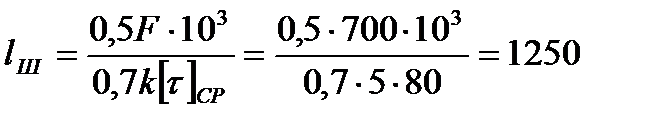

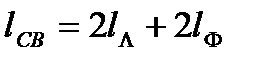

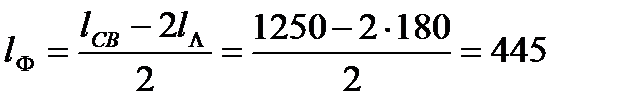

5.2. Из условия прочности сварного шва на срез определяем требуемую его длину:

мм

мм

k = 5 мм. – принимаем равным наименьшей толщине свариваемых деталей (по толщине стенки швеллера);

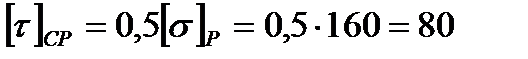

Н/мм2 - допускаемое напряжение среза для сварного шва в зависимости от принятой (третьей) технологии сварки по таблице 3.

Н/мм2 - допускаемое напряжение среза для сварного шва в зависимости от принятой (третьей) технологии сварки по таблице 3.

Сварной шов состоит из двух лобовых и двух фланговых швов, т. е.  .

.

Длину лобового шва принимаем равной высоте швеллера h = 180 мм. Тогда длина флангового шва  мм.

мм.

Рисунок 13. Сварное соединение.

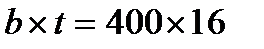

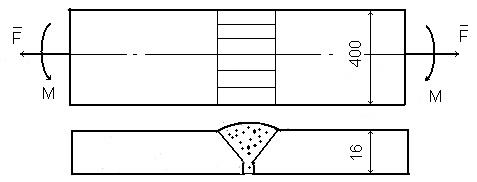

ПРИМЕР 2. Проверить прочность сварного соединения в стык двух листов с размерами  мм. На сварное соединение действует изгибающий момент М = 14 кНм. и растягивающая сила F = 150 кН. Допускаемое напряжение основного металла соединения

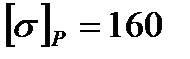

мм. На сварное соединение действует изгибающий момент М = 14 кНм. и растягивающая сила F = 150 кН. Допускаемое напряжение основного металла соединения  Н/мм2.

Н/мм2.

РЕШЕНИЕ.

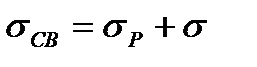

Проверить прочность, это значит убедиться в соблюдении условия прочности, которое записывается в виде неравенства РН<ДН. В этом неравенстве РН – рабочее напряжение, возникающее в сварном шве. Оно определяется в зависимости от действующих нагрузок на сварное соединение. В нашем случае (растяжение с изгибом)  , где

, где

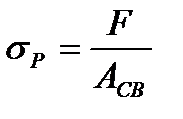

- нормальное напряжение растяжения;

- нормальное напряжение растяжения;

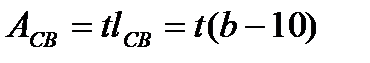

- площадь поперечного сечения сварного шва с учётом возможных не провара в начале и пережога в конце шва;

- площадь поперечного сечения сварного шва с учётом возможных не провара в начале и пережога в конце шва;  - нормальное напряжение изгиба;

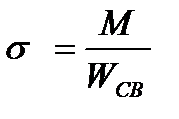

- нормальное напряжение изгиба;

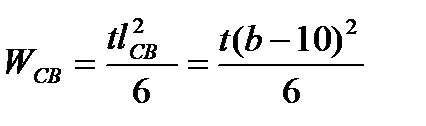

- осевой момент сопротивления поперечного сечения сварного шва с учётом возможных не провара в начале и пережога в конце сварного шва.

- осевой момент сопротивления поперечного сечения сварного шва с учётом возможных не провара в начале и пережога в конце сварного шва.

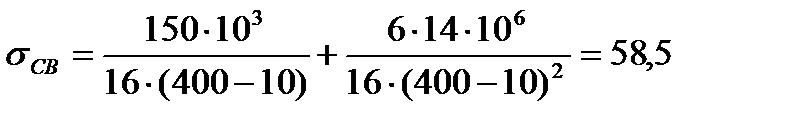

Подставив все величины в формулу рабочих напряжений, получим:

Н/мм2.

Н/мм2.

ДН – допускаемое напряжение для сварного шва, которое выбирается по таблице 7 в зависимости от технологического процесса сварки.

При решении данной задачи назначаем третий вид технологического процесса сварки. Тогда допускаемое напряжение сварного шва:

При решении данной задачи назначаем третий вид технологического процесса сварки. Тогда допускаемое напряжение сварного шва:  Н/мм2. Сравнивая полученные значения рабочего и допускаемого напряжений делаем вывод, что прочность сварного соединения обеспечена, т. к. 58,5 Н/мм2 < 66 Н/мм2.

Н/мм2. Сравнивая полученные значения рабочего и допускаемого напряжений делаем вывод, что прочность сварного соединения обеспечена, т. к. 58,5 Н/мм2 < 66 Н/мм2.

В том случае, когда условие прочности соблюдаться не будет, следует либо изменить вид технологического процесса сварки, либо изменить размеры свариваемых листов.

Рисунок 14. Стыковое сварное соединение.

Задача для самостоятельного решения. Проверить прочность сварного соединения в стык двух листов, нагруженного растягивающей нагрузкой и изгибающим моментом. Данные взять из таблицы 8.

Таблица 8. Варианты задания 3.1. пример 2.

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| b, мм. | 250 | 200 | 260 | 270 | 280 | 300 | 310 | 320 | 330 | 350 | 360 | 380 | 410 | 420 | 440 |

| t, мм | 8 | 8 | 10 | 10 | 12 | 12 | 12 | 12 | 12 | 14 | 14 | 18 | 20 | 22 | 24 |

| M, кНм | 9 | 10 | 11 | 12 | 13 | 15 | 16 | 18 | 19 | 20 | 23 | 24 | 25 | 28 | 30 |

| F, кН | 124 | 125 | 126 | 127 | 128 | 130 | 135 | 138 | 140 | 145 | 148 | 152 | 154 | 156 | 158 |

| 115 | 120 | 125 | 130 | 135 | 140 | 145 | 150 | 155 | 160 | 165 | 170 | 175 | 180 | 185 |

| Вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| b, мм | 410 | 420 | 440 | 460 | 480 | 500 | 520 | 520 | 520 | 500 | 520 | 520 | 520 | 300 | 300 |

| t, мм | 25 | 25 | 25 | 28 | 28 | 30 | 32 | 34 | 36 | 40 | 40 | 42 | 45 | 8 | 12 |

| M, кНм | 32 | 34 | 36 | 38 | 40 | 22 | 18 | 31 | 33 | 29 | 41 | 44 | 45 | 8 | 11 |

| F, Н | 160 | 162 | 165 | 170 | 178 | 180 | 200 | 220 | 240 | 400 | 450 | 480 | 500 | 110 | 135 |

| 190 | 195 | 200 | 210 | 220 | 230 | 240 | 250 | 260 | 270 | 280 | 290 | 300 | 105 | 120 |

Дата: 2019-11-01, просмотров: 615.