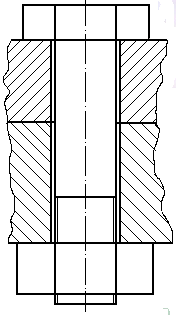

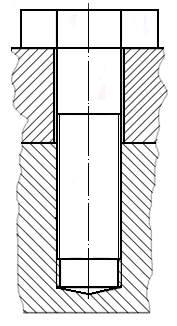

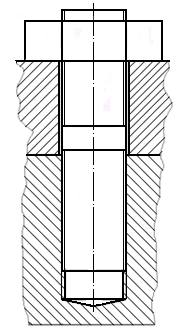

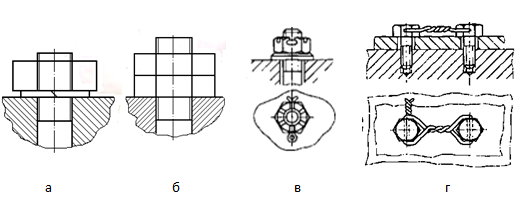

Резьбовые соединения относятся к классу разъёмных соединений. В них соединение деталей осуществляется при помощи резьбы. В качестве соединительных деталей используют болты, винты, шпильки и гайки (рисунок 15).

Болтовое соединение наиболее простое и дешёвое, поскольку не требует нарезания резьбы в соединяемых деталях, но требует места для размещения гайки (рисунок 15 а). Обычно болтом скрепляют детали не очень большой толщины.

Винт – тот же болт, но крепящий детали без гайки. Его вставляют в отверстие одной детали и ввинчивают в резьбовое отверстие другой (рисунок 15 б). Винты применяют в тех случаях, когда отсутствует место для расположения гайки, и в тех, когда предъявляют строгие требования к снижению веса изделия.

Шпилька – цилиндрический стержень, снабжённый резьбой на обоих концах. Она ввинчивается в резьбовое отверстие одной детали, на неё одевается другая деталь и фиксируется при помощи гайки (рисунок 15 в). Особенно целесообразно использовать шпильки, когда соединение подвергается частой разборке и сборке, а резьба в деталях в силу свойств её материала (чугун, лёгкие сплавы) не обладают достаточной прочностью и износостойкостью.

Болты, винты, шпильки и гайки стандартизированы. Они изготавливаются из низко – и среднеуглеродистых сталей обыкновенного качества Ст3, качественных сталей – сталь 10, 20, 35. Стальные винты, болты и шпильки изготавливают из материалов 12 классов прочности, которые обозначаются двумя числами: первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала. Например, 4,6:  = 400 МПа,

= 400 МПа,  = 240 МПа. Для ответственных деталей используют легированные стали 40Х, 30ХГСА. Для повышения коррозийной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

= 240 МПа. Для ответственных деталей используют легированные стали 40Х, 30ХГСА. Для повышения коррозийной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

а) болтовое соединение б) винтовое соединение в) шпилечное соединение

Рисунок 15. Виды крепёжных резьбовых соединений.

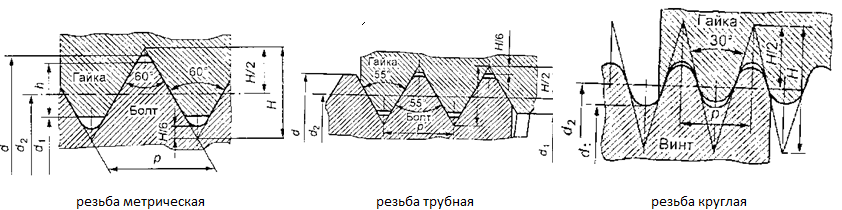

Профили крепёжных резьб для соединения металлических деталей - треугольные. Основная треугольная резьба – метрическая с углом профиля 60∘ (рисунок 16). Метрические резьбы делятся на резьбы с крупным и мелким шагом. За основную крепёжную резьбу принята резьба с крупным шагом. Метрическую резьбу обозначают буквой М и наружным диаметром резьбы; в мелких резьбах дополнительно указывают шаг резьбы. Например, М20 – метрическая резьба с крупным шагом и наружным диаметром 20 мм; М20×- метрическая резьба с мелким шагом, равным 1,5 мм, наружным диаметром 20 мм.

К крепёжным резьбам относится дюймовая резьба с треугольным профилем (угол профиля 55∘). Дюймовая резьба не стандартизована и для новых изделий не используется.

Для соединения труб применяется специальная трубная резьба (рисунок 16).

Для соединения деталей из неметаллов применяется резьба с круглым профилем (рисунок 16).

Рисунок 16. Виды крелёжных резьб.

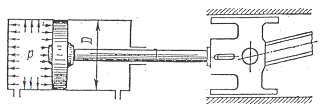

Под влиянием динамических нагрузок, вибраций, сотрясений происходит самопроизвольное откручивание гаек, а значит, нарушается соединение деталей. Для предотвращения таких случаев применяют различные устройства против самоотвинчивания гаек, которые называют гаечными замками. Конструктивно гаечные замки можно разделить на следующие три основных вида:

1. стопорящие благодаря повышению сил трения в резьбе или на опорных поверхностях гаек или головок болтов. Применяются пружинные шайбы (рисунок 17 а) или контргайки (рисунок 17 б).

2. стопорящие за счёт жёсткого соединения гайки со стержнем болта. Применяются корончатые гайки и шплинты (рисунок 17 в) или проволока (рисунок 17 г).

3. стопорящие наглухо путём приварки, кернения, расклёпывания.

Рисунок 17. Гаечные замки 1 и 2 видов.

Выход из строя болтов, винтов и шпилек происходит вседствие разрыва стержня по резьбе или под головкой, среза, смятия резьбы.

Расчёты резьбовых соединений на прочность проводят в зависимости от направления действующей нагрузки.

1. Нагрузка действует перпендикулярно оси болта, винта или шпильки. Расчёты проводятся аналогично расчётам заклёпочных соединений.

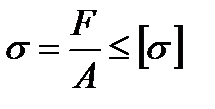

2. Нагрузка действует вдоль оси болта, винта или шпильки. В этом случае обеспечивается прочность болтов, винтов или шпилек на растяжение по пониженным допускаемым напряжениям

ПРИМЕР РАСЧЁТА РЕЗЬБОВОГО СОЕДИНЕНИЯ.

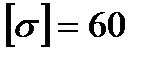

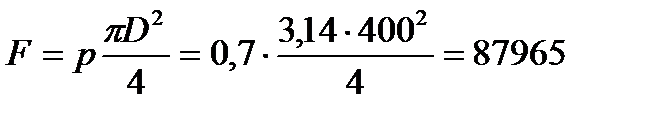

Цилиндр компрессора закрыт крышкой, крепящейся к корпусу при помощи болтов. Определить из условия прочности болтов их необходимое количество, если давление в компрессоре р = 0,7 Н/мм2, диаметр поршня D = 400 мм, диаметр болта М18, допускаемое напряжение материала болтов  Н/мм2 (рисунок 18).

Н/мм2 (рисунок 18).

Рисунок 18. Расчётная схема компрессора.

РЕШЕНИЕ.

При работе компрессора болты, крепящие его крышку к корпусу, испытывают деформацию растяжения. Условие прочности болтов имеет вид:  , где

, где

Н - нагрузка на болты;

Н - нагрузка на болты;

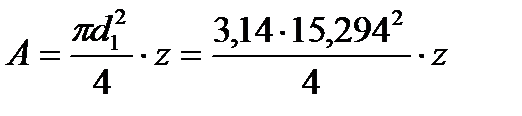

, мм2 – площадь поперечного сечения всех болтов М18;

, мм2 – площадь поперечного сечения всех болтов М18;

, мм. – внутренний диаметр резьбы М18 по таблице 9;

, мм. – внутренний диаметр резьбы М18 по таблице 9;

z – число болтов.

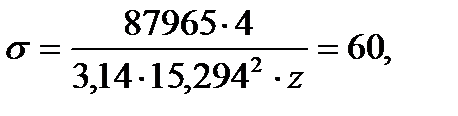

Приравнивая напряжение к его допускаемому значению, определим требуемое количество болтов из условия прочности:

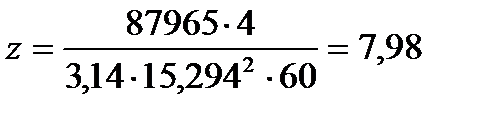

откуда

откуда

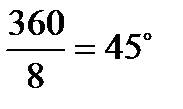

Окончательно принимаем количество болтов z = 8, которые будут располагаться по окружности через  .

.

Таблица 9. Диаметры метрической резьбы с крупным шагом ГОСТ 24705 – 81 [4].

| Номинальный диаметр d, мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 |

| Внутренний диаметр резьбы d1, мм. | 4,918 | 6,647 | 8,376 | 10,106 | 11,835 | 13,835 | 15,294 | 17,294 | 19,294 | 20,752 |

Задача для самостоятельного решения. Определить требуемое количество болтов для соединения крышки с корпусом компрессора из условия их прочности на растяжение. Данные взять из таблицы 10.

.

Таблица 10. Варианты задания.

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Давление в цилиндре р,Н/мм2 | 0,8 | 0,9 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 0,4 | 0,5 | 0,6 | 0,8 |

| Диаметр поршня D,мм | 400 | 430 | 420 | 380 | 350 | 300 | 280 | 290 | 310 | 340 | 260 | 450 | 360 | 380 | 420 |

| Диаметр резьбы d, мм | 20 | 18 | 16 | 20 | 24 | 24 | 20 | 22 | 22 | 18 | 20 | 22 | 24 | 16 | 14 |

Н/мм2 Н/мм2

| 60 | 70 | 60 | 70 | 60 | 70 | 65 | 75 | 60 | 70 | 65 | 75 | 60 | 70 | 65 |

| Вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| Давление в цилиндре р,Н/мм2 | 0,9 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,1 | 2,2 | 1,9 | 1,6 | 1,8 |

| Диаметр поршня D,мм | 440 | 250 | 260 | 270 | 240 | 250 | 260 | 310 | 230 | 210 | 240 | 250 | 370 | 410 | 390 |

| Диаметр резьбы, мм | 18 | 24 | 22 | 20 | 22 | 18 | 20 | 18 | 22 | 24 | 22 | 24 | 20 | 18 | 16 |

Н/мм2 Н/мм2

| 75 | 60 | 70 | 65 | 75 | 60 | 70 | 65 | 75 | 60 | 70 | 65 | 75 | 70 | 60 |

Дата: 2019-11-01, просмотров: 497.