Различают 2 вида соединений:

1. Неразъёмные соединения – это такие соединения, которые собираются 1 раз. К ним относятся заклёпочные, сварные, клеевые и паяные соединения.

2. Разъёмные соединения – это соединения, которые можно многократно собирать и разбирать. К ним относятся резьбовые, шпоночные, шлицевые, штифтовые.

ЛЕКЦИЯ 23. Заклёпочные соединения.

В заклёпочных соединениях функцию соединительных элементов выполняют заклёпки – стержни круглого поперечного сечения с головками по концам, если соединяются металлические детали. Непоставленная заклёпка имеет одну головку той или иной формы (рисунок 2), называемую закладной; вторую головку, образуемую в процессе клёпки, называют замыкающей.

| а) |

| б) |

| в) |

а) с цилиндрической б) со сферической в) с конической

Рисунок 2. Виды головок у заклёпок.

Если соединяются не металлические детали, заклёпки изготавливают в виде трубок с последующей развальцовкой торцев.

Материалом для заклёпок служат углеродистые стали марок Ст3, Ст5, которые отличаются своей пластичностью.

Различают 2 вида заклёпочных соединений (рисунок 3):

1. Внахлёстку; 2. Встык

Рисунок 3. Заклёпочные соединения.

При проектировании заклёпочных соединений необходимо одновременно обеспечить 3 условия прочности:

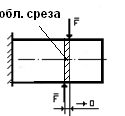

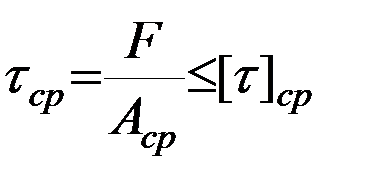

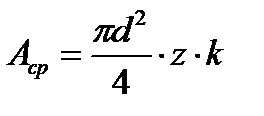

1) Условие прочности заклёпок на срез. Деформация срез возникает в тех случаях¸ когда на брус действуют две равные, противоположно направленные, параллельные, перпендикулярные оси бруса сосредоточенные силы, расстояние между линиями действия которых мало (рисунок 4).Деформацию срез испытывает не весь брус, а только его часть, заключённая между линиями действия внешних сил. Эта часть называется областью среза. В поперечных сечениях области среза возникает один внутренний силовой фактор – поперечная сила Q . Внутренние силы распределяются по поперечным сечениям области среза равномерно. Следовательно, рабочие касательные напряжения среза определяются по формуле:

Рисунок 4. Деформация

Рисунок 4. Деформация  , где Аср- площадь срезаемой поверхности.

, где Аср- площадь срезаемой поверхности.

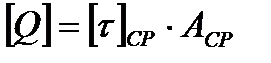

срез. Условие прочности заклёпок на срез имеет вид:

- рабочее нормальное напряжение среза.

- рабочее нормальное напряжение среза.

- нагрузка.

- нагрузка.

- площадь срезаемой поверхности.

- площадь срезаемой поверхности.

- диаметр срезаемой заклёпки.

- диаметр срезаемой заклёпки.

- число заклёпок (внахлёстку – общее число заклёпок; встык – количество заклёпок по одну сторону от стыка).

- число заклёпок (внахлёстку – общее число заклёпок; встык – количество заклёпок по одну сторону от стыка).

- число срезов у одной заклёпки.

- число срезов у одной заклёпки.

- допускаемое напряжение среза.

- допускаемое напряжение среза.

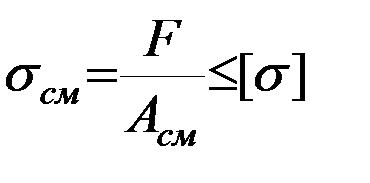

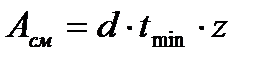

2) Условие прочности боковых поверхностей отверстий на смятие. При работе на срез заклёпочных соединений между боковыми поверхностями заклёпок и отверстий возникает давление, которое называется напряжением смятия. Условие прочности на смятие имеет вид:

- рабочее нормальное напряжение смятия.

- рабочее нормальное напряжение смятия.

- нагрузка.

- нагрузка.

площадь сминаемой поверхности;

площадь сминаемой поверхности;

- минимальная расчетная толщина соединения (выбирается сравнением толщин

- минимальная расчетная толщина соединения (выбирается сравнением толщин  и

и  в соединениях внахлёстку или

в соединениях внахлёстку или  и

и  в соединениях встык).

в соединениях встык).

- допускаемое напряжение смятия.

- допускаемое напряжение смятия.

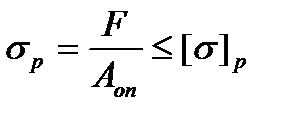

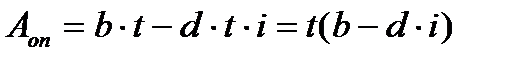

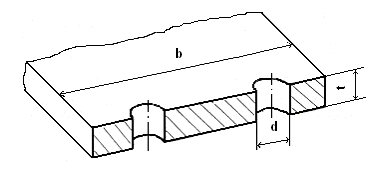

3) Условие прочности соединяемых деталей на растяжение.

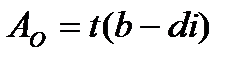

площадь опасного поперечного сечения соединяемых деталей (рисунок 5);;

площадь опасного поперечного сечения соединяемых деталей (рисунок 5);;

- рабочее нормальное напряжение растяжения.

- рабочее нормальное напряжение растяжения.

, мм2 площадь опасного поперечного сечения.

, мм2 площадь опасного поперечного сечения.

- число отверстий в поперечном сечении.

- число отверстий в поперечном сечении.

b, мм – ширина соединяемых деталей;

t, мм – толщина соединяемых деталей;

- допускаемое напряжение растяжения.

- допускаемое напряжение растяжения.

Рисунок 5. Опасное поперечное сечение

соединяемых деталей.

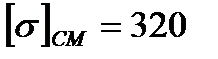

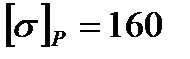

Таблица 1. Допускаемые напряжения для заклёпочных соединений [4].

| Вид напряжения. | Способ изготовления отверстий под заклёпки. | Допускаемые напряжения для конструкций из стали. |

Растяжение соединяемых деталей  , Н/мм2 , Н/мм2

| Не имеет значения. | 160 |

| Срез.

| Сверление, рассверливание. | 140 |

| Штамповка. | 100 | |

| Смятие

| Сверление, рассверливание. | 320 |

| Штамповка | 280 |

Таблица 2. Диаметры заклёпок и отверстий под заклёпки нормальной точности [4].

Диаметр заклёпки

мм мм

| 6 | 8 | 10 | 12 | (14) | 16 | (18) | 20 | 22 | 24 | 27 | 30 |

| Диаметр отверстия под заклёпки dо, мм | 6,5 | 8,5 | 10,5 | 13 | 15 | 16,5 | 18,5 | 21 | 23 | 25 | 28 | 31 |

ПРИМЕРЫ РАСЧЁТОВ ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ.

ПРИМЕР 1. Определить допускаемое значение нагрузки для заклёпочного соединения из условий прочности заклёпок на срез, боковых поверхностей отверстий на смятие и соединяемых деталей на растяжение. Допускаемые напряжения: на срез  Н/мм2, на смятие

Н/мм2, на смятие  Н/мм2, на растяжение

Н/мм2, на растяжение  Н/мм2.

Н/мм2.

РЕШЕНИЕ.

Заклёпочные соединения рассчитывают на прочность при соблюдении одновременно трёх условий прочности: заклёпок на срез, боковых поверхностей отверстий на смятие и соединяемых деталей на растяжение. В данном примере необходимо выполнить три раза расчёт определение допускаемой нагрузки:  .

.

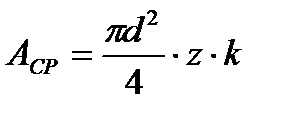

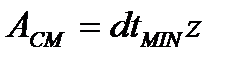

1. Из условия прочности заклёпок на срез:  , где

, где  , мм2 - площадь срезаемой поверхности. В этой формуле:

, мм2 - площадь срезаемой поверхности. В этой формуле:

d, мм – диаметр заклёпки;

z – расчётное число заклёпок. В соединениях в нахлёстку это общее число заклёпок, а в соединениях в стык это число заклёпок, расположенных по одну сторону от стыка;

k – число плоскостей среза у одной заклёпки.

2. Из условия прочности боковых поверхностей отверстий на смятие:  , где

, где

, мм2 – площадь сминаемой поверхности.

, мм2 – площадь сминаемой поверхности.

, мм – минимальная расчётная толщина заклёпочного соединения. В соединениях в нахлёстку

, мм – минимальная расчётная толщина заклёпочного соединения. В соединениях в нахлёстку  выбирается сравнением толщин соединяемых деталей, а в соединениях в стык сравнением толщины соединяемых деталей с суммарной толщиной накладок.

выбирается сравнением толщин соединяемых деталей, а в соединениях в стык сравнением толщины соединяемых деталей с суммарной толщиной накладок.

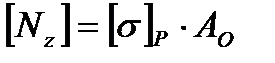

1- Из условия прочности соединяемых деталей на растяжение:  , где

, где

, мм2 – площадь опасного поперечного сечения соединяемых деталей (рисунок 4).

, мм2 – площадь опасного поперечного сечения соединяемых деталей (рисунок 4).

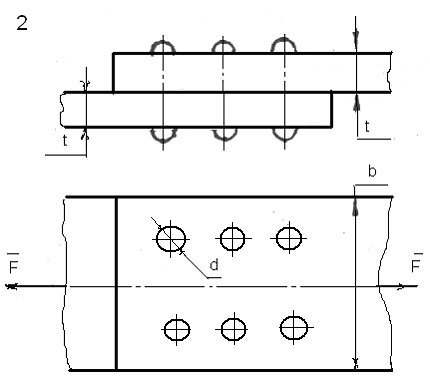

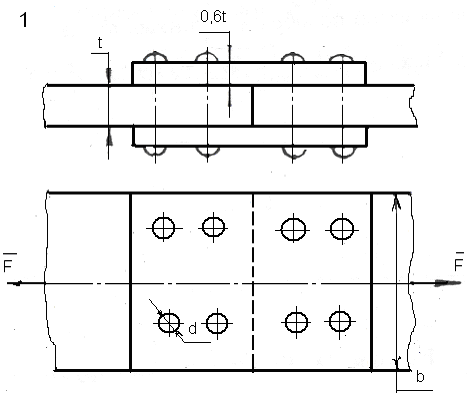

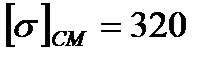

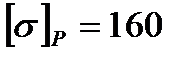

Задача для самостоятельного решения. По данным таблицы 3 определить допускаемую нагрузку для заклёпочного соединения, показанного на рисунке 6, если допускаемые напряжения  Н/мм2,

Н/мм2,  Н/мм2,

Н/мм2,  Н/мм2.

Н/мм2.

Рисунок 6. Заклёпочные соединения для примера 1.

Таблица 3. Варианты задания 2.4. пример 4.

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ширина листов b, мм | 200 | 180 | 240 | 220 | 260 | 250 | 280 | 180 | 210 | 230 |

| Толщина листов t, мм | 8 | 8 | 10 | 12 | 12 | 12 | 10 | 8 | 8 | 10 |

| Диаметр заклёпок d, мм | 17 | 17 | 20 | 20 | 23 | 23 | 23 | 20 | 20 | 17 |

| № схемы (рис.53) | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 |

| Вариант | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| Ширина листов b, мм | 220 | 210 | 200 | 180 | 170 | 160 | 140 | 120 | 150 | 240 |

| Толщина листов t, мм | 12 | 12 | 12 | 14 | 14 | 14 | 8 | 10 | 10 | 16 |

| Диаметр заклёпок d, мм | 23 | 23 | 23 | 17 | 17 | 17 | 15 | 15 | 15 | 25 |

| № схемы (рис. 53) | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 |

| Вариант | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| Ширина листов b, мм | 240 | 250 | 280 | 300 | 310 | 150 | 180 | 220 | 260 | 190 |

| Толщина листов t, мм | 10 | 12 | 12 | 12 | 15 | 8 | 10 | 12 | 14 | 15 |

| Диаметр заклёпок d, мм | 20 | 20 | 23 | 20 | 23 | 15 | 15 | 23 | 23 | 20 |

| № схемы (рис.53) | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 |

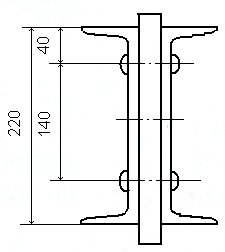

ПРИМЕР 2. Растянутый элемент (стержень) фермы состоит из двух фасонных прокатных профилей швеллеров. Нагрузка на стержень F = 700 кН. Определить требуемый номер профиля и рассчитать заклёпочное соединение стержня с фасонным листом узла фермы толщиной tф = 15 мм. Материал стержня сталь Ст.3. Отверстия под заклёпки продавленные, а затем рассверленные. Спроектировать равнопрочное заклёпочному сварное соединение электродуговой сваркой.

РЕШЕНИЕ.

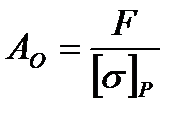

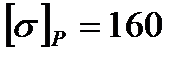

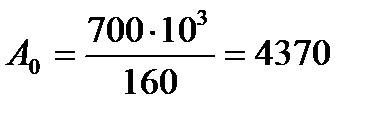

1. Требуемую площадь опасного поперечного сечения стержня определим из условия прочности на растяжение:  , где

, где  Н/мм2 - допускаемое напряжение на растяжение по таблице 1.

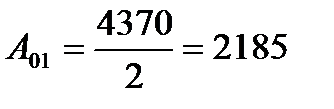

Н/мм2 - допускаемое напряжение на растяжение по таблице 1.  мм2. Требуемая площадь одного швеллера

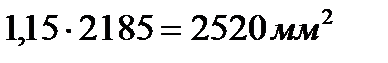

мм2. Требуемая площадь одного швеллера  мм2. Ориентировочно принимаем, что отверстия под заклёпки составляют 15% от площади опасного поперечного сечения. Следовательно, полная площадь швеллера должна быть АШВ = 1,15АО1 =

мм2. Ориентировочно принимаем, что отверстия под заклёпки составляют 15% от площади опасного поперечного сечения. Следовательно, полная площадь швеллера должна быть АШВ = 1,15АО1 =  . По таблице 55 сортамента подбираем швеллер, у которого площадь поперечного сечения ближайшая большая - №20а с площадью поперечного сечения АШВ = 25,2 см2.

. По таблице 55 сортамента подбираем швеллер, у которого площадь поперечного сечения ближайшая большая - №20а с площадью поперечного сечения АШВ = 25,2 см2.

2. Назначаем предварительно диаметр заклёпок несколько большим, чем толщина фасонного листа, и с учётом стандарта на заклёпки (таблица 2) d = 18 мм., диаметр отверстий под заклёпки dОТВ = 18,5 мм.

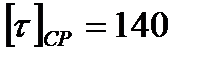

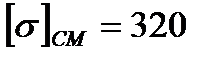

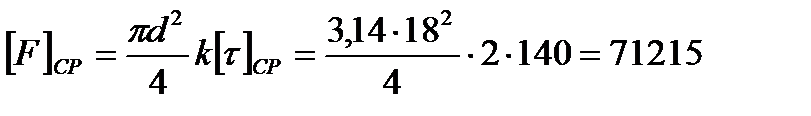

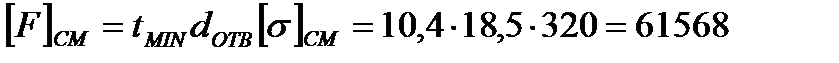

3. Принимая по таблице 1 допускаемые напряжения на срез  Н/мм2 и на смятие

Н/мм2 и на смятие  Н/мм2, определим допускаемые нагрузки для одной заклёпки:

Н/мм2, определим допускаемые нагрузки для одной заклёпки:

Н =71,25кН, где k – число срезов одной заклёпки.

Н =71,25кН, где k – число срезов одной заклёпки.

Н = 61,518кН, где tMIN = 10,4 мм – удвоенная толщина стенки швеллера, т. к. она меньше толщины фасонного листа.

Н = 61,518кН, где tMIN = 10,4 мм – удвоенная толщина стенки швеллера, т. к. она меньше толщины фасонного листа.

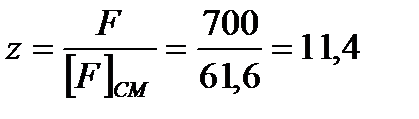

За фактическую допускаемую нагрузку принимаем наименьшую и определяем требуемое число заклёпок:  . Окончательно принимаем число заклёпок z = 12, располагаем их в два ряда по шесть в каждом. Расстояние между центрами отверстий под заклёпки в ряду принимаем равным удвоенному диаметру отверстий, т. е. 40 мм.

. Окончательно принимаем число заклёпок z = 12, располагаем их в два ряда по шесть в каждом. Расстояние между центрами отверстий под заклёпки в ряду принимаем равным удвоенному диаметру отверстий, т. е. 40 мм.

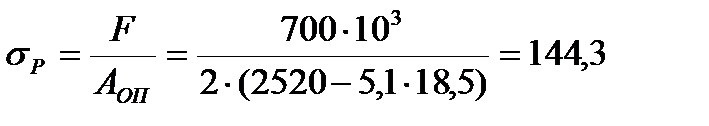

4.Проверим окончательно стержень на прочность:

Н/мм2< 160 Н/мм2.

Н/мм2< 160 Н/мм2.

Прочность обеспечена.

40 40  5 = 200 40

5 = 200 40

Рисунок 7. Заклёпочное соединение.

Задача для самостоятельного решения. Спроектировать заклёпочное соединение стержня, поперечное сечение которого состоит из двух швеллеров с листом для восприятия нагрузки F. Данные взять из таблицы 6.

Таблица 6. Варианты задания 5.1. пример1.

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| F, кН | 120 | 140 | 150 | 160 | 180 | 200 | 210 | 220 | 240 | 260 | 280 | 300 | 320 | 340 | 350 | |

| Технология сварки | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

| Вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| F, кН | 360 | 380 | 400 | 420 | 440 | 450 | 460 | 480 | 500 | 520 | 540 | 550 | 580 | 600 | 620 | |

| Технология сварки | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

Дата: 2019-11-01, просмотров: 433.

, Н/мм2

, Н/мм2 , Н/мм2

, Н/мм2