Часть 3. Детали машин

г. Тверь 2015 г.

Автор – Стратонитский Б.В. – преподаватель Тверского колледжа им. А.Н. Коняева, почётный работник среднего профессионального образования России.

Рецензенты:

Беляков И.И. – преподаватель «Технической механики» Тверского маши-

ностроительного колледжа, преподаватель высшей катего-

рии, почётный работник среднего профессионального обра-

зования России.

Цуркан А.А. – директор Тверского колледжа им. А.Н.Коняева, председа-

тель совета директоров средних специальных учебных заве-

дений Тверской области.

СОДЕРЖАНИЕ.

Лекция 22. Детали машин. Общие сведения…………………………………………………4

Раздел 1. Соединения деталей машин……………………………………………………....6

Лекция 23. Заклёпочные соединения…………………………………………………………6

Лекция 24. Сварные соединения………………………………………………………………11

Лекция 25. Резьбовые соединения…………………………………………………………….16

Лекция 26. Шпоночные соединения…………………………………………………………..20

Раздел 2. Механические передачи…………………………………………………………...24

Лекция 27. Общие сведения о механических передачах. Кинематическая цепь…………..24

Лекция 28. Ременные передачи………………………………………………………………..28

Лекция 29. Цепные передачи…………………………………………………………………..35

Лекция 30. Зубчатые передачи………………………………………………………………...40

Лекция 31. Червячные передачи………………………………………………………………48

Раздел 3. Детали и сборочные единицы механических передач…………………………..56

Лекция 32. Оси и валы…………………………………………………………………………56

Лекция 33. Подшипники……………………………………………………………………… 63

Лекция 34. Муфты……………………………………………………………………………...68

Сортамент………………………………………………………………………………………73

Литература……………………………………………………………………………………...77

ЛЕКЦИЯ 22. Детали машин. Общие сведения.

Детали машин – это наука, изучающая основы расчетов и проектирования деталей и сборочных единиц общего назначения.

Деталью называется часть машины, изготовленная без применения сборочных операций.

Сборочной единицей называется соединение двух или нескольких деталей.

Деталь и сборочная единица считаются общего назначения, если применяются в большинстве отраслей машиностроения, например, зубчатое колесо, вал, шарикоподшипник.

Деталь и сборочная единица, применяемые в отдельных отраслях машиностроения называются специального назначения и в данном курсе не рассматриваются.

Критерии работоспособности деталей машин.

Основные критерии.

1. Прочность – способность сопротивляться пластической деформации, или не разрушаться под действием нагрузки. Прочность обеспечивается соблюдением условия прочности. Различают следующие виды условий прочности:

1.1 Р.Н. ≤ Д.Н. Рабочие напряжения должны быть меньше, или равны допускаемым напряжениям. Недогрузка не должна превышать 15%, а перегрузка возможна в пределах 5%. Это условие прочности применяется в тех случаях, когда действуют постоянные одноимённые напряжения, (либо только нормальные 𝜎, либо только касательные 𝜏).

1.2 Э.Н. ≤ Д.Н. Эквивалентные напряжения должны быть меньше, или равны допускаемым напряжениям. Недогрузка не ограничивается, а перегрузка не допускается. Это условие прочности применяется в тех случаях, когда действуют постоянные разноимённые напряжения, (и нормальные 𝜎, и касательные 𝜏).

1.3  Фактический коэффициент запаса прочности должен быть больше, или равен допускаемому коэффициенту запаса прочности. Это условие прочности применяется при действии переменных напряжений.

Фактический коэффициент запаса прочности должен быть больше, или равен допускаемому коэффициенту запаса прочности. Это условие прочности применяется при действии переменных напряжений.

1.4 Р.К.Н. ≤ Д.К.Н. Рабочие контактные напряжения должны быть меньше, или равны допускаемым контактным напряжениям. Недогрузка не должна превышать 15%, а перегрузка возможна в пределах 5%. Это условие применяется в тех случаях, когда следует обеспечить не прочность всей детали в целом, а прочность её отдельных поверхностей, и называется условием контактной прочности. Рабочие контактные напряжения определяются по формуле Герца:

𝜎 Н = 0,418  , где

, где

𝙦 – нагрузка на единицу длины контактной линии;

Е =  –приведённый модуль продольной упругости материалов контактных поверхностей. (Е1 и Е2 модули продольной упругости материалов контактных поверхностей);

–приведённый модуль продольной упругости материалов контактных поверхностей. (Е1 и Е2 модули продольной упругости материалов контактных поверхностей);

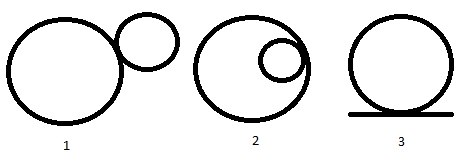

𝜌 =  – приведённый радиус кривизны контактных поверхностей. (R1 и R2 радиусы контактных поверхностей). Знак в заменателе ставится в зависимости от вида контакта. Различают следующие виды контакта поверхностей (рисунок 1).

– приведённый радиус кривизны контактных поверхностей. (R1 и R2 радиусы контактных поверхностей). Знак в заменателе ставится в зависимости от вида контакта. Различают следующие виды контакта поверхностей (рисунок 1).

Рисунок 1. Виды контактов поверхностей.

Если контакт 1, ставится знак «+», если контакт 2, ставится знак «-», если контакт 3, то приведённый радиус равен радиусу криволинейной поверхности.

Допускаемые напряжения и допускаемый коэффициент запаса прочности назначаются в зависимости от ряда факторов, основные из которых следующие: точность применямых методов расчёта и расчётных схем, правильность учёта действующих нагрузок и характера их приложения (статические, ударные), степень однородности применяемого материала и изученность его свойств, достоверность данных о концентрации напряжений, степень ответственности детали.

2. Жёсткость – способность сопротивляться упругой деформации. Упругие перемещения, возникающие под действием нагрузки не должны превышать допускаемых значений, определяемых назначением и условиями работы конструкции. В некоторых конструкциях приходится учитывать перемещения, обусловленные не только общими, но и контактными деформациями деталей, т.е. выполнять расчёты на контактную жёсткость.

3. Износостойкость. Износ является основной причиной выхода из сроя деталей машин. В результате износа снижается точность, уменьшается к.п.д., падает прочность, возрастает шум. Различают три вида изнашивания поверхностей деталей машин.

1.1. Механическое изнашивание, происходящее из-за истирающего действия неровностей, имеющихся на рабочих поверхностях деталей, а также вследствие абразивного действия посторонних твёрдых частиц, попадающих между трущимися поверхностями.

1.2. Молекулярно – механическое изнашивание при схватывании (заедании). Местное сваривание трущихся поверхностей (диффузия).

1.3.Коррозионно – механическое изнашивание., при котором продукты коррозии на рабочих поверхностях стираются механическим путём.

Для повышения износостойкости применяются: смазка, покрытие лаками и красками, покрытие благородными металлами (хромом, никелем, цинком),упрочняющие технологии.

Дополнительные критерии.

1. Устойчивость – способность сохранять первоначальную форму под действием сжимающей нагрузки. Требования устойчивости предъявляются к деталям, испытывающим сжатие, например, винт домкрата. Устойчивость обеспечивается соблюдением условия устойчивости: Fc ≤  . Сжимающая нагрузка должна быть меньше, или равна допускаемой сжимающей нагрузки. Величина допускаемой сжимающей нагрузки определяется в зависимости от гибкости сжатой детали по формулам Эйлера, или Ясинского, или из расчёта нав сжатие с использованием коэффициента продольного изгиба (смотри лекцию 21 и примеры расчёта на устойчивость).

. Сжимающая нагрузка должна быть меньше, или равна допускаемой сжимающей нагрузки. Величина допускаемой сжимающей нагрузки определяется в зависимости от гибкости сжатой детали по формулам Эйлера, или Ясинского, или из расчёта нав сжатие с использованием коэффициента продольного изгиба (смотри лекцию 21 и примеры расчёта на устойчивость).

2. Теплостойкость – способность работать при высоких температурах. Вопросы теплостойкости имеют решающее значение для деталей таких машин, работа которых связана с большими тепловыделениями (тепловые двигатели, литейные машины, оборудование для горячей обработки металлов).

3. Хладостойкость – способность работать при низких температурах. Вопросы хладостойкости имеют значение для деталей машин, работа которых связана с низкими температурами (например, машины для транспортировки и накопления жидких газов).

4. Виброустойчивость – способность конструкций работать в нужном диапазоне режимов без недопустимых колебаний. В связи с повышением скоростей машин явление колебаний становится всё более актуальным. Основной задачей расчёта на колебания является выбор конструкции такой жёсткости, при которой не будет не будет опасности возникновения резонанса колебаний. Резонанс колебаний может вызвать разрушение конструкции.

Дата: 2019-11-01, просмотров: 403.