Транспортеры с приводными роликами применяются в автоматических линиях из агрегатных станков значительно шире, чем гравитационные, благодаря отсутствию ограничений по массе транспортируемых деталей, принудительному обеспечению заданной скорости транспортирования и отсутствия наклона и, как следствие необходимости применения подъемных устройств.

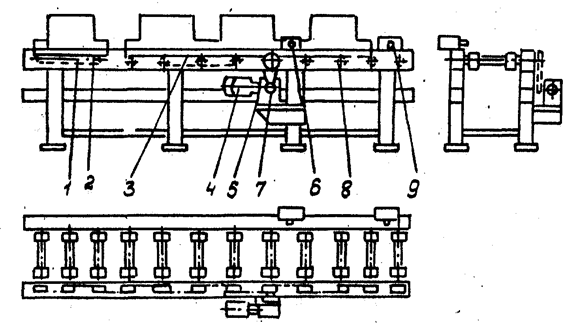

Транспортер с приводными роликами, выполняющий функции межлинейного накопителя приведен на рис. 12.3.

Рис. 12.3. Транспортёр с приводными роликами

Обрабатываемая деталь 1 заталкивается в накопитель транспортером предыдущей автолинии. Приводные ролики 2 накопителя приводятся во вращение от электродвигателя 4 через редуктор 7 и цепные передачи 5 и 3. В конце накопителя установлен отсекатель 9, в который упирается последняя деталь 8 в случае, если первая позиция транспортера последующей линии занята. Все следующие детали, находящиеся в накопителе, упираются друг в друга. При освобождении первой позиции транспортера последующей линии отсекатель 9 пропускает очередную деталь, а отсекатель 6 задерживает все последующие детали.

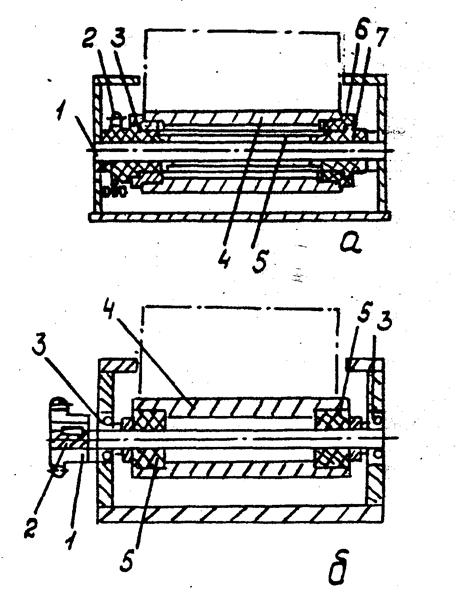

Конструкции приводных роликов следующие:

Ролик с неподвижной осью (рис. 12.4, а). Вращение ролику передается цепью через пластмассовую втулку-звездочку 2, свободно вращающуюся на оси 1. На концах оси выполнены по две лыски для удерживания в пазах рамы накопителя. При остановке детали гильза 4 со ступицами 3 и 6 перестает вращаться, при этом ступицы проскальзывают на вращающихся втулках 7 и 2.

Ролик с вращающейся осью (рис. 12.4, б). Звездочка 1 с помощью шпонки закреплена на валу 2, вращающемся на подшипниках 3. На вал 2 по посадке с зазором надеты пластмассовые втулки 5, запрессованные в гильзу 4. При остановке детали, втулки 5 проскальзывают относительно вала 2.

Ролик с неподвижной осью более прост по конструкции, но имеет 2 поверхности скольжения (ступицы по втулкам и втулки по оси), а более сложный ролик с вращающимся валом имеет только одну поверхность скольжения. Поэтому ролики с вращающимся валом рекомендуется применять для транспортирования более тяжелых деталей.

Тяговое усилие, развиваемое каждым роликом, в процессе движения деталей зависит от массы транспортируемых деталей, количества роликов на которые опирается деталь и коэффициента трения качения между поверхностью детали и гильзы ролика. После остановки детали на упоре тяговое усилие возрастает вследствие перехода от трения качения к трению скольжения. Усилие, передаваемое фрикционным элементом ролика должно быть больше, чем тяговое усилие при движении деталей, чтобы надежно передавать крутящий момент, и меньше, чем тяговое усилие при остановке деталей, чтобы проскальзывание осуществлялось не между гильзой и деталью, а в самом фрикционном элементе. Другими словами коэффициент трения скольжения во фрикционном элементе должен быть больше коэффициента трения качения между гильзой и деталью и меньше коэффициента трения скольжения между ними.

Рис. 12.4. Приводные ролики:

а) – с неподвижной осью; б) – с вращающейся осью

При перемещении особо тяжелых деталей возможно чрезмерное возрастание тягового усилия, прижимающего накопившиеся на транспортере детали к отсекателю, что может привести к повреждению поверхности торца первой детали. При этом может происходить повышенный износ поверхности фрикционного элемента. В этом случае желательно уменьшить усилие, развиваемое фрикционным элементом, до величины, лишь незначительно превышающей тяговое усилие, необходимое для перемещения деталей.

Транспортеры с приводными роликами могут быть использованы и для перемещения деталей не сплошным, а раздельным потоком. Разделение может осуществляться с помощью отсекателей, выполненных в виде металлических рычагов (двухплечих).

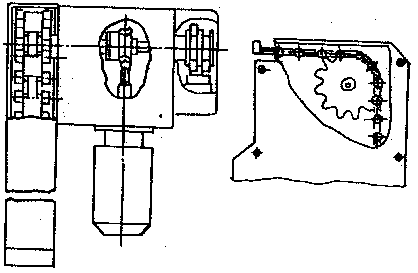

В качестве привода роликов в большинстве случаев используется электродвигатель с редуктором, передающий вращение роликам посредством цепной передачи. Цепная передача проста и неприхотлива в эксплуатации, однако, чем длиннее цепной контур, тем больше внимания необходимо уделять вопросам натяжения цепи (рис. 12.5).

Рис. 12.5. Привод подачи

Дата: 2019-05-29, просмотров: 413.