Под компоновочной структурой ГПС понимается взаиморасположение и взаимосвязь основного и вспомогательного оборудования в совокупности с характеристиками последнего. Компоновочная структура ГПС может включать централизованную или децентрализованную АТНС. Централизованная АТНС характеризуется наличием единого межоперационного накопителя, обслуживаемого одним или несколькими транспортными устройствами, например, кранами-штабелерами. Такой накопитель обеспечивает запас заготовок или изделий на относительно длинный интервал работы ГПС: не менее чем на 6 – 10 рабочих смен. Децентрализованная АТНС характеризуется наличием у каждого станка отдельного накопителя, обслуживаемого одним или несколькими транспортными устройствами. Эти пристаночные накопители должны обеспечить запас заготовок на 2 – 3 смены. Их емкость при этом составляет от двух до семи позиций ожидания.

Как показывает анализ работы и опыт проектирования ГПС наиболее выгодно сочетание этих двух решений, т.е. использование пристаночных накопителей относительно малой емкости (например, не более чем на полсмены работы) при наличии единого межоперационного накопителя. Такая АТНС относится к централизованным.

Преимущественная область применения централизованных компоновочных структур – мелкосерийное производство с количеством станков, обслуживаемых АТНС, не более 20. При количестве станков в составе ГПС от 20 до 50 возможно применение АТНС обоих типов. При количестве станков в системе более 50, а также при другом количестве станков и времени обработки заготовки более 100 мин. (обработка корпусных деталей, значительных партий деталей типа тел вращения) выгодно применение децентрализованных компоновочных структур АТНС. Однако при этом следует учитывать известные трудности в организации и управлении производством в таких структурах, особенно при реализации высокой степени автоматизации.

При исследовании существующих ГПС было определено, что 40% ГПС имеют децентрализованную структуру АТНС, 15% – централизованную и 40% используют комбинацию этих способов.

С точки зрения организации потоков заготовок и деталей компоновочные структуры ГПС можно разделить на две группы:

1. С единой системой транспортирования и складирования;

2. С раздельными системами складирования и транспортирования.

В первом случае детали, заготовки и другие грузовые единицы хранятся в центральном накопительном устройстве (обычно стеллажного типа), отыскиваются краном-штабелером и им же доставляются к соответствующему модулю ГПС. Встречаются и другие варианты ГПС, когда вместо склада стеллажного типа с адресуемым краном-штабелером используется склад-накопитель конвейерного типа, двигающийся вокруг или вдоль станков. Здесь также совмещены функции хранения и доставки грузовых единиц. Во втором случае, грузовая единица, найденная в центральном складе-накопителе с помощью крана-штабелера, передается последним не на технологическое оборудование, а на систему горизонтального транспортирования, которая, в свою очередь, доставляет груз к станку.

37. Основные варианты компоновок автоматизированных транспортно-накопительных систем

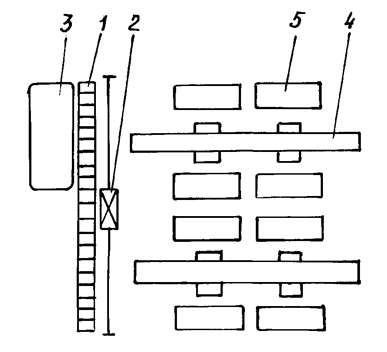

Существуют четыре типа транспортно-накопительных систем. Первый тип транспортно-складской системы (рис. 14.5) включает автоматизированный стеллажный склад 1 со штабелером 2, по одну сторону которого располагаются помещения для комплектовочных, подготовительных и вспомогательных операций 3, а по другую – автоматические транспортные линии 4, связывающие стеллажный склад с технологическим оборудованием 5. Технологическое оборудование располагается вдоль стационарных транспортных линий. Доставка грузов к транспортным линиям осуществляется стеллажным краном-штабелером.

Рис. 14.5.

1 – автоматизированный стеллажный склад; 2 – кран-штабелер;

3 – участок подготовки производства; 4 – транспортная линия;

5 – гибкие производственные модули

Данная схема имеет ряд существенных недостатков, основным из которых является недостаточная гибкость транспортной системы. Схема не обеспечивает изменения транспортных потоков в любой последовательности, так как предусматривает жесткую привязку оборудования к транспортной линии.

Вторым недостатком является невозможность остановки какой-либо транспортной линии или ее части, т.к. эта остановка вызывает остановку технологического оборудования. Не менее существенным недостатком является и большая величина производственной площади, занимаемой транспортной линией.

Указанные недостатки мешают применению такой транспортно-складской системы в условиях гибкого автоматизированного производства.

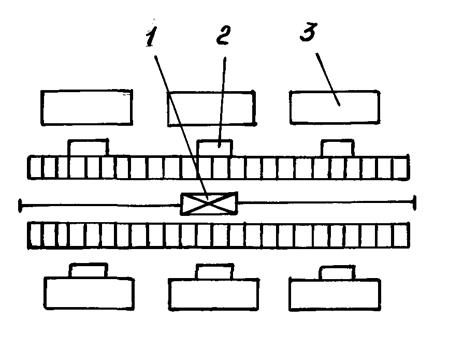

В транспортно-складской системе второго типа (рис. 14.6) функции транспортирования грузов по пунктам назначения и функции складирования грузов выполняются стеллажным краном-штабелером 1. Этим достигается гибкость системы, удовлетворяющая требованиям мелкосерийного производства.

Отсутствие транспортирующих устройств дает экономию основных затрат, упрощает управление транспортно-складской системой.

Рис. 14.6.

1 – кран-штабелер; 2 – столы приема-выдачи технологической тары;

3 – гибкие производственные модули

Кран-штабелер доставляет груз прямо на приемный стол 2 технологического оборудования 3, что сокращает продолжительность транспортно-складских операций.

К недостаткам этой схемы следует отнести сокращение числа станков, обслуживаемых одним краном-штабелером, и неудобство размещения вспомогательных помещений для переработки грузов. Кроме того, ограничивается возможность расширения участка.

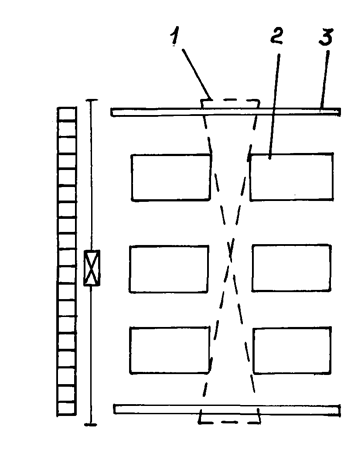

Третья схема транспортно-складской системы (рис. 14.7) предусматривает транспортную связь склада с технологическим оборудованием с помощью подвесного трехкоординатного робота 1, установленного на кран-балке.

Рис. 14.7.

1 – подвесной трёх координатный робот;

2 – гибкие производственные модули; 3 – подкрановые пути

При сравнении с предыдущей данная схема имеет ряд преимуществ:

1) транспортная система не занимает производственную площадь;

2) полностью используются возможности склада и штабелера;

3) высокая гибкость системы.

Недостатками данной системы являются:

1) конструктивные особенности, вызывающие дополнительные требования к конструкции здания;

2) сложность в обеспечении требований техники безопасности;

3) трудности обслуживания подвесного транспорта.

Кроме того, данный вид транспортной системы может обслуживать технологическое оборудование 2, расположенное только на площади, ограниченной подкрановыми путями 3, что не дает возможности использовать действующую транспортную систему при расширении производства.

Необходимость резервного транспортного устройства для предотвращения простоев всего парка оборудования в случаях профилактического ремонта или аварийных остановок обусловливает большие дополнительные затраты в связи с высокой стоимостью подвесного транспортного робота.

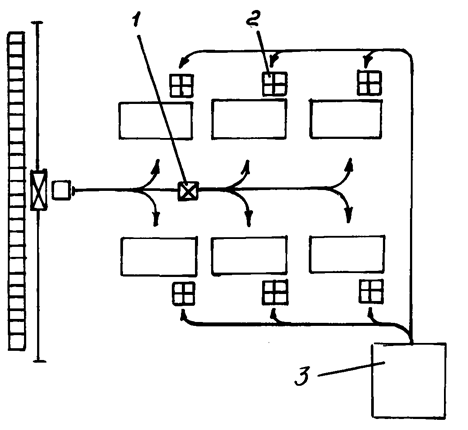

Транспортно-складская система четвертого типа представляет наиболее оптимальный вариант.

В этой системе функции транспортирования грузов выполняют автоматические напольные тележки, управляемые от ЭВМ. Применение такого типа транспорта позволяет использовать имеющиеся проходы между технологическим оборудованием, обеспечивает высокую степень гибкости.

Итальянская фирма "Jobs" (рис. 14.8) кроме автоматических тележек 1 обычного назначения применяет тележки-магазины для режущего инструмента 2. Эти тележки-магазины устанавливаются у каждого станка, не имеющего магазинного устройства для режущего инструмента и они осуществляют связь станка с участком комплектования режущего инструмента 3. При возникновении необходимости изменения комплекта режущего инструмента автоматически меняется тележка-магазин. Это позволяет освободиться от многоместных инструментальных магазинов на станках и решает проблему периодической замены режущего инструмента в условиях безлюдной технологии.

Рис. 14.8.

1 – тележка с заготовками; 2 – тележка-магазин с инструментом;

3 – помещение комплектования режущего инструмента

Дата: 2019-05-29, просмотров: 449.