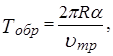

Роторные автоматические линии относятся к линиям из специального оборудования, так как они собраны из узлов и механизмов, конструкции которых в большинстве случаев не нормализованы. В последние годы роторные автоматические линии широко применяются в различных отраслях промышленности. Иногда их используют в автотракторостроении. Автоматическая роторная линия – это комплекс двух или более роторных машин, установленных в технологической последовательности на общей станине и объединенных системой транспортировки, привода и управления. В состав роторных линий (рис. 10.12) входят технологические роторы, на которых производится обработка, сборка, расфасовка, окраска, термообработка, контроль и другие операции; транспортные роторы (для загрузки, передачи и выгрузки объектов обработки), системы обслуживания и управления.

Одной из основных особенностей роторных линий является то, что операции обработки деталей, подвода и отвода инструментов производятся одновременно с перемещением объекта обработки. В связи с тем, что в каждом рабочем роторе можно разместить достаточно большое количество обрабатывающих (сборочных, контрольных) блоков, выполняющих параллельно, со сдвигом по фазе, одни и те же операции, роторные линии высокопроизводительны. Вследствие этого их применяют в массовом производстве при очень больших выпусках продукции.

Промежуток времени (мин) между выдачей двух соседних деталей с линии назовем темпом линии:

Производительность (шт./мин)

где h – расстояние между соседними позициями ротора, м;

– скорость перемещения детали в процессе обработки, м/мин.

– скорость перемещения детали в процессе обработки, м/мин.

Период обработки каждой детали (с учетом относительной длины а дуги, характеризующей рабочую зону ротора) может быть достаточно большим:

т.е., время  (мин) может расти за счет увеличения радиуса R ротора при той же скорости

(мин) может расти за счет увеличения радиуса R ротора при той же скорости  перемещения детали.

перемещения детали.

Рис. 10.12. Конструкция типового узла роторной автоматической линии

Таким образом, изменяя диаметры рабочих роторов, можно при одинаковой для всех роторов скорости  выполнять в роторной линии операции различной длительности. После высокой производительности, достигаемой за счет параллельной работы в одном роторе одинаковых инструментов, возможность объединения операций разной длительности, независимость производительности от продолжительности самой технологической операции являются вторым большим достоинством роторных линий.

выполнять в роторной линии операции различной длительности. После высокой производительности, достигаемой за счет параллельной работы в одном роторе одинаковых инструментов, возможность объединения операций разной длительности, независимость производительности от продолжительности самой технологической операции являются вторым большим достоинством роторных линий.

Наряду с достоинствами необходимо отметить и недостатки роторных линий, ограничивающих область их применения. Совмещение обработки и транспортировки во времени не позволяет обрабатывать детали одновременно в нескольких направлениях, как это имеет место при неподвижной детали. Следовательно, для многосторонней обработки деталей линия должна иметь соответствующее числу сторон количество роторов. Кроме того, практически неосуществима и много переходная обработка деталей на каждом роторе. Поэтому роторные линии можно успешно применять для автоматизации обработки простых деталей мелких размеров без снятия стружки, например методами штамповки, вытяжки, прессования и спекания. Помимо металлических изделий на роторных линиях эффективно изготовление деталей из пластмасс, стекла, резины, металло-минералокерамики. Применяются роторные линии при изготовлении электро- и радиотехнических деталей (резисторов, химических источников тока, выпрямителей, печатных схем); в метизном производстве; при выполнении сборочных операций (монтаж, запрессовка, упаковка, заливка, свертывание мелких деталей типа тел вращения); упаковке готовых изделий и расфасовке сыпучих и жидких материалов; выполнении различных термических и термохимических операций; измерении геометрических размеров и физико-химических параметров как отдельных деталей, так я готовых изделий.

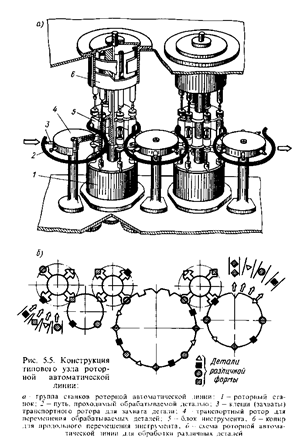

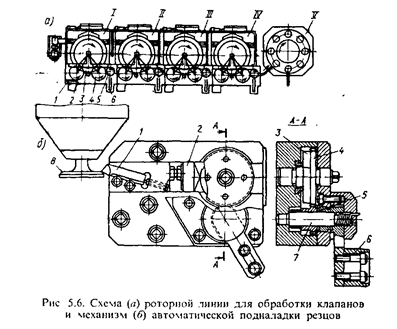

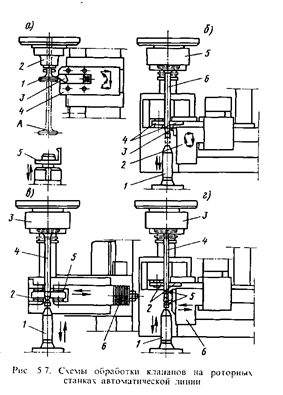

В последнее время роторные линии с успехом применяются для механической обработки деталей, например для обработки клапанов двигателей внутреннего сгорания. Схема роторной линии, состоящей из трех токарных (I, II, IV), накатного (III) и фрезерного (V) автоматов, показана на рис. 10.13, а. Первые четыре автомата выполнены на одной станине. Каждый из них состоит из одного рабочего 3, двух транспортных 2 и 4 и контрольного 5 роторов. Все роторы жестко связаны между собой с помощью зубчатой передачи. Заготовки по лотку 1 попадают в транспортный ротор 2, который передает их в шестишпиндельный рабочий ротор 3. Здесь обтачивают цилиндрическую поверхность и рабочий конус тарелки клапана, снимают фаску на торце тарелки. Заготовка 1 из положения А (рис. 10.13, а) подается досылателем 5 в цанговый патрон 2. Обработку выполняют резцом 3, установленным в суппорте 4, который получает перемещение от копира по заданному профилю. Обработанная деталь передается в разгрузочный ротор 4 (рис. 10.13, а) и далее – в контрольный ротор 5. Годные детали попадают в разгрузочный ротор следующего автомата, бракованные – в лоток 6.

На втором шестишпиндельном рабочем роторе выполняют проточку конической поверхности, выточки под сухарь и радиусного перехода на стержне клапана. Деталь 6 (рис. 10.14, б) также подается досылателем 1 в патрон 5 и зажимается за тарелку клапана. Стержень при этом поддерживает ролик 4 люнета. Резец 3, закрепленный в суппорте 2, так же как и у первого автомата, перемещается по копиру.

Рис. 10.13.

Следующая операция - накатка конусной выточки и переходного радиуса. Поданная досылателем 1 (рис. 10.14, в) деталь 4 закрепляется в патроне 3. Стержень клапана устанавливается между неподвижным роликом 2 и накатным подвижным роликом 5. Усилие накатки регулируется тарельчатыми пружинами 6.

На четвертом шестишпиндельном роторе выполняют проточку радиусной канавки и снятие фаски на стержне клапана. Деталь 4 (рис. 10.14, г) подается досылателем 1 в патрон 3 и поддерживается роликами 2 люнета. Обработку ведут методом врезания двумя резцами 5, закрепленными в суппорте 6.

Последняя операция заключается в фрезеровании шлица на торце тарелки клапана. Выполняют ее на рабочем роторе V (рис. 10.13, а), имеющем восемь позиций. Через каждые 3,75 с линия выдает готовую деталь.

Рассматриваемая линия – типовая. На ней могут обрабатываться детали следующих габаритов:

Диаметр тарелки, мм .......……………………………..... 62—22

Диаметр стержня, мм …………………………………… 15—5

Длина детали, мм ......………………….……………….... 200—92

Угол при вершине рабочего конуса тарелки, град. ........ 120-90

Короткие циклы работы подобных линий (2,5–4,0 с) и малая размерная стойкость резцов (0,1–0,3 мм) делают весьма актуальным автоматическую подналадку инструментов. Сигнал на автоподналадку резцов подают двухпредельные электроконтактные датчики, установленные на измерительных позициях контрольных автоматов. При этом специальный подвижной упор воздействует на рычаг (рис. 10.13, 6), который поворачивает ось 7 и сидящую на ней шестерню 5. Вращение через шестерню 4 передается плоскому копиру 3, перемещающему через проставку 2 резец 1 в направлении детали 8. Величина подналадочного импульса 0,025 мм.

Рис. 10.14.

Применение таких автоматических линий для одной из наиболее массовых деталей – клапанов бензиновых двигателей – позволило повысить производительность труда в 8 раз, высвободить более 30 станков и 64 производственных рабочих и обеспечить экономический эффект в размере 120 тыс. руб.

Дата: 2019-05-29, просмотров: 504.