Штучные детали с точки зрения способа их перемещения в лотках загрузочных устройств, конвейерах и других механизмах делятся на два класса: катящиеся и не катящиеся. К катящимся относят детали, форма которых позволяет их перемещение качением, а к не катящимся – детали, форма которых позволяет их перемещать только скольжением. Типовые детали машин и механизмов могут быть разделены на три вида по конструктивному подобию для возможности организации их группой обработки, а следовательно, необходимости создания для этого типовых транспортно-загрузочных устройств. Детали типа диск, кольцо, шестерня, фланец и валик относят к катящимся деталям (изделиям) , а корпусные детали – к не катящимся. Катящиеся детали можно перемещать и скольжением, например положив их на торец. При перемещении вала скольжением необходимо обеспечить его устойчивость на горизонтальной плоскости. На рис. 10.2 показаны варианты положения вала при транспортировании,

В случае неустойчивого положения вала в АЛ используют транспортные системы, имеющие в своем составе приспособления-спутники, определяющие его положение при перемещении.

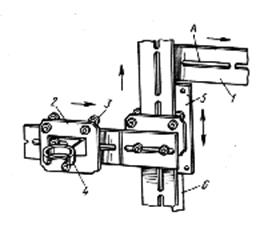

Транспортное приспособление-спутник для принудительной ориентации деталей типа вал-шестерня и возможные направления его перемещений в транспортной системе показаны на рис. 10.3. В качестве направляющей для перемещения спутника применяют гибкую стальную ленту 1 с прорезями А для крепления к вертикальным стойкам 6. По направляющей за счет наклона ленты с помощью трех роликов 3 перемещается транспортное приспособление-спутник 2. На спутнике закреплено захватное устройство 4 для установки заготовки. Подача спутника на определенную высоту для дальнейшей загрузки станков заготовками осуществляется с помощью подъемника, выполненного в виде основания, по которому перемещается плита 5, а также механического или пневматического привода.

В случае необходимости принудительной ориентации вала, например коленчатого, его транспортирование и подачу на рабочую позицию станка осуществляют строго в определенном положении. После обработки на станке патрон с валом останавливается в определенном положении, чтобы разгрузочное устройство могло взять его в ориентированном положении.

Для транспортирования корпусных деталей, имеющих неустойчивое положение, применяют приспособления-спутники, в которых деталь не только транспортируется, но и обрабатывается.

Различают три способа транспортирования деталей; гравитационный – под действием силы тяжести самих деталей; полусамотечный – под действием силы тяжести транспортируемых деталей и использовании дополнительных устройств для уменьшения силы трения перемещаемых деталей, например роликов в лотках, для замены силы трения скольжения трением качения; принудительный – под действием внешней силы.

Полусамотечный способ используют в отдельных транспортных системах АЛ для небольших не катящихся деталей типа тел вращения, где применены лотковые системы, в которых транспортируемая деталь скользит на свободно вращающихся роликах.

Рис. 2. Положение вала при его транспортировании:

а – горизонтальное устройство; б – наклонное устойчивое;

в – неустойчивое; г – неустойчивое, требующее принудительной ориентации

Рис. 3. Транспортное приспособление-спутник для деталей типа вал-шестерня

Для транспортирования корпусных деталей, имеющих неустойчивое положение, применяют приспособления-спутники, в которых деталь не только транспортируется, но и обрабатывается.

Различают три способа транспортирования деталей; гравитационный – под действием силы тяжести самих деталей; полусамотечный – под действием силы тяжести транспортируемых деталей и использовании дополнительных устройств для уменьшения силы трения перемещаемых деталей, например роликов в лотках, для замены силы трения скольжения трением качения; принудительный – под действием внешней силы.

Полусамотечный способ используют в отдельных транспортных системах АЛ для небольших некатящихся деталей типа тел вращения, где применены лотковые системы, в которых транспортируемая деталь скользит на свободно вращающихся роликах.

Гравитационный способ применяют только для перемещения катящихся деталей и, как правило, на небольшое расстояние. Ограничением является возрастание скоростей перемещения, при которых возникают забоины и другие дефекты на поверхностях.

24. Основные определения и классификация транспортных систем

Автоматическая транспортная система – совокупность взаимосвязанных самодействующих средств для межоперационного транспортирования заготовок и собранных изделий в автоматически действующей системе машин (станков).

Автоматизированная транспортная система отличается от автоматической тем, что транспортно-загрузочные операции автоматизированы частично. Такая транспортная система применяется в поточных линиях, состоящих из полуавтоматов и автоматов. Транспортная система должна быть комплексной и иметь связи с цеховым транспортом для доставки заготовок и вывоза деталей и готовых изделий.

Рассмотрим следующие определения на примере транспортных систем АЛ (рис. 10.4 ).

Транспортные системы АЛ делятся на два типа: спутниковые и бесспутниковые. В спутниковых системах заготовки 7 находятся на приспособлениях 6. После обработки детали снимают со спутников 6 и последние возвращаются конвейером возврата. В бесспутниковых системах заготовки 7 обрабатывают и перемещают без приспособлений – конвейером 4.

В зависимости от способа транспортирования системы делят на сквозные и несквозные.

В сквозных транспортных системах заготовки 7 перемещают непосредственно из зоны обработки одного станка в зону обработки следующего межоперационным конвейером. В этом случае транспортная система выполняет функции межоперационного перемещения и загрузки. В несквозных транспортных системах заготовки 7 перемещают в три приема: вначале из зон обработки автооператорами 8 на межоперационный конвейер 4, затем перемещаются последним на один шаг, после чего загружаются теми же автооператорами 8 в зоны обработки. В несквозных транспортных системах, кроме межоперационного конвейера 4, имеются еще загрузочно-разгрузочные устройства (автооператоры, ПР).

Транспортные системы делят на две разновидности: ветвящиеся и неветвящиеся. В ветвящихся системах имеются устройства, которые делят поток деталей на несколько или, наоборот, объединяют несколько потоков в один в зависимости от того, скольким параллельно работающим станкам нужно подать заготовки. В неветвящихся системах существует всегда один поток заготовок и устройства для деления потока отсутствуют.

Транспортные системы различают по способу использования сил для перемещения деталей. В принудительных системах применяют ПР, автооператоры и конвейеры (шаговые, ленточные, роторные, цепные, вибрационные, роликовые и др.). В самотечных системах используют силу тяжести перемещаемых деталей и приспособлений-спутников. В полусамотечных системах – силу тяжести и устройства, уменьшающие силы трения.

Все исполнения делят на два варианта: прерывные (дискретные) и непрерывные, т.е. действующие периодически и непрерывно.

В условиях автоматизированного производства между отдельными станками (операциями) создается межоперационный задел. В зависимости от конструкции транспортной системы межоперационный задел может быть активным или пассивным. Активный межоперационный задел – определенное число заготовок, полуфабрикатов или изделий, сосредоточенных между операциями (станками), расходование и пополнение которых обеспечивает независимую работу соседних станков. Пассивный межоперационный задел – определенное число заготовок, полуфабрикатов или изделий, сосредоточенных между операциями (станками), которые не могут обеспечить независимую работу соседних станков.

Дата: 2019-05-29, просмотров: 606.