Транспортеры прямого действия подразделяются на две основные группы:

а) транспортеры с возвратно-поступательным перемещением рабочего органа (транспортных штанг);

б) транспортеры с поступательным перемещением рабочего органа (цепи с жесткими упорами).

Область применения последних ограничена возвратом приспособлений-спутников от конца автоматической линии к ее началу.

Транспортеры с возвратно-поступательным перемещением подразделяются на две подгруппы:

Транспортеры без поворота транспортных штанг.

Транспортеры с поворотом транспортных штанг.

Транспортеры без поворота транспортных штанг выполняются в основном без замыкания детали, то есть без ограничения переднего положения детали в процессе транспортировки и при остановке штанг.

Транспортер с храповыми собачками является самым простым по конструкции и управлению и имеет возможность перемещения деталей имеющих только один обработанный торец, вследствие чего их длина колеблется в значительных пределах.

Недостатки транспортера с храповыми собачками:

а) образующаяся при обработке деталей стружка может попадать в пружины возврата храповых собачек, вызывая их заклинивание, что нарушает нормальную работу транспортера;

б) отсутствие ограничения положения детали в конце хода, что лимитирует скорость перемещения детали из-за опасности чрезмерного отрыва от собачки.

Область применения транспортера с храповыми собачками:

а) перемещение между станками деталей с одним обработанным торцем со скоростью не более 12 м/мин;

б) перемещение деталей между линиями, когда опасность засорения храповых собачек стружкой невелика и относительно малая скорость транспортирования не играет существенной роли, так как время транспортирования не входит в цикл работы линии.

Известны попытки выполнить транспортер без поворота штанг с замыканием детали с целью повышения допустимой скорости транспортирования.

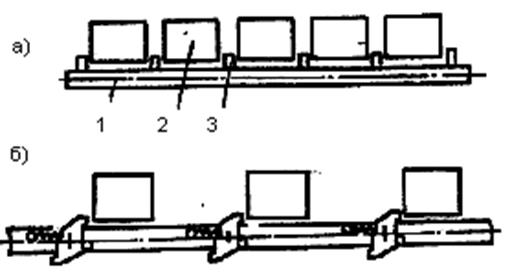

Транспортеры с поворотными штангами и замыканием детали с помощью жестких штырей работает по следующему циклу: ход вперед с деталями, поворот штанги, возврат без деталей в исходное положение, обратный перевод штанг (рис. 11.1, а).

Рис. 11.1. Схемы шаговых транспортеров прямого действия с поворотом штанг.

а) с жесткими штырями; б) с храповыми собачками

На работу мало влияет стружка, а ограничение положения детали с двух сторон жесткими штырями позволяет применять повышенные скорости транспортирования (до 30 ÷ 40 м/мин) и более жесткие режимы торможения.

Транспортеры с поворотными штангами, но без жестких штырей применяют в жгутиковых накопителях, где необходимо при накоплении и расходе совершать перемещения деталей в противоположные стороны. В этом случае с целью упрощения конструкции транспортеры могут выполняться с храповыми собачками, то есть без замыкания деталей (рис. 11.1, б).

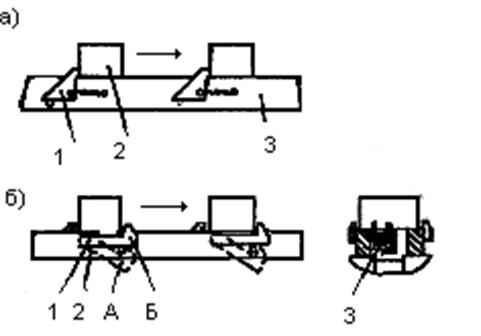

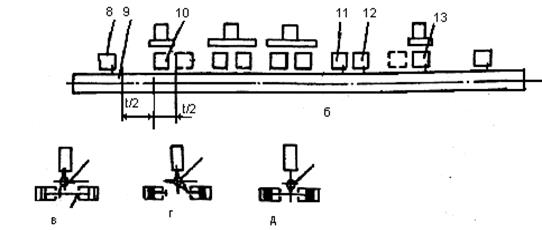

Применение транспортера с храповыми собачками позволяет в пределах одного участка сделать различным шаг транспортирования путем соответствующего сдвига части собачек. При этом время транспортирования не сокращается, но расстояние между некоторыми позициями может быть уменьшено (рис. 11.2).

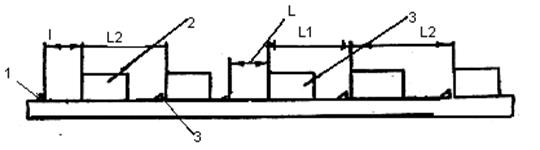

Это имеет место при использовании в автолинии одно- и двухпозиционных станков. Между станками детали перемещаются на шаг и между позициями двухпозиционных станков - на шаг t. При этом для обеспечения возможности перемещения деталей на уменьшенный шаг соответствующие собачки в исходном положении транспортера расположены на расстоянии t от деталей (рис. 11.3).

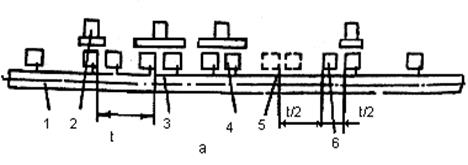

Другой принцип заложен в линии, где транспортирующая штанга имеет 3 угловых перемещения (рис. 11.4).

В первом положении транспортируются все детали на шаг за исключением детали 6, которая перемещается на шаг t/2 вследствие смещения штыря 5 в исходном положении на величину t/2. В положении (д) штанга отводится назад.

Рис. 11.2. Схемы шаговых транспортеров прямого действия без поворота штанг с храповыми собачками. а) без замыкания цепи; б) с замыканием цепи

Рис. 11.3. Схема транспортера без поворота штанг с

неравномерным расположением храповых собачек

В качестве привода продольного перемещения штанг транспортера применяются гидро- и пневмоцилиндры, а также кулисные и кривошипно-шатунные механизмы. В московском СКБ АЛ и АС разработана гамма унифицированных транспортеров с гидроцилиндром.

Крайние положения привода контролируются с помощью бесконтактных выключателей. При подходе к крайним положениям производится торможение транспортера с помощью путевых дросселей.

Смазка направляющих привода транспортера осуществляется автоматически через дозаторы от централизованной системы смазки импульсного действия.

Применение пневмоцилиндров в качестве привода продольного перемещения штанг транспортера ограничивается случаями обработки на автоматических линиях из агрегатных станков, особо легких деталей.

Такой привод был использован в автолинии для обработки алюминиевых поршней, изготовленной Харьковским заводом агрегатных станков.

Рис. 11.4. Схема транспортера с трехпозиционными поворотными

штангами с жесткими штырями

Время транспортирования деталей складывается из времени разгона до установленной скорости, времени перемещения с этой скоростью и времени торможения. У транспортеров с гидроприводом отсутствуют рывки и удары при трогании с места, время разгона до скорости установившегося движения не превышает 0,1.....0,2 с.

Во избежание отрыва деталей от собачек в процессе торможения скорость подвода транспортера к упору должна быть 2÷3 м/мин и необходимо обеспечивать величину отрицательного ускорения не более 1....3 м/с2.

При применении транспортеров с поворотными штангами и жесткими штырями торможение определяется условием допускаемой силы удара о передний ограничительный штырь.

Минимальное время может быть достигнуто, если первую половину пути транспортер будет проходить с постоянным ускорением, а вторую половину пути с постоянным замедлением.

Оптимальный закон движения может быть воспроизведен с наибольшим приближением кулисным или кривошипно-шатунным механизмом.

Однако наиболее существенным недостатком механического привода является:

а) сложность конструкции;

б) затруднительность регулирования величины хода и переднего положения штанг.

Поворот штанг может осуществляться как от отдельного привода, так и благодаря взаимодействию неподвижного штыря с криволинейным пазом, выполненным в штанге. Однако последняя конструкция показала себя недостаточно надежной вследствие износа взаимодействующих элементов и заклинивания штанги в произвольном угловом положении.

Дата: 2019-05-29, просмотров: 409.