Технологический процесс автоматизации сборки резьбовых соединений состоит из ряда переходов, число которых зависит от типа крепежных деталей и резьбового соединения.

Основными типовыми переходами при автоматической сборке являются:

· загрузка болтов, винтов, шпилек, гаек и шайб в бункерные загрузочные устройства, кассеты или магазины-накопители и их предварительная ориентация;

· подача и установка на сборочные позиции закрепляемых деталей;

· подача из бункерных устройств, кассет или магазинов крепежных деталей в отсекающие устройства в предварительно ориентированном положении;

· подача крепежных деталей сложной формы в специальные устройства для их окончательной ориентации;

· передача деталей в устройства, для окончательной ориентации перед их сопряжением;

· наживление резьбовых деталей;

· завинчивание с предварительным или окончательным тарированным крутящим моментом;

· окончательная затяжка резьбового соединения;

· разгрузка и снятие собранного изделия.

Для надежного входа заборной части сбега резьбы болта (или гайки) в заборную часть сбега резьбы резьбового отверстия необходимо соблюдать соотношение скоростей v (м/с), осевого перемещения и вращения одной из собираемых деталей:

,

,

где n – частота вращения детали, об/с; Р – шаг резьбы, мм.

Как правило, скорость перемещения должна быть несколько больше произведения пР для компенсации возможного наживления в начальном контакте резьбовых деталей.

Положения двух деталей, сопрягаемых по резьбовым поверхностям, определяются теми же размерными цепями, что и для цилиндрических деталей. Поэтому суммарный допуск несовпадения осей, например, болта и гайки

а суммарный относительный перекос осей.

.

.

При наживлении болта и гайки необходимо, чтобы болт, вращаясь, перемещался вдоль его оси со скоростью v и чтобы было соблюдено условие наживления

.

.

Условия собираемости определяются по формулам

где  – допустимое смещение осей болта и гайки;

– допустимое смещение осей болта и гайки;  – допустимый относительный перекос осей болта и гайки;

– допустимый относительный перекос осей болта и гайки;  – ширина фасок болта и гайки;

– ширина фасок болта и гайки;  – зазор в резьбовом соединении; d – диаметр болта; h – высота профиля резьбы;

– зазор в резьбовом соединении; d – диаметр болта; h – высота профиля резьбы;  – угол профиля резьбы.

– угол профиля резьбы.

Применение шпилек в резьбовых соединениях имеет преимущества по сравнению с болтовыми соединениями.

1. Ввинченные шпильки в корпусную деталь являются направляющими и облегчают установку других деталей, например крышек коренных подшипников в блоки картеров двигателей.

2. Наживление гайки на ввинченную шпильку осуществляется с меньшими трудностями. Резьбовой зазор компенсирует возможные отклонения в перпендикулярности торца гайки и оси шпильки.

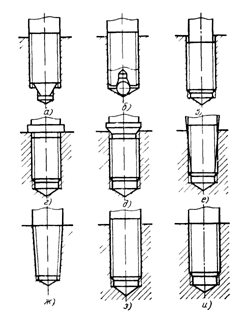

Шпильки принято устанавливать в корпус с натягом, который создается различными способами. Натяг в резьбе создается за счет упора торца шпильки в шайбу (рис. 20.1, а), в шарик (рис. 20.1, б), в торец резьбового отверстия (рис. 20.1, в), за счет упора торца шпильки в торец резьбовой детали (рис. 20.1, г, д), в самой резьбе шпильки и конической резьбе корпусной детали (рис. 20.1, е), в конической резьбе шпильки и корпусной детали (рис. 20.1, ж), при наличии натяга в самой резьбе между шпилькой и резьбовым отверстием (рис. 20.1, з). Наибольшее распространение в машиностроении получили шпилечные соединения с натягом по среднему диаметру в резьбе (рис. 20.1, з) и натягом на сбег в резьбе (рис. 20.1, и).

Рис. 20.1 Виды посадок шпилечных соединений

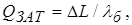

Завершающими переходами автоматической сборки являются завинчивание и затяжка резьбовых соединений с регламентированным моментом или силой затяжки, от которых в конечном счете зависит работоспособность собираемого изделия. Основным параметром качественной затяжки резьбового соединения является точность силы затяжки крепежной детали (болта или шпильки) Q ЗАТ, которая определяется по удлинению крепежной детали

где  – удлинение болта;

– удлинение болта;  – податливость болта.

– податливость болта.

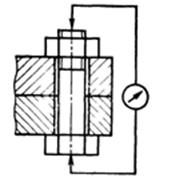

Такой метод измерения силы затяжки применяют только в тех случаях, когда величину удлинения D l болта можно измерить, т. е. при l > 6 d (рис. 20.2).

Рис. 20.2 Схема измерения силы затяжки болтового соединения по удлинению D l болта

В большинстве случаев при затяжке резьбовых соединений, достигнутую силу затяжки контролируют путем измерения косвенных технологических параметров.

В машиностроении применяют следующие методы контроля силы затяжки, основанные на измерении:

· крутящего момента на ключе резьбозавертывающего инструмента МЗАТ с применением кулачковых или других муфт и с остановом шпинделя, настроенных на заданный момент;

· угла поворота болта или гайки (j ЗАТ после его касания опорного торца о корпус;

· величины удлинения стержня болта (шпильки);

· крутящего момента предварительной затяжки МПР (пороговый момент) и дополнительного угла затяжки (j ДОП (комбинированный метод);

· деформации встроенных специальных упругих элементов крепежных деталей или индикаторных шайб;

· силы предварительного растяжения болта, выполненного со специальными элементами;

· температуры нагрева стержня болта (шпильки);

· напряжений в стержне болта (шпильки) тензометрированием.

Для определения величины прикладываемого момента затяжки используется зависимость

где Q ЗАТ – сила затяжки; d – средний диаметр резьбы; Р – шаг резьбы; m – приведенный коэффициент трения в резьбе; m T – коэффициент трения по торцу гайки; RT, – радиус трения опорной поверхности гайки.

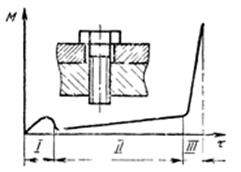

В процессе автоматического наживления, завинчивания и затяжки резьбового соединения изменение крутящего момента на шпинделе резьбозавинчивающего устройства для резьбовых соединений представлено на рис. 20.3. На этапе I наживления происходит скачкообразное возрастание момента, в процессе завинчивания на II этапе момент монотонно увеличивается, а затем резко возрастает на III этапе затяжки.

Рис. 20.3. Схемы изменения силы затяжки резьбовых соединений

Момент затяжки состоит из моментов преодоления трения в резьбе МТР.Р и трения опорных МТР. O . поверхностей гайки и корпуса:

По экспериментальным данным 50 % крутящего момента идет на преодоление трения в опорных поверхностях; 40 % – на преодоление трения в резьбе и только 10 % – непосредственно создают силу затяжки.

Дата: 2019-05-29, просмотров: 443.