Автоматизированная транспортно-накопительная система (АТНС) представляет собой одну из подсистем гибкого автоматизированного производства наряду с подсистемами основного технологического оборудования, контроля качества изделий, удаления отходов производства, автоматического управления всей работой гибкой производственной системы (ГПС).

В соответствии с иерархическим принципом построения технических систем, АТНС, в свою очередь, рассматривается как комплекс взаимосвязанных элементов, созданный для достижения единой цели. С учетом этого АТНС ГПС проектируется как система, состоящая из следующих элементов:

1) комплекта транспортно-складской тары, кассет, спутников, которые обеспечивают укрупнение транспортных грузовых единиц;

2) загрузочного участка, через который в ГПС поступают все заготовки, инструмент, специальные приспособления и другие грузы и материалы, необходимые для эффективного автономного функционирования гибкого автоматического производства;

3) участка укладки грузов в тару, кассеты, спутники, который необходим в структуре АНТС в следующих случаях: когда заготовки и инструмент поступают в ГПС навалом в универсальной таре и необходима ориентированная укладка их в кассеты и спутники; когда в процессе обработки деталей после некоторых операций необходима их перестановка в кассетах и спутниках;

4) накопительного участка (склада), который служит для временного хранения запасов заготовок, полуфабрикатов, инструмента, приспособлений, готовых деталей и пустой тары, кассет, спутников;

5) перегрузочного участка, который служит для передачи поддонов, кассет, спутников с грузами с накопительного участка на внутрисистемный транспорт ГПС и в обратном направлении;

6) внутрисистемного транспорта ГПС, который служит для подачи поддонов, кассет, спутников с заготовками, полуфабрикатами, инструментом с накопительного участка к робото-технологическим комплексам (РТК) производственного участка и полуфабрикатов, готовых изделий, отработанного инструмента в обратном направлении;

7) приемоотправочных участков, расположенных у РТК производственного участка и служащих для передачи заготовок и полуфабрикатов в таре с внутрисистемного транспорта ГПС к РТК и готовых деталей в обратном направлении;

8) разгрузочного участка, служащего для выдачи готовых деталей в таре и других грузов из ГПС на внешний транспорт (внутризаводской или внутрицеховой).

Целью АТНС являются прием, накопление, транспортирование, выдача заготовок, полуфабрикатов, инструмента, технологической оснастки и готовых изделий в ГПС для обеспечения ее наиболее эффективного функционирования. АТНС, по возможности, должна отвечать следующим требованиям:

1) иметь вместимость, необходимую лишь для оперативного накопления заготовок в объеме, достаточном для автономной работы ГПС без пополнения и загрузки в течение 2-4 смен, так как большие заделы на участке приводят к скоплению заготовок и деталей в АТНС, что отрицательно влияет на продолжительность цикла их изготовления, затрудняет планирование и управление производством;

2) удобство осмотра объектов, находящихся в АТНС;

3) многофункциональность, то есть выполнение АТНС функций по транспортированию как обрабатываемых деталей, так и режущего инструмента, оснастки, стружки и т.п.;

4) простота и надежность в эксплуатации, способность выполнения основных функций при выходе из строя отдельных механизмов и устройств;

5) высокая степень загрузки АТНС по времени, определяющая рентабельность ее применения в конкретной производственной системе;

6) минимально возможные габаритные размеры;

7) низкие трудоемкость изготовления и стоимость эксплуатации;

8) относительно короткое время обслуживания рабочих мест;

В конечном итоге характер транспортной системы определяет общую компоновочную структуру ГПС, под которой понимается взаиморасположение и взаимосвязь основного и вспомогательного оборудования в совокупности с характеристиками последнего. Транспортная связь с внешним по отношению к ГПС системами (смежными производственными участками, внутрицеховым и внутризаводским транспортом) осуществляется также через АТНС. Таким образом, можно утверждать, что автоматизированная транспортно-накопительная система является основной систематизирующей подсистемой гибкого автоматизированного производства.

Транспортные средства АТНС

Автоматизированные транспортно-накопительные системы ГПС осуществляют следующие операции: перемещение заготовок, деталей и полуфабрикатов в соответствии с технологическими маршрутами их обработки по территории цехов и участков производства, подачу обрабатываемых деталей на рабочие позиции, а также подачу инструмента и технологической оснастки из централизованного склада или метрологических станций.

АТНС выполняется в основном в трех вариантах: в виде конвейера-накопителя, стеллажа-накопителя со штабелером, в комбинированном варианте, состоящего из конвейера-накопителя и автоматизированного стеллажа-накопителя с напольным или подвесным штабелером, самоходными транспортными напольными рельсовыми или безрельсовыми тележками. Последние приводятся в действие смонтированными на полу цепными или тросовыми передачами или же установленными на них автономными электроприводами. Основное назначение тележек - осуществление транспортной связи между стеллажом-накопителем, рабочими местами загрузки и разгрузки и приемопередающими устройствами станков.

В качестве основного оборудования АТНС на практике используются: краны-штабелеры, краны мостовые с автоматическим адресованием, подвесные трехкоординатные роботы, установленные на кран-балке, рельсовые тележки, цепные конвейеры, роликовые конвейеры, подвесные грузонесущие конвейеры, подвесные толкающие конвейеры, однорельсовый транспорт, транспортно-перегрузочные роботы, индуктивно управляемые тележки, самоходные тележки со слежением по светоотражающей полосе, самоходные тележки с инерционным управлением, подвесные роботы.

Конвейерные транспортные системы представляют собой простые по конструкции и дешевые автоматизированные средства транспортировки, дополнительно выполняющие функции промежуточных накопителей. Преимущественной областью их применения являются гибкие автоматизированные линии (ГАЛ). Конвейеры-накопители обычно выполняются цепными, роликовыми, ленточными или комбинированными ролико-цепными замкнутыми конвейерами. Они осуществляют функции накопителей и распределителей обрабатываемых деталей, лежащих в таре навалом либо закрепленных в спутниках, и обеспечивают доставку обрабатываемых деталей на приемо-передающие устройства станков и рабочие позиции операторов.

Транспортно-накопительные системы такого типа имеют различные компоновочные решения, которые зависят от взаимного расположения элементов станочного комплекса. В состав АТНС, не имеющих централизованного накопителя заготовок, входят центральный конвейер-накопитель и буферные накопители у каждого станка. Конвейеры-накопители, как правило, создаются на базе унифицированных узлов (роликов, рольгангов, цепей и др.) и отличаются простотой в эксплуатации. Конвейеры-накопители имеют:

1) приемо-передающие устройства, обеспечивающие передачу тары или спутников с продольных ветвей конвейера на поперечные и обратно;

2) приемо-передающие устройства станков и рабочих мест операторов;

3) устройства для считывания кода спутников;

4) устройства фиксации спутников на конвейере;

5) камеры промывки спутников и обрабатываемых деталей и т.п.

Конвейерные транспортные системы обладают достаточно высокой гибкостью, т.е. характеризуется невысокой трудоемкостью наращивания, в значительной степени инвариантны к изменению технологии и номенклатуры выпускаемых изделий.

В состав АТНС с автоматизированным стеллажом-накопителем входят многоярусные стеллажи, в ячейках которых хранится тара с заготовками или спутниками, и штабелеры, перемещающиеся вдоль стеллажей. Компоновка АТНС этого типа может быть разнообразной:

1) с одним стеллажом-накопителем и одним штабелером, перемещающимся с одной стороны;

2) с двумя стеллажами и одним штабелером, перемещающимся между ними;

3) с одним стеллажом и двумя штабелерами, расположенными по обе его стороны;

4) с одним стеллажом и двумя штабелерами, расположенными с одной его стороны;

5) с двумя стеллажами и двумя штабелерами, перемещающимися между стеллажами.

Следует отметить, что автоматизированный стеллаж с двумя штабелерами, расположенными с одной стороны стеллажа-накопителя, применяется редко, так как значительно усложняется система управления штабелерами, которая должна обеспечить четкую взаимную и безаварийную работу управляемых объектов.

Стеллажи-накопители чаще всего располагаются вдоль станков. Они отличаются друг от друга числом ячеек для хранения тары или спутников, которое зависит от необходимого их числа и размеров, а также от длины и высоты стеллажей, их рядности (числа параллельно расположенных стеллажей) и числа штабелеров, обслуживающих как стеллажи-накопители, так и рабочие места операторов и загрузочные позиции станков.

Транспортно-накопительные системы обрабатываемых деталей с автоматизированным стеллажом-накопителем способны обеспечить непрерывную работу всего комплекса станков в течение нескольких смен, в том числе и в ночные смены без участия оператора.

Для организации внешнего (относительно технологического оборудования) перемещения деталей и заготовок используются подвесная и напольная транспортные системы. Главное преимущество подвесных транспортных систем - высвобождение производственных площадей за счет размещения транспортных систем над технологическим оборудованием. Область их наиболее эффективного использования - ГПС с ненапряженными материальными потоками.

Сочетание конвейерной транспортной системы с подвесными транспортными или напольными промышленными роботами позволяет полностью автоматизировать процесс перемещения заготовок, деталей и комплектующих изделий на протяжении всего маршрута их движения от склада или накопителя до рабочей позиции обрабатывающего оборудования.

Подвесные транспортные роботы применяются также и как самостоятельные транспортные средства перемещения грузов по установленным маршрутам движения. Этот тип транспортной системы характеризуется высокой гибкостью, но эффективен при ненапряженных материальных потоках. В подвесной монорельсовой транспортной системе перенос грузов осуществляется в грузовых тележках, сцепленных с электротягачами. Изменение направления движения производится на стрелках, установленных в местах разветвления монорельса. Гибкость монорельсовых транспортных систем выше, чем у подвесных транспортных конвейеров. Применение мостовых кранов с автоматическим адресованием и подвесных трехкоординатных роботов, установленных на кран-балке, наиболее оптимально при гибком автоматизированном производстве крупногабаритных изделий.

Напольные транспортные системы представляют собой наиболее совершенные средства автоматизации транспортных операций. Основным элементом напольной транспортной системы являются самодвижущиеся рельсовые и безрельсовые тележки, которые снабжены локальной системой управления, дополнительно реализующей также информационный обмен с центральной ЭВМ. Такая конструкция системы управления допускает автоматический, полуавтоматической и ручной режимы управления. Напольные транспортные системы характеризуются:

- высокой гибкостью и надежностью;

- большой грузоподъемностью;

- высокой точностью позиционирования;

- высокой скоростью движения;

- развитостью и вариантностью траекторий движения;

Рельсовый транспорт обладает недостаточной гибкостью и требует проведения большого объема строительных работ. Поэтому для транспортировки деталей, масса партии которых вместе с технологическим поддоном не превышает 50÷100 кг, использование рельсовых транспортных тележек технически нецелесообразно.

Наиболее широкое распространение получил напольный безрельсовый транспорт с использованием самоходных тележек – робокаров (РК).

Робокары являются ключевым элементом в транспортной системе ГПС. Первый робокар был разработан японской компанией в 1963 г. В настоящее время только в Японии коммерческим производством РК занимаются 15 компаний. РК в основном используют на предприятиях обрабатывающей промышленности, однако существует и множество других отраслей, где целесообразно их применение, в том числе в торговых организациях, учреждениях, ресторанах, больницах, в строительстве, сельском хозяйстве и др. В данной лекции рассматриваются только вопросы использования РК для автоматизации промышленного производства.

В зависимости от применяемых методов и устройств для управления движением различаются системы РК для точного позиционирования тележек и для обхода препятствий.

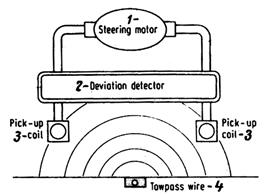

Электромагнитные методы управления (системы электромагнитных направляющих кабелей). Такие системы (рис. 14.1) применяются в более чем 90 % всех РК. Сигналы, передаваемые по кабелю с частотой 3-10 кГц, индуцируют напряжение в катушке, установленной в низшей части тележки. По величине этого напряжения определяют отклонение тележки от линии кабеля. Для повышения гибкости системы можно использовать несколько параллельных кабелей с сигналами различной частоты. Эти же кабели обеспечивают связь тележек с рабочими станциями и ряд вспомогательных функций.

Рис. 14.1. Электромагнитное управление робокаром:

1 – электродвигатель рулевого устройства;

2 – датчик, измеряющий отклонение;

3 – катушка, где индуцируется напряжение;

4 – направляющий электромагнитный кабель

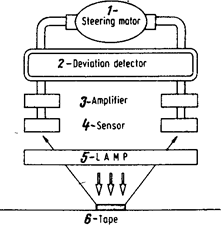

Оптическое управление с применением отражающей ленты (рис. 14.2). В этом случае вместо кабеля используют белую металлическую ленту с высокой отражающей способностью, которая крепится к полу по маршрутам тележки. В нижней части тележки установлены источник света и фотодатчик, регистрирующий отраженный свет. Отражающая лента повышает гибкость и упрощает прокладку маршрутов РК. Как правило, используется одиночная отражающая лента, однако предлагаются сдвоенная лента для повышения надежности, а также лента с дополнительной маркировкой и др.

Рис. 14.2. Оптическое управление с отражающей лентой

1 – электродвигатель рулевого устройства;

2 – устройство для измерения отклонений;

3 – усилитель; 4 – фотодатчик;

5 – источник света; 6 – светоотражающая лента

Разметка маршрута краской, содержащей ферромагнитный порошок. В этом случае по обеим сторонам тележки устанавливают магнитные датчики, измеряющие величину отклонения от положенного маршрута. Такую систему выпускают с октября 1985 г.

Размещение магнитов в определенных точках маршрута. При этом тележка оснащается автономной, системой навигации, магнитные маяки используют для корректировки накопленной погрешности.

Управление движением с помощью лазерных сканаторов устанавливаемых под потолком помещения вдоль маршрута тележки. В верхней части тележки расположен массив светочувствительных элементов, детектирующих луч лазера. Разработаны системы двух типов: система с фиксированным прямолинейным маршрутом, направление лазерного луча для которой фиксировано; система с произвольно выбираемым маршрутом, включающая контроллер, который управляет положением отражающего зеркала по одной или двум координатам. В настоящее время выпускаются системы лазерного управления только первого типа, однако уже в ближайшие годы начнут внедряться системы второго типа.

Системы автономной навигации. Позиционные данные в таких системах измеряются непрерывно либо с достаточно высокой частотой. Методы позиционных измерений излагаются в статье. Позиционные данные обрабатываются компьютером, который сопоставляет их с картой маршрута, занесенной в память, и управляет автоматическим рулевым устройством тележки. Для сложных маршрутов используют кусочно-линейную аппроксимацию.

Системы искусственного зрения. Разработано большое количество зрительных систем для управления РК – от простейших до сложных компьютерных систем трехмерного зрения. Однако на практике в большинстве случаев применяют системы трех типов:

1) лазерную сканирующую систему с ретрорефлекторами, которые устанавливаются под потолком помещения и используются в качестве эталонных точек маршрута. Лазерный сканатор, оснащенный вращательным кодирующим устройством, размещается на тележке. При попадании лазерного луча на ретрорефлектор он отражается на фотоэлектрический датчик, входящий в состав сканирующей системы. Измерение углов отклонения лазерного луча позволяет определить как величину отклонения тележки от заданного маршрута, так и ее точное положение на этом маршруте;

2) систему для распознавания полосовых кодов, которые наносятся на пол помещения вдоль маршрута тележки через каждые несколько метров. Зрительные камеры размещаются в передней части и на нижней поверхности тележки. Полученные изображения обрабатываются бортовым компьютером для получения позиционных данных;

3) зрительную систему с использованием "точечной" маркировки. В качестве маркеров применяют небольшие стеклянные шары, защищенные прочным пластмассовым корпусом. Бортовой компьютер выделяет на изображении, сформированном зрительной камерой, эти шары, обрабатывает информацию и управляет рулевым устройством тележки.

Разработано множество систем автономной навигации, обеспечивающих автоматическое измерение положения тележки. Ниже перечисляются лишь некоторые из них, которые успешно прошли практическую апробацию.

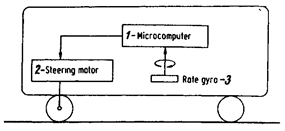

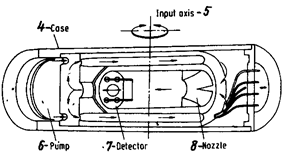

Гироскопические навигационные системы. В системах со свободным гироскопом применяют прецизионный гироскоп для измерения направления движения тележки в сочетании с одометром для измерения пройденного расстояния. В гироскопических устройствах, обеспечивающих измерение скорости (рис. 14.3), используют более дешевые гироскопы, определяющие кориолисову силу, действующую на датчик в газовом потоке.

Рис. 14.3. РК с гироскопической навигационной системой

1 – микрокомпьютер; 2 – электродвигатель рулевого управления;

3 – гироскоп для измерения скорости; 4 – корпус; 5 – входная ось;

6 – насос; 7 – детектор; 8 – сопло

В этом случае величины расстояний также измеряются одометром. В последнее время используют также гироскопы на базе волоконной оптики. В 1986 г. некоторые компании приступили к производству систем навигации на базе магнитного компаса и датчика для измерения скорости магнитной жидкости.

Навигационная система, использующая только одометрические данные. В такой системе колеса с обеих сторон тележки оснащены прецизионными устройствами для измерения угла поворота. Суммирование измерений для обоих колес определяет путь, пройденный тележкой, а их разность – изменение направления движения. Такая навигационная система отличается достаточной точностью и низкой стоимостью.

Система звуковых маяков. На тележке устанавливают вращающийся звуковой или ультразвуковой излучатель, а в помещении – несколько отражателей. Отраженные сигналы считываются приемником и обрабатываются бортовым компьютером, который измеряет соответствующие углы поворота излучателя. Измерение направлений на три маяка позволяет однозначно определить положение тележки. Чтобы избежать рассеивания звуковых сигналов, предпочтительнее использовать ультразвуковые излучатели.

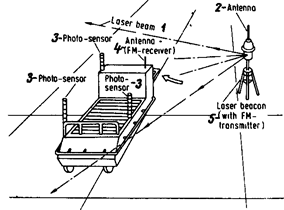

Система лазерных маяков. В определенной точке помещения устанавливается лазерная сканирующая система с прецизионным устройством для измерения угла поворота и передатчиком, который пересылает эти данные в бортовой компьютер тележки. На тележке установлены три фотодатчика, регистрирующих луч лазера. Геометрические соотношения для определения положения тележки остаются теми же, что и при использовании звуковых маяков, однако острота фокусировки, лазерного луча обеспечивает повышение точности измерений. Принцип действия лазерной навигационной системы показан на рис. 14.4.

Рис. 14.4. РК с лазерной навигационной системой

1 – лазерный луч; 2 – антенна радиопередатчика; 3 – фотодатчики;

4 – приемная антенна тележки; 5 – лазерный маяк,

снабженный радиопередатчиком значений угла поворота маяка

Распознавание настенной маркировки. На боковых стенах помещения наносится маркировка в виде парных вертикальных полос. Бортовая телекамера или другая видеокамера, идентифицируя эту маркировку, позволяет выбрать направления на указанные метки, затем компьютер определяет положение тележки.

Устройства для обхода препятствий. Практически во всех РК используют датчики малых расстояний и контактные датчики для предотвращения наезда на препятствия. В последних разработках РК эти средства дополняются ультразвуковыми локаторами, оптическими дальномерами и зрительными камерами, позволяющими выявлять препятствия на достаточном удалении. При обнаружении препятствия реализуется заранее запрограммированный алгоритм обхода, затем тележка возвращается на заданный маршрут.

В настоящее время японские технические разработки в области РК концентрируются на следующих основных направлениях:

1) системы автономной навигации;

2) системы навигации гибридного типа, сочетающие автономную навигацию с движением по размеченному маршруту;

3) средства передачи информации между несколькими тележками;

4) управление независимым перемещением нескольких тележек;

5) интерфейс человек-машина в системах РК;

6) снижение стоимости и повышение эксплуатационных характеристик;

7) разработка систем РК для новых областей применения(в сельском хозяйстве, горнодобывающей промышленности, строительстве и др.);

8) системы РК для особо чистых помещений в электронной промышленности;

9) обеспечение безопасности в системах РК;

10) оснащение тележек дополнительными рабочими органами (например, манипуляционными роботами).

Самоходные тележки бывают, в основном, трех типов. Загрузка и разгрузка тележек первого типа осуществляется с помощью стационарных подъемных столов или ПР.

Второй тип тележки имеет подъемный стол, с помощью которого груз забирается с двухтумбовых подставок. Тележка заезжает в промежуток между стойками, стол поднимает груз с подставки и увозит его в заданное место. При выгрузке тележка въезжает в промежуток между стойками, и стол опускает груз на них.

Более совершенные и мобильные тележки третьего типа, на платформе которых располагается манипулятор. Такие тележки обладают большими технологическими возможностями. Они способны осуществлять загрузку на платформу, как отдельных грузов, так и тару с грузом, развозить в соответствии с программой и выгружать в заданном месте.

Примером самоходной тележки третьего типа может служить транспортная тележка с манипулятором типа МП-12Т. Она состоит из подвесной грузовой платформы на четырехколесном шасси, промышленного робота и бортовой микроЭВМ типа "Электроника-60". Трасса движения выполнена в виде световода из белой полосы. Специальные фотоэлектрические датчики следят за полосой. В передней части подвижной платформы устанавливается устройство, обеспечивающее безопасность движения, справа на борту платформы располагаются датчики распознавания объекта и коррекции.

В зависимости от траектории движения самоходные тележки делятся на три типа.

Первый тип тележек перемещается в одном направлении. При этом загрузка и разгрузка осуществляются при ее отходе от проезжей части задним ходом на каждую позицию. Транспортная платформа имеет одно ведущее колесо и два ведомых. Ведущее колесо снабжается двумя электродвигателями. Один двигатель служит для передачи движения ведущему колесу, а второй, получая сигнал от датчика, поворачивает ведущее колесо вокруг оси, заставляя его следовать по заданной траектории.

Второй тип тележек перемещается в главном направлении вперед и назад с одинаковой скоростью. По своей конструкции платформа тележки симметрична и располагается на двух ведущих и двух ведомых колесах.

Третий тип тележек передвигается в главном направлении вперед и назад с одинаковой скоростью и пониженной скоростью в поперечном направлении. Платформа тележки располагается на двух ведущих и двух ведомых колесах. Данный тип тележки используется, в основном, в качестве автоматической сборочной платформы в гибких сборочных системах.

Из трех типов самоходных тележек наибольшее применение находит второй, имеющий два ведущих и два ведомых колеса. Принцип ее действия следующий.

Каждое ведущее колесо тележки оснащается своим приводом постоянного тока М1 и М2 с блоками управления. Катушки (левая и правая) датчика следят за ходовым приводом, по которому протекает незначительный переменный ток. Если траектория индуктивного кабеля, проложенного под полом прямолинейна, то в левой и правой катушках индуцируются напряжения, равные между собой. В этом случае программа пуска через блоки управления электродвигателями М1 и М2 задает одинаковые частоты вращения. Вследствие этого осуществляется прямолинейное перемещение тележек со скоростью, заданной по программе. На криволинейном участке траектории индуцируемое напряжение, например, в правой катушке датчика становится больше, чем в левой. Этот разбаланс напряжений поступает в дифференциальный усилитель, усилитель мощности и вычислительную схему. Вычислительная схема обрабатывает этот сигнал таким образом, что подается команда в блок управления электродвигателем М2 уменьшить частоту вращения правого ведущего колеса пропорционально разбалансу индуцируемых напряжений. При этом частота вращения электродвигателя М1 поддерживается на уровне, заданной программой задания скорости.

Для управления скоростью перемещения тележки, ее остановки, переключения направления ее движения используется программное устройство. Программное устройство состоит из напольных кодовых плит, установленных на полу. В напольных кодовых плитах применяют постоянные магниты, расположенные в определенной последовательности. При наезде тележки на кодовые плиты приемное устройство обнаруживает их и считывает их расположение и размеры. На основе этой информации блок управления тележки формирует команды управления и выбор маршрута, скорости движения, поворотов и др.

Для управления выбором маршрута тележки применяется и система внешнего управления от ЭВМ. В этом случае под полом располагается несколько ходовых проводов. Тележка следит за тем ходовым проводом, который в данный момент питается током.

Транспортные системы с самоходными тележками позволяют высвободить 30÷40% водителей межцехового транспорта, повысить интенсивность и организованность межоперационных, межучастковых и межцеховых перемещений грузов, значительно сократить численность рабочих на загрузочно-разгрузочных операциях.

Дата: 2019-05-29, просмотров: 407.