Как показывает опыт эксплуатации вакуумных установок циркуляционного типа, расход металла, проходящего через вакуумную камеру, может быть определен из соотношения [28]:

Qм = k*M/t,

где Qм - расход металла, т/мин;

М – масса металла в сталеразливочном ковше, т;

k - кратность циркуляции (в зависимости от решаемых задач может колебаться в пределах 3…5);

t - время, необходимое для вакуумирования металла, мин.

Размеры подъемного и сливного патрубков приняты одинаковыми, следовательно площадь поперечного сечения патрубков можно оценивать из условия максимальной мощности перемешивания металла в ковше за счет истечения расплава из сливного патрубка. Для определения мощности струи металла используем выражение:

W = 500*S*r*u3,

где W – мощность струи, Вт;

S – площадь поперечного сечения патрубка, м2;

r - плотность металла, т/м3 (для жидкой стали - это 7,2 т/м3);

u – скорость истечения металла, м/с.

Исследования, проведенные сотрудниками МИСиС, позволили получить соотношение, связывающее между собой поперечные сечения рукавов, скорость истечения металла, расход и уровень ввода газа:

Qг = S*(1,2*u+w)*u2/(m2*g*h-1,2*u2),

где Qг – расход несущего газа при фактических значениях температуры и давления, м3/с;

g – ускорение силы тяжести, м/с2;

h – уровень ввода несущего газа, м;

m - коэффициент расхода (для расчетов принимается m2 = 0,32);

w - скорость движения газового пузыря относительно жидкости, м/с.

Величина w может быть оценена из выражения:

w = 0,272*(s*g/r)1/4,

где s - поверхностное натяжение на границе металл-шлак, Н/м.

Для металла можно принять w = 0,31 м/с.

Используя выражение для мощности истекающей струи металла, можно получить:

W = 500*r*Qг*(m2*g*h-1,2*u2)/u/(1,2*u+w)

Дифференцируя W по u и приравнивая производную нулю, можно получить уравнение для определения оптимальной скорости металла в сливном патрубке:

u3+1,25*w*u2-0,347*m2*g*h*w = 0.

Это уравнение может быть решено численно, например, методом последовательных приближений.

При w = 0,31 м/с и m2 = 0,32 это уравнение может быть записано в виде:

u3+0,39*u2 = 0,34*h = 0.

Это значит, что если выбран уровень ввода газа h, то соответствующая ему скорость истечения металла в сливном рукаве является оптимальной, то есть поддержание этой скорости в патрубке за счет регулирования расхода газа, подводимого к подъемному рукаву, обеспечивает максимальную скорость перемешивания в ковше.

Так как расход металла через вакуумную камеру определен в зависимости от решения технологической задачи коэффициентом кратности циркуляции, то площадь поперечного сечения рукавов камеры может быть определена из соотношения:

S = Qм/(60*r*u) или S = k*M/(60*t*r*u).

По уравнению вычисляется расход несущего Qг газа при фактических значениях температуры и давления. Остальные параметры вакуумной камеры выбираются из конструктивных соображений.

В данном проекте необходимо определить основные параметры вакуумной камеры циркуляционного типа для обработки массы металла в ковше вместимостью 200 т и кратностью циркуляции k = 4. Время вакуумной обработки t = 12 мин.

Скорость циркуляции металла через вакуумную камеру:

Qм = k*M/t = 4*200/12 = 66,7 т/мин.

Приняв уровень ввода аргона в подъемный патрубок h = 1 м, получим скорость истечения металла в сливном патрубке:

u3+ 0,39*u3-0,34*h = 0

Отсюда: u = 0.63 м/с.

Площадь поперечного сечения рукава и его диаметр:

S = Qм/(60*r*u) = 66.7/(60*7,2*0,63) = 0,245 м2;

D = 2*103*(S/p)1/2 = 2*103*(0.245/3.14)1/2 = 560 мм.

Расход несущего газа:

Qг = S*(1.2*u+w)*u2/(m2*g*h-1.2*u2) = =0.245*(1.2*0.63+0.31)*0.632/(0.32*9.81*1-1.2*0.632) = 0.039 м3/с.

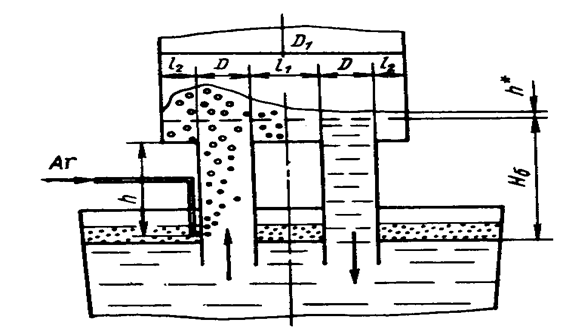

Для нахождения расхода газа при нормальных условиях нужно определить уровень металла в вакууматоре. Для этого необходимо определить поперечное сечение камеры. Диаметр камеры можно найти из условия, что в днище должны разместиться два патрубка:

D1 >= 2*D+l1+2*l2,

где l1 – расстояние между внутренними стенками патрубков, м;

l2 – расстояние от внутренней стенки патрубка до цилиндрической части, м;

D – внутренний диаметр патрубка, м;

D1 – диаметр вакуумкамеры, м.

Расстояние между патрубками l1 (рис. 6.1, 6.2) зависит от их конструкции и включает толщину внутренней футеровки патрубков, толщину металлической арматуры патрубков и фланцев для их крапления, если они разъемные, или толщину наружной футеровки:

l1 = 2*d1+2*d2+2*d3+d,

где d - расстояние между кожухами патрубков для их возможного крепления (d = 300…400 мм);

d1 –толщина рабочего слоя внутренней футеровки патрубка (периклазохромитовые изделия толщиной 125 мм);

d2 – толщина набивной массы между рабочим слоем и металлическим кожухом (d2 = 40 мм);

d3 – толщина металлического кожуха (d3 = 20…30 мм).

Следовательно:

D1 >= 2*D+1.10, м.

Дата: 2019-05-29, просмотров: 369.