АСУ «Производство» является элементом интегрированной АСУ ККЦ и предназначена для планирования, управления, учета хода производства, технико-экономического анализа, а также обеспечения информацией смежных систем верхнего и нижнего уровней.

АСУ «Производство» включает в себя четыре подсистемы:

- подсистему оперативного планирования производства;

- подсистему информационного обеспечения производства;

- подсистему учета технико-экономического анализа хода производства;

- исследовательскую подсистему.

1. В подсистему оперативного планирования входят:

- оперативное планирование, обеспечивающее формирование и оперативную корректировку компактного графика;

- расчет потребности в основном сырье;

- анализ обеспечения МНЛЗ металлом с учетом месячной спецификации для выполнения заказов.

Оперативное управление выполнения контактного графика включает:

- направление плавки на технологическую операцию;

- выдачу задания на подготовку ферросплавов;

- слежение за потребностью в чугуне, в совках с металлоломом, в сыпучих шихтовых материалах и ферросплавах;

- слежение за выполнением сменно-суточного задания;

- анализ необходимости пересчета контактного графика.

2. Подсистема информационного обеспечения персонала, выполняет следующие функции:

а) ответы на запросы персонала с выдачей данных:

- о количестве и характеристиках шихтовых материалов;

- о ходе выплавки стали в конвертере;

- о химическом составе чугуна, стали и шлака;

- о длительности периодов выплавки и обработки стали;

- о межплавочных простоях;

- о виде и ходе внепечной обработки плавки.

б) формирование плавильного журнала и итоговых данных за смену;

в) информация о состоянии агрегатов и оборудования;

г) информация о наличии шихтовых материалов.

3. Подсистема учета и технико-экономического анализа хода производства реализует такие функции:

а) учет производства, включающий:

- производство металла;

- расчет плана производства за сутки и с начала месяца;

- выполнение плана производства.

б) учет использования рабочего времени;

в) учет расхода шихтовых материалов;

г) контроль за качеством металла;

д) учет стойкости оборудования, включающий продолжительность межремонтного периода основного оборудования;

е) расчет технико-экономических показателей.

АСУ ТП «Доводка»

Основные функции АСУ ТП «Доводка» следующие:

1. Информационные:

- измерение химического состава и массы жидкого металла в ковше;

- измерение температуры и окисленности металла в ковше;

- расход порошковых материалов, вдуваемых в ковш;

- расход аргона на транспортировку материалов, вдуваемых в ковш;

- давление и расход аргона на продувку металла в ковше;

- количество и температура отходящих газов в ковше, их состав;

- давление под уплотнительной крышкой ковша;

- содержание кислорода под уплотнительной крышкой ковша;

- электрические параметры нагрева металла в ковше;

- положение графитовых электродов;

- масса алюминиевой и порошковой проволоки, вводимой в ковш;

- продолжительность электродугового нагрева, продувки аргоном, вдувания порошков и суммарное время обработки.

2. Управляющие:

- управление взвешиванием, транспортировкой и подачей порошкообразных материалов;

- управление взвешиванием, транспортировкой и подачей ферросплавов, легирующих и модифицирующих кусковых материалов;

- расчет и подача количества алюминия;

- управление электродуговым нагревом металла;

- управление газоотводящим трактом;

- управление продувкой металла аргоном;

- регистрация отклонений контролируемых параметров от заданных значений и др.

Режимы работы АСУ ТП «Доводка»:

- ручной, наладочный;

- дистанционный (с поста управления);

- «совет мастеру», когда система дает рекомендации по ведению процесса;

- автоматизированный, при котором работа оборудования происходит по командам вычислительного комплекса.

АСУ ТП «Вакуумирование»

АСУ ТП «Вакуумирование» выполняет следующие основные функции:

1. Информационные:

- масса стали в ковше;

- масса стали в вакууматоре;

- температура металла в ковше;

- уровень металла и шлака в ковше;

- окисленность металла в ковше;

- содержание углерода в стали по температуре ликвидус;

- температура стенок, футеровки и рабочего пространства а период нагрева вакуумкамеры;

- остаточное давление (вакуум) в вакуумкамере;

- температура газов после охладителя;

- расход., давление и количество подаваемого аргона;

- расход, давление и количество азота;

- расход, давление и количество воды на газоохладитель, на охлаждение электрододержателя;

- уровень воды в газоохладителе;

- уровень материалов в бункерах ферросплавов и ы шлюзовом устройстве;

- параметры энергоносителей к пароэжекторному насосу;

- расход, давление природного газа и воздуха на сушку вакуумкамеры.

Сбор и обработка информации построена на базе микропроцессорных контроллеров «Димиконт» и «Ломиконт», а также вычислительного комплекса СМ-1800 [6].

Функции регулирования давления аргона и азота и управления их подачей, а также регулирования расхода природного газа и соотношения газ-воздух, подаваемых для сушки футеровки вакуумкамеры на стенде, выполняет логический микропроцессорный контроллер («Ломиконт»).

Для возможности дистанционного управления регулирующими клапанами предусмотрены блоки управления БРУ и задатчики РЗД.

Кроме того, «Ломиконт» выполняет функции управления пароэжекторным насосом и дожигающим устройством.

Для отображения информации применен дисплейный микропроцессорный контроллер («Домиконт», который по команде оператора или программно формирует и высвечивает на экране дисплея мнемосхемы, таблицы, графики, гистограммы, а также осуществляет допусковый контроль технологических параметров и параметров оборудования, сигнализацию отклонения параметров от заданных значений и печать протокола процесса вакуумирования.

Вычислительным комплексом СМ-1800 производится:

- расчет массы металла в вакууматоре;

- расчет массы присадок и управления их подачей;

- прогнозирование состава и температуры металла по ходу процесса вакуумирования;

- обмен информацией с цеховой АСУ «Производство»;

- контроль работы горелок стенда сушки и устройства дожигания отходящих газов;

- контроль факела дожигающего устройства;

- давление газа к горелкам дожигающего устройства;

- сигнализация отклонения параметров вакуумирования от заданных.

2. Управляющие:

- движением вакуумкамеры;

- расчет массы присадок и управление их подачей;

- пароэжекторным насосом;

- дожигающим устройством;

- подачей и стабилизации давления аргона и азота, подаваемых в вакуумкамеру.

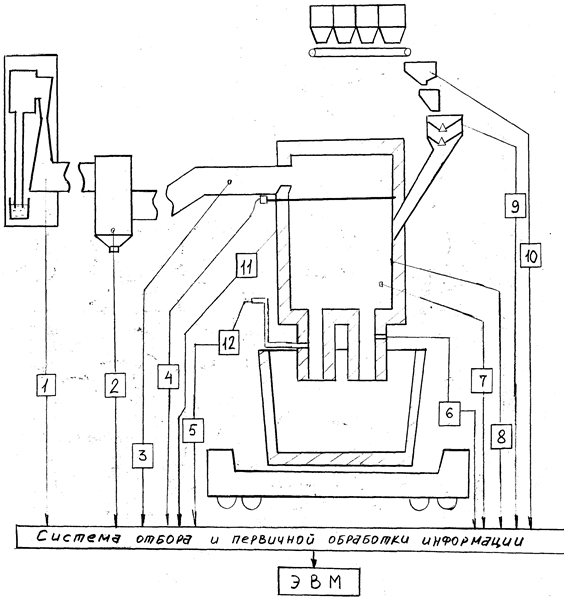

Объем автоматического контроля и регулирования представлен на схемах автоматизации (рис. 8.1, 8.2).

Связь

Проектом предусмотрены следующие виды связи:

- связь с помощью телефонов, включенных в цеховую АТС;

- диспетчерская телефонная связь абонентов цеха с цеховым диспетчером, спомощью коммутаторов;

- прямая двухсторонняя громкоговорящая связь с помощью аппаратуры ПТС-А «Прогресс»;

- распорядительно-поисковая громкоговорящая связь;

- административная связь руководителей цеха с подчиненными с помощью коммутаторов;

- технологическое и диспетчерское промышленное телевидение;

- радиосвязь машинистов кранов с операторами.

Дата: 2019-05-29, просмотров: 374.