1 – контроль работы вакуумного пароэжекторного насоса; 2 – измерение температуры отходящих газов; 3 – определение состава отходящих газов; 4 – контроль работы графитового электрода для нагрева вакуумкамеры; 5 – контроль расхода подаваемого аргона; 6 – определение химического состава и температуры обрабатываемого металла; 7 – измерение остаточного давления в вакуумкамере; 8 - измерение температуры футеровки вакуумкамеры; 9 – контроль системы загрузки сыпучих и ферросплавов; 10 – определение массы подаваемых сыпучих и ферросплавов; 11 – контроль положения вакуумкамеры; 12 – контроль давления подаваемого аргона и определение объема аргона за весь цикл обработки

Приложение 1

Выбор и расчет количества основного технологического

Оборудования отделения ковшевой обработки стали

Технологическое оборудование

Сталеразливочные ковши

Вместимость сталеразливочного ковша определяется вместимостью конвертера, и в проектируемом цехе составляет 220 т при вместимости конвертера 200 т [*].

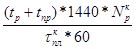

Число сталеразливочных ковшей в цехе (Nск) рассчитывается по формуле:

Nск =  *(tз +

*(tз +  ) + nрм + nз ,

) + nрм + nз ,

где n  - число ковшей стали, разливаемых за сутки, шт;

- число ковшей стали, разливаемых за сутки, шт;

tз – задолженность сталеразливочного ковша на разливке одной плавки (составляет 6,5 ч) [*];

tрф – затраты времени на ремонт футеровки ковша (составляют 15,6 ч);

nрм и nз – соответсвенно число ковшей на капитальном ремонте (кожуха, механических устройств и пр.) и запасных (обычно по одному), шт;

Ф – стойкость футеровки ковша (составляет 10…15 плавок);

С – коэффициент, учитывающий организационные задержки (принимается равным 0,8).

Число ковшей стали, разливаемых за сутки, соответствует числу плавок:

n  =

=  ,

,

где N  - число постоянно работающих конвертеров, шт;

- число постоянно работающих конвертеров, шт;

t  - длительность цикла конвертерной плавки (см. п.2.1.), мин.

- длительность цикла конвертерной плавки (см. п.2.1.), мин.

Принимаю:

- стойкость монолитной футеровки ковша 15 плавок;

- техническая характеристика ковша: высота – 4890 мм, ширина по цапфам – 4890 мм, ширина по носку – 5945 мм.

Согласно вышеприведенным формулам имеем:

n  =

=  = 35,87 ковшей;

= 35,87 ковшей;

Nск =  *(6,5+

*(6,5+  )+1+1 = 16,1 ковшей.

)+1+1 = 16,1 ковшей.

Принимаю в цехе 17 сталеразливочных ковшей.

Шлаковые чаши

Выбор емкости чаш определяется количеством (объемом) образующегося на плавке шлака. Объем шлака (Vшл) на плавку можно рассчитать по формуле:

Vшл =  ,

,

где G  - максимальная масса плавки, т;

- максимальная масса плавки, т;

Р  - максимально возможное количество образующегося шлака, % от массы плавки;

- максимально возможное количество образующегося шлака, % от массы плавки;

rшл – плотность шлака, т/м3 (изменяется в пределах 2,3…2,5 т/м3).

Количество шлаковых чаш (Nшл) определяется по формуле:

Nшч =  *1,15,

*1,15,

где ån  - потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

- потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

1,15 – коэффициент запаса;

tоб – время оборачиваемости шлаковых чаш, ч.

В настоящее время при организации вывоза шлака с помощью шлакового пролета или крановой эстакады время оборачиваемости чаш составляет 3…6 ч.

Максимальное число шлаковых чаш без учета их оборачиваемости рассчитывается по формуле:

ånшч =  * nшч,

* nшч,

где nшч – число шлаковых чаш, шт.

Известно:

- максимальная масса плавки 250 т;

- на плавке образуется 15 % шлака от массы плавки;

- шлак вывозится из цеха через шлаковый пролет составами.

Тогда на плавке образуется шлака:

Vшл =  = 15,6 м3.

= 15,6 м3.

Принимаю к установке на плавку под конвертер одну чашу емкостью 16 м3.

Согласно приведенным выше формулам имеем:

ånшч =  *1 = 35,87 чаш;

*1 = 35,87 чаш;

Nшч =  *1,15 = 7,7 чаш.

*1,15 = 7,7 чаш.

Принимаю для обслуживания цеха 8 чаш.

Крановое оборудование

Разливочные краны

Выбор разливочного крана производится в зависимости от вместимости выбранного сталеразливочного ковша, ширины принятого пролета и необходимой высоты подъема.

В общем случае, суточная потребность в разливочном кране (åtРкр) определяется по формуле:

åtРкр =  ,

,

где N  - число постоянно работающих конвертеров;

- число постоянно работающих конвертеров;

tр – затраты времени на собственно разливку одного ковша стали, мин;

tпр – затраты времени на прочие операции, связанные с разливкой одного ковша, мин;

t  - длительность конвертерной плавки, мин.

- длительность конвертерной плавки, мин.

Затраты на собственно разливку определяется прямым хронометражом или расчетом, или принимается на основе справочного материала и рекомендаций проектных организаций. При разливке стали со стенда затраты времени на собственно разливку не учитываются (tр = 0).

Затраты времени на прочие операции зависят от: вида операций, выполняемых краном и связанных непосредственно с разливкой стали; схемы грузопотока и конструктивных решений отделения разливки.

Длительность конвертерной плавки определяется из условия средней интенсивности продувки металла (в проектируемом цехе равной 4,2 м3/(т*мин)).

Тогда:

| Периоды | Длительность, мин |

| Завалка скрапа | 2,0 |

| Заливка чугуна | 2,0 |

| Продувка | 17,14* |

| Отбор проб, замер температуры и ожидание анализа | 4.0 |

| Додувка | 2.0 |

| Слив металла | 5.0 |

| Слив шлака | 2.0 |

| Подготовка конвертера | 3.0 |

| Неучтенные задержки | 3.0 |

| ИТОГО | 40.14 |

· - определено расчетом:

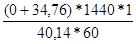

t =  = 17,14 мин,

= 17,14 мин,

где 16,0 – длительность продувки при интенсивности 4,5 м3/(т*мин) [**].

Потребное количество кранового оборудования определяется по формуле:

Nкр =  ,

,

где åtкр – суммарная суточная потребность в кране;

m – коэффициент, учитывающий затраты времени на вспомогательные операции. Принимается обычно во всех случаях равным 1,15 (15% от времени основных работ);

С – коэффициент использования рабочего времени крана. Принимается равным 0,8;

24 – число часов в сутках.

Известно: ОНРС с линейным расположением машин, ширина разливочного пролета 16 м.

Принимаю:

- вместимость сталеразливочного ковша 220 т [*];

- мостовой разливочный кран с параметрами: грузоподъемность 280+100/20 т, пролет 15,5 м, высота подъема крюков 36+36/40 м, скорость подъема 9,6+7,5/15,0 м/мин, скорость передвижения главной тележки 30, вспомогательной 30 и моста крана 60 м/мин [*];

- разливка на машинах с применением консольно-поворотных стендов.

Затраты времени на прочие операции, связанные с разливкой одного ковша, для рассматриваемого случая составят:

tпр = 7,38+7,38+20 = 34,76 мин,

где 7,38 – затраты времени на перестановку ковша со сталевоза на разливочный стенд и пустого – обратно, мин [*];

20 – средние затраты времени, связанные с обработкой стали в отделении ковшевой обработки, мин [*].

Согласно прведенным выше формулам имеем:

Согласно прведенным выше формулам имеем:

åtРкр =  = 20,78 ч;

= 20,78 ч;

Nкр =  = 1,24 крана.

= 1,24 крана.

Учитывая высокую загруженность и назначение, принимаю к установке в разливочном пролете ОНРС с линейным расположением машин четыре разливочных крана.

Дата: 2019-05-29, просмотров: 341.