ОБОСНОВАНИЕ ПРОЕКТА СТРОИТЕЛЬСТВА

КИСЛОРОДНО-КОНВЕРТЕРНОГО ЦЕХА №2 ОАО «ММК»

Общая характеристика комбината

Сырьевая база предприятия

Снабжение железорудным сырьем ОАО «ММК» в настоящее время сориентировано на привозные руды и руды местных месторождений. Потребность ММК в железорудном сырье составляет около 14 млн.т/год. Сырьевой базой ММК на ближайшее время остается рудник Малый Куйбас (общий объем добываемого сырья равен 1,5 млн.т сырой руды в год), рудник горы Магнитной, Качканарское и Лисаковское месторождения. Мощность горно-обогатительного комбината близ Лисаковского месторождения составляет около 35 млн. т/год исходной руды с содержанием железа 47,5 %.

Другим немаловажным источником получения местного сырья являются отвальные шлаки, которых насчитывается около 150 млн. т. В шлаках ММК содержится до 30 % железа.

Снабжение известняком ММК осуществляется с Агаповского месторождения (промышленные запасы известняка около 100 млн.т). В год добывается около 420 тыс. т сырого известняка. В зависимости от содержания основных компонентов различают три сорта известняков, состав которых приведен в табл. 1.1.

Таблица 1.1

Состав известняка

Компоненты

Содержание, %

Снабжение ММК доломитом осуществляется с Лисьегорского месторождения, промышленные запасы доломита которого составляют около 31 млн.т. Огнеупорная глина доставляется с Южно-Уральского рудника (промышленные запасы глины около 435 млн. т). Подготовка флюсовых материалов производится на базе Агаповского месторождения известняка.

В составе горно-обогатительного производства ММК эксплуатируются:

- дробильно-сортировочная фабрика № 2;

- дробильно-обогатительная фабрика № 5;

- агломерационные фабрики №№ 2, 3, 4 с общей площадью спекания 898,5 м2.

В состав известняково-доломитового производства входят:

- горный цех, объединяющий известняковый и доломитовый карьеры;

- дробильно-сортировочная фабрика;

- известняково-обжиговая фабрика № 1 с двумя вращающимися печами и дробильным отделением;

- известняково-обжиговая фабрика № 2 с печью КС-1200, производящая известь для кислородно-конвертерного цеха;

- известняково-обжиговая фабрика № 3, в состав которой входят дробильно-сортировочная фабрика и шахтные печи по обжигу известняка и доломита.

Коксохимическое производство ММК имеет в своем составе:

- углеподготовительный цех;

- три коксовых цеха (семь коксовых батарей);

- цех улавливания химпродуктов № 1 и 2;

- смолоперерабатывающий цех (введен в эксплуатацию в 1980 г. и имеет общее производство 315 тыс. т/год);

- химустановку (биохимочистку).

Огнеупорное производство ММК включает:

- шамотный цех № 1 (введен в 1935 г.), морально и физически устаревший;

- шамотный цех № 2 (введен в 1965 г.) с шамотно-обогатительной установкой, состоящий из двух вращающихся печей и участков вспомогательного назначения;

- участок переработки огнеупорного лома (введен в 1987 г.), где на установке по переработке огнеупорного лома ежегодно перерабатывается 110…120 тыс. т огнеупоров, из которых 60…70 тыс. т отбирается для дальнейшего использования [6].

Вариант строительства ККЦ № 2 ММК

Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ОНРС до сортового стана. Также это позволяет объединить объекты подсобного и обслуживающего назначения (электроподстанцию, компрессорную, котельную и др.) с работающим блюмингом.

УСТРОЙСТВО И ОБОРУДОВАНИЕ ЦЕХА

ПРОИЗВОДСТВЕННАЯ СТРУКТУРА

ОТДЕЛЕНИЯ КОВШЕВОЙ ОБРАБОТКИ СТАЛИ

Организация грузопотоков

Основными грузопотоками в отделении ковшевой обработки является грузопоток жидкой стали и грузопоток сыпучих и ферросплавов.

Доставка жидкого металла в отделение ковшевой обработки осуществляется в сталеразливочных ковшах на самоходных сталевозах. Далее, с помощью разливочных кранов ковши с металлом передаются на сталевозы агрегата «печь-ковш», либо вакууматора. После обработки ковши транспортируются в ОНРС с помощью разливочных кранов грузоподъемностью 280+100/20 т [см.прил.1].

Сыпучие, кусковые материалы и ферросплавы подаются в отделение ковшевой обработки стали по конвейерному тракту из бункеров отделения приема сыпучих и ферросплавов. Перед непосредственной загрузкой сыпучих и ферросплавов в ковш производится их взвешивание с точностью ± 10 кг.

И на главных рабочих местах

Правильная организация труда в отделении обеспечивает ритмичную работу и дает возможность поддерживать объем производства на заданном уровне.

Режим работы агрегатов в отделении ковшевой обработки - непрерывный. Работа промышленно-производственного персонала, обслуживающего агрегаты, организуется по четырех бригадному графику при непрерывной производственной неделе с восьмичасовой рабочей сменой. Каждый агрегат обслуживают два оператора в смену.

Выбор расположения рабочих мест осуществлен с учетом специфики и особенностей размещения технологического оборудования, протяженности и оснащенности зон обслуживания, условий труда, а также трудовых функций работающих.

Постоянные рабочие места находятся в посту управления, расположенном на рабочей площадке.

Функции по текущему обслуживанию оборудования, кроме технологического персонала, возлагается на дежурный персонал проектируемого ККЦ (профилактический осмотр оборудования, устранение мелких неисправностей, возникающих в процессе работы оборудования, смазка узлов и механизмов, участие в выполнении ремонтных работ, проводимых ремонтным персоналом цеха).

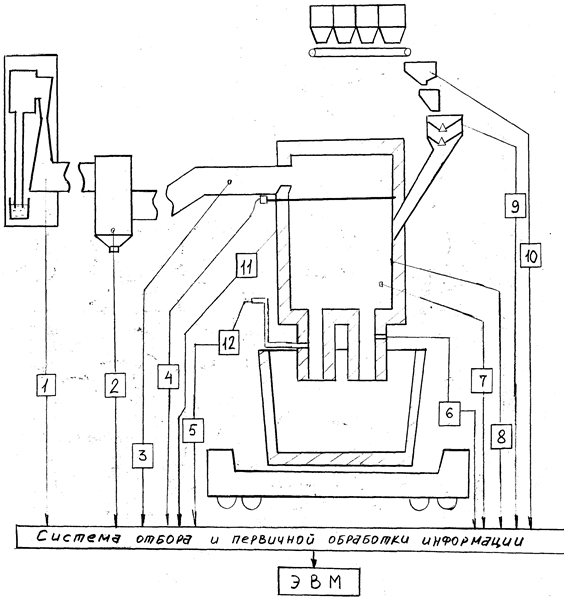

Рис. 3.1 Схема управления отделением ковшевой обработки

КОВШЕВАЯ ОБРАБОТКА СТАЛИ

На современном этапе производства стали в кислородных конвертерах необходима ее последующая ковшевая обработка. Внепечная обработка позволяет выплавлять в конвертерах широкий сортамент легированных сталей, идентичных по качеству металлу мартеновского и электропечного производств. Использование того или иного вида внепечной обработки конвертерной стали должно рассматриваться исходя из экономических соображений и применительно к каждому классу стали.

Удаление вредных примесей из металла в плавильных агрегатах до требуемых значений экономически нецелесообразно, а в ряде случаев и невозможно. При обработке же стали в ковшах, создаются оптимальные условия для десульфурации, дефосфорации и удаления неметаллических включений.

Методы внепечной обработки стали могут быть условно разделены на простые (обработка металла одним способом) и комбинированные (обработка металла несколькими способами). К рассмотренным выше простым методам относятся:

- обработка металла вакуумом;

- продувка инертным газом;

- обработка металла синтетическим шлаком, жидкими или твердыми шлаковыми смесями;

- введение реагентов вглубь металла.

Основными недостатками перечисленных простых способов обработки металла являются: а) необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше; б) ограниченность воздействия на металл (только десульфурация, только дегазация и т.п.).

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов, когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций. Одним из наиболее современных комбинированных агрегатов является установка типа «печь-ковш».

Основные же способы внепечного вакуумирования стали, применяющиеся в промышленном масштабе, обычно делят на три группы: вакуумирование в ковше, струйное вакуумирование и обработка металла вне ковша в специальной вакуумкамере. Однако, наибольшее распространение, вследствие меньших потерь температуры металла при обработке, меньшего количества сопутствующего оборудования (а следовательно - дешевизны) и более качественных получаемых результатов, получил метод вакуумной обработки металла порциями, а именно порционное (DH-процесс) и циркуляционное вакуумирование стали (RH-процесс).

Вынесение части операций рафинирования из плавильного агрегата на установку «печь-ковш» дает следующие преимущества:

- повышается производительность плавильного агрегата;

- увеличивается стойкость футеровки;

- снижается потребление энергоносителей.

Установки типа «печь-ковш» выгодно отличаются универсальностью, гибкостью и высокими технологическими результатами.

Установка циркуляционного вакуумирования стали (УЦВС) перед установкой порционного вакуумирования имеет ряд преимуществ, а именно – более низкие капитальные затраты на строительство, отсутствие тяжелого и, следовательно, дорогостоящего сопутствующего оборудования (гидравлики, механизмов перемещения камеры и др.), а также меньшее время обработки плавки. На УЦВС возможна обработка нераскисленной или полураскисленной конвертерной стали, для производства нестареющего металла глубокой и особосложной вытяжки (автолист, жесть и др.) [1, 27].

В проекте предусмотрена установка одного агрегата «печь-ковш» и одной установки циркуляционного вакуумирования стали. Агрегаты размещаются над дополнительным сталевозным путем, расположенном между основными. Каждый агрегат обслуживается разливочным краном МНЛЗ того пролета, где он расположен.

На агрегате «печь-ковш» осуществляются следующие технологические операции:

- нагрев металла с помощью заглубленных электрических дуг;

- продувка металла инертным газом (аргоном);

- рафинирование под белым основным шлаком;

- замер температуры и отбор проб металла;

- введение в металл алюминиевой проволоки и присадка кусковых материалов (ферросплавов).

Ковшевой обработке на агрегате «печь-ковш» подвергаются такие стали, как низколегированные трубного сортамента с содержанием серы не более 0,005 % (типа 09Г2ФБ, 09Г2БТ), особонизкосернистые и особонизкоуглеродистые (типа 09Г2С, 50ХГФА), низколегированные с содержанием серы не более 0,010 % (типа 22Ю), нестареющая автолистовая сталь марки 08Ю, а также все марки стали, температура которых не позволяет провести их обработку на обычных агрегатах доводки стали [24].

Установка циркуляционного вакуумирования стали предназначена для:

- удаления растворенных в металле газов (кислорода, водорода, азота);

- углеродистого раскисления стали (релейной, трансформаторной, динамной, автоматной) с уменьшением содержания углерода до 0,010 %;

- корректировки по химическому составу;

- корректировки по температуре [25].

КОНСТРУКЦИЯ И ОБОРУДОВАНИЕ

АГРЕГАТА «ПЕЧЬ-КОВШ»

Процесс обработки на агрегате осуществляется в ковше с основной футеровкой, который закрывается полностью водоохлаждаемым сводом. Подача электроэнергии осуществляется с помощью трех графитовых электродов.

Агрегат имеет два стенда, обслуживаемые одним трансформатором и одним комплектом электродов. «Печь-ковш» включает в себя следующие группы оборудования, узлы и системы:

- каркас установки со встроенными помещениями поста управления и трансформатора;

- система хранения, дозирования и механизированной подачи сыпучих (ферросплавов);

- тракт подачи сыпучих;

- трайб-аппараты для ввода в металл алюминиевой проволоки;

- две водоохлаждаемые крышки сводов;

- механизм подъема сводов;

- поворотный электродный портал с графитовыми электродами;

- трансформатор;

- система высокого тока (для передачи электроэнергии от трансформатора к электродам);

- системы для донной продувки;

- две аварийные верхние фурмы;

- манипуляторы для измерения температуры и отбора проб металла;

- стенд наращивания электродов;

- два сталевоза.

Применяемый на проектируемом агрегате «печь-ковш» трансформатор имеет номинальную мощность 32,0 МВ*А, силу тока электрода 59,6 кА и диапазон вторичных напряжений 420…218 В [20].

Агрегат «печь-ковш» размещается в пролете МНЛЗ № 3. Ширина пролетов машин – по 16 м (см. лист 1) [18].

Для установки «печь-ковш» характерны следующие отличительные конструктивные признаки [26]:

1. Токопроводящие консоли электродов:

- токопроводящие консоли электродов выполнены из медноплакированного стального листа и имеют жесткую блочную конструкцию. Блочный профиль с интегрированными каналами охлаждающей воды обеспечивает высокую прочность консолей, которая позволяет высокую скорость регулирования;

- компактная конструкция токопроводящих консолей обеспечивает минимальный распад электродов при максимально свободном пространстве;

- основная изоляция между консолью и подъемной стойкой с обеих сторон охлаждается водой;

- через контактную щеку электроды зажимаются в консоли с помощью тарелочных пружин. Силу зажима можно ослабить с помощью гидравлического цилиндра. Вся система интегрирована в консоль и тем самым защищена от электрического, электромагнитного и теплового воздействия;

- конструкция консолей уменьшает реактанс и омическое сопротивление и позволяет максимально использовать электрическую энергию;

- электрические консоли практически не требуют технического ухода.

2. Конструкция свода:

- свод установки «печь-ковш» является полностью водоохлаждаемым. Внешняя часть свода выполнена в виде конструкции «труба в трубе», центральная часть свода имеет блочную конструкцию. Нанесение огнеупорной массы на внутреннюю поверхность свода позволяет минимизировать падение температуры;

- свод «печи-ковша, имеющий самонесущую конструкцию, с одной стороны поддерживается вилочным порталом с направляющей стойкой, этим данная конструкция отличается от обычных конструкций с двумя портальными кронштейнами;

- в центральной части свода находятся три отверстия для электродов;

- свод присоединен к системе пылеулавливания. Нижнее давление под сводом управляется дополнительным компрессором и клапаном канала отходящих газов;

- в своде есть отверстия для фурмы измерения температуры и взятия проб, для подачи легирующих, для аварийной фурмы, для подачи проволоки, а также измерения давления в печи. Оба отверстия для продувки через фурму и для фурмы измерения температуры и взятия проб закрываются шиберной заслонкой, приводимой в действие пневматически.

3. Портал свода:

- крышка поднимается и опускается с помощью подъемной стойки свода, для того чтобы находящийся под ним ковш мог выезжать и въезжать. Каждая установка «печь-кош» имеет свой собственный портал;

- подъемная стойка свода оснащена косороликовой направляющей призматической формы. Цилиндр подъема, приводимый в действие цилиндрически, интегрирован в подъемную стойку;

- конечные позиции свода контролируются конечным выключателем;

- сводный портал защищен предохранительным кожухом от излучения жидкой стали.

4. Электродный портал:

- сдвоенная установка «печь-ковш» оснащена только одним электродным порталом, обе установки обслуживаются по очереди;

- электродный портал состоит из трех электродных подъемных стоек, а также каркаса с поворотным устройством;

- роликовые опоры для направления опорных стоек встроены в портал установки на двух уровнях. Подъемные стойки перемещаются на роликовых опорах. Следовательно, ходовая поверхность подъемных стоек подвергается механической обработке, поэтому ее необходимо содержать всегда в чистоте;

- верхнее и нижнее конечное положение подъемных стоек контролируются конечными выключателями;

- портал гидравлически фиксируется в обоих конечных положениях (+60 и –60).

5. Система высокого тока. Электрическая энергия для процесса обработки на установке «печь-ковш» подается от трансформатора по линии высокого тока на электроды. В зоне подводящих шин высокого тока магнитные материалы подвергаются нагреванию индукционным током, поэтому стена здания должна иметь как можно меньше металлического армирования. Дальнейшая передача тока осуществляется через:

- гибкие, водоохлаждаемые кабели высокого тока;

- электропроводящие электродные консоли;

- зажимы электрододержателя к графитным электродам, на конце которых образуются электрические дуги.

6. Стенд свинчивания электродов. С точки зрения целесообразности, данный стенд размещен в непосредственной близости от печи. Только таким образом можно избежать простоев во время производственного процесса. Стенды свинчивания электродов сконструированы таким образом, что снятые горячие электроды во время их нахождения на стенде были защищены от тяги воздуха. Сам стенд состоит из рамы, механического зажимного приспособления и защитной трубы. На нижнем конце защитной трубы имеется смотровая дверца, которая делает возможным доступ к острию электрода. Чтобы облегчить крановщикам посадку горячих электродов на стенд и избежать насадки токопроводящей штанги электрода, стенд оснащается воронкообразными отверстиями. Очень короткий электрод вводится в защитную трубу до электродной коробки на нужной высоте и фиксируется механическим зажимным приспособлением. Новая электродная частичная длина с ниппелем позиционируется с помощью крана и специального подвеса с винтовым крючком. После того как электродные коробки продуты сжатым воздухом и фронтальная поверхность очищена от пыли, осуществляется ввинчивание новой частичной длины. Вблизи от стенда свинчивания электродов предусмотрено место для складирования запаса электродов на один день.

7. Графитовые электроды. Во время процесса обработки на установке «печь-ковш» электроэнергия передается через графитовые электроды и с помощью электродуг – жидкому металлу. Чтобы по возможности снизить потери активного сопротивления в электродах, они должны обладать хорошей электропроводимостью. Кроме того, они должны соответствовать следующим требованиям:

- высокая сопротивляемость по отношению к температурам внутри печи;

- невосприимчивость к смене температур;

- достаточная механическая прочность;

- хорошая устойчивость к окислению кислородом воздуха.

Графитовые электроды изготавливаются из особого сорта кокса (менее 1 % содержания золы). Этот сорт кокса размельчается и обжигается во вращающейся трубчатой печи при температуре 1200ºС без доступа воздуха. В материал добавляют коксующиеся связки и размешивают его до тех пор пока не образуется пластичная, готовая к прессовке в теплом состоянии масса. В экструзионном процессе путем сильного сдавливания эта смесь доводится до нужного диаметра. Возникающий таким образом “зеленый” электрод обжигается в кольцевой многокамерной печи в условиях отсутствия доступа воздуха при температуре 1300ºС. После обжига электроды нагреваются без доступа воздуха прямым прохождением тока до температуры 2600…3000ºС. При этом кристаллы растут и в графите происходит кристаллическое упорядочивание. Сразу после графитирования необожженные электроды чистятся и проверяются. Срок изготовления графитовых электродов до их использования составляет от 8 до 12 недель. При особенно высоких нагрузках используются электроды качества LS или AGX, которые до графитирования пропитываются пеком и дополнительно уплотняются отжигом.

8. Продувка инертным газом. Перемешивание металла для гомогенизации температуры и химического состава осуществляется через два продувочных кирпича из огнеупорных материалов, встроенных в днище ковша. Продувочные кирпичи окружены стальным кожухом, который снабжается инертным газом. Инертный газ необходимо подавать под давлением от 16 бар. Объем расхода инертного газа регулируется на вентильном стенде и приспосабливается к различным этапам процесса обработки.

9. Фурма манипулятора (аварийная фурма). При повреждении донной продувки ковша можно с помощью аварийной фурмы вдувать аргон в жидкий металл сверху. Аварийная фурма состоит из стальной трубы, защищенной огнеупорным материалом. Фурма укрепляется зажимным цилиндром, приводимым в действие гидравлически, на подъемно-опускаемом механизме. При погружении фурмы в металл, шлак изнашивает огнеупорный материал, поэтому фурму через определенный период времени использования необходимо заменить. Для замены фурмы необходимо ослабить зажимный цилиндр и с помощью крана поменять фурму. Аварийная фурма используется только в аварийных случаях, так как ее использование и связанные с этим процессы обнаруживают значительно худшие результаты, чем использование донной продувки.

10. Манипулятор для измерения температуры и взятия проб. Использование данного манипулятора делает возможным измерение температуры стали, активности кислорода, зеркала ванны и взятие пробы. Для этого фурму под наклоном (около 10 град.) погружают в ванну на глубину приблизительно 500 мм. Измеренная глубина погружения записывается (запоминается) и используется в этой плавке для других измерений, происходящих на той же глубине жидкой стали.

11. Циркуляционные циклы охлаждающей воды. Охлаждающая вода необходима для частей, которые особенно требовательны к температуре. К ним относятся: свод, консоли, кабели высокого тока, трансформатор и др. На агрегате «печь-ковш» предусмотрены два цикла циркуляции охлаждающей воды (табл. 4.1).

Таблица 4.1

ТЕХНОЛОГИЯ ОБРАБОТКИ СТАЛИ

Таблица 7.2

По цвету

По цвету

По поверхности

Таблица 7.3

Компонент

Содержание в шлаке, %

АСУ ТП «Доводка»

Основные функции АСУ ТП «Доводка» следующие:

1. Информационные:

- измерение химического состава и массы жидкого металла в ковше;

- измерение температуры и окисленности металла в ковше;

- расход порошковых материалов, вдуваемых в ковш;

- расход аргона на транспортировку материалов, вдуваемых в ковш;

- давление и расход аргона на продувку металла в ковше;

- количество и температура отходящих газов в ковше, их состав;

- давление под уплотнительной крышкой ковша;

- содержание кислорода под уплотнительной крышкой ковша;

- электрические параметры нагрева металла в ковше;

- положение графитовых электродов;

- масса алюминиевой и порошковой проволоки, вводимой в ковш;

- продолжительность электродугового нагрева, продувки аргоном, вдувания порошков и суммарное время обработки.

2. Управляющие:

- управление взвешиванием, транспортировкой и подачей порошкообразных материалов;

- управление взвешиванием, транспортировкой и подачей ферросплавов, легирующих и модифицирующих кусковых материалов;

- расчет и подача количества алюминия;

- управление электродуговым нагревом металла;

- управление газоотводящим трактом;

- управление продувкой металла аргоном;

- регистрация отклонений контролируемых параметров от заданных значений и др.

Режимы работы АСУ ТП «Доводка»:

- ручной, наладочный;

- дистанционный (с поста управления);

- «совет мастеру», когда система дает рекомендации по ведению процесса;

- автоматизированный, при котором работа оборудования происходит по командам вычислительного комплекса.

АСУ ТП «Вакуумирование»

АСУ ТП «Вакуумирование» выполняет следующие основные функции:

1. Информационные:

- масса стали в ковше;

- масса стали в вакууматоре;

- температура металла в ковше;

- уровень металла и шлака в ковше;

- окисленность металла в ковше;

- содержание углерода в стали по температуре ликвидус;

- температура стенок, футеровки и рабочего пространства а период нагрева вакуумкамеры;

- остаточное давление (вакуум) в вакуумкамере;

- температура газов после охладителя;

- расход., давление и количество подаваемого аргона;

- расход, давление и количество азота;

- расход, давление и количество воды на газоохладитель, на охлаждение электрододержателя;

- уровень воды в газоохладителе;

- уровень материалов в бункерах ферросплавов и ы шлюзовом устройстве;

- параметры энергоносителей к пароэжекторному насосу;

- расход, давление природного газа и воздуха на сушку вакуумкамеры.

Сбор и обработка информации построена на базе микропроцессорных контроллеров «Димиконт» и «Ломиконт», а также вычислительного комплекса СМ-1800 [6].

Функции регулирования давления аргона и азота и управления их подачей, а также регулирования расхода природного газа и соотношения газ-воздух, подаваемых для сушки футеровки вакуумкамеры на стенде, выполняет логический микропроцессорный контроллер («Ломиконт»).

Для возможности дистанционного управления регулирующими клапанами предусмотрены блоки управления БРУ и задатчики РЗД.

Кроме того, «Ломиконт» выполняет функции управления пароэжекторным насосом и дожигающим устройством.

Для отображения информации применен дисплейный микропроцессорный контроллер («Домиконт», который по команде оператора или программно формирует и высвечивает на экране дисплея мнемосхемы, таблицы, графики, гистограммы, а также осуществляет допусковый контроль технологических параметров и параметров оборудования, сигнализацию отклонения параметров от заданных значений и печать протокола процесса вакуумирования.

Вычислительным комплексом СМ-1800 производится:

- расчет массы металла в вакууматоре;

- расчет массы присадок и управления их подачей;

- прогнозирование состава и температуры металла по ходу процесса вакуумирования;

- обмен информацией с цеховой АСУ «Производство»;

- контроль работы горелок стенда сушки и устройства дожигания отходящих газов;

- контроль факела дожигающего устройства;

- давление газа к горелкам дожигающего устройства;

- сигнализация отклонения параметров вакуумирования от заданных.

2. Управляющие:

- движением вакуумкамеры;

- расчет массы присадок и управление их подачей;

- пароэжекторным насосом;

- дожигающим устройством;

- подачей и стабилизации давления аргона и азота, подаваемых в вакуумкамеру.

Объем автоматического контроля и регулирования представлен на схемах автоматизации (рис. 8.1, 8.2).

Связь

Проектом предусмотрены следующие виды связи:

- связь с помощью телефонов, включенных в цеховую АТС;

- диспетчерская телефонная связь абонентов цеха с цеховым диспетчером, спомощью коммутаторов;

- прямая двухсторонняя громкоговорящая связь с помощью аппаратуры ПТС-А «Прогресс»;

- распорядительно-поисковая громкоговорящая связь;

- административная связь руководителей цеха с подчиненными с помощью коммутаторов;

- технологическое и диспетчерское промышленное телевидение;

- радиосвязь машинистов кранов с операторами.

Приложение 1

Сталеразливочные ковши

Вместимость сталеразливочного ковша определяется вместимостью конвертера, и в проектируемом цехе составляет 220 т при вместимости конвертера 200 т [*].

Число сталеразливочных ковшей в цехе (Nск) рассчитывается по формуле:

Nск =  *(tз +

*(tз +  ) + nрм + nз ,

) + nрм + nз ,

где n  - число ковшей стали, разливаемых за сутки, шт;

- число ковшей стали, разливаемых за сутки, шт;

tз – задолженность сталеразливочного ковша на разливке одной плавки (составляет 6,5 ч) [*];

tрф – затраты времени на ремонт футеровки ковша (составляют 15,6 ч);

nрм и nз – соответсвенно число ковшей на капитальном ремонте (кожуха, механических устройств и пр.) и запасных (обычно по одному), шт;

Ф – стойкость футеровки ковша (составляет 10…15 плавок);

С – коэффициент, учитывающий организационные задержки (принимается равным 0,8).

Число ковшей стали, разливаемых за сутки, соответствует числу плавок:

n  =

=  ,

,

где N  - число постоянно работающих конвертеров, шт;

- число постоянно работающих конвертеров, шт;

t  - длительность цикла конвертерной плавки (см. п.2.1.), мин.

- длительность цикла конвертерной плавки (см. п.2.1.), мин.

Принимаю:

- стойкость монолитной футеровки ковша 15 плавок;

- техническая характеристика ковша: высота – 4890 мм, ширина по цапфам – 4890 мм, ширина по носку – 5945 мм.

Согласно вышеприведенным формулам имеем:

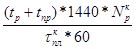

n  =

=  = 35,87 ковшей;

= 35,87 ковшей;

Nск =  *(6,5+

*(6,5+  )+1+1 = 16,1 ковшей.

)+1+1 = 16,1 ковшей.

Принимаю в цехе 17 сталеразливочных ковшей.

Шлаковые чаши

Выбор емкости чаш определяется количеством (объемом) образующегося на плавке шлака. Объем шлака (Vшл) на плавку можно рассчитать по формуле:

Vшл =  ,

,

где G  - максимальная масса плавки, т;

- максимальная масса плавки, т;

Р  - максимально возможное количество образующегося шлака, % от массы плавки;

- максимально возможное количество образующегося шлака, % от массы плавки;

rшл – плотность шлака, т/м3 (изменяется в пределах 2,3…2,5 т/м3).

Количество шлаковых чаш (Nшл) определяется по формуле:

Nшч =  *1,15,

*1,15,

где ån  - потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

- потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

1,15 – коэффициент запаса;

tоб – время оборачиваемости шлаковых чаш, ч.

В настоящее время при организации вывоза шлака с помощью шлакового пролета или крановой эстакады время оборачиваемости чаш составляет 3…6 ч.

Максимальное число шлаковых чаш без учета их оборачиваемости рассчитывается по формуле:

ånшч =  * nшч,

* nшч,

где nшч – число шлаковых чаш, шт.

Известно:

- максимальная масса плавки 250 т;

- на плавке образуется 15 % шлака от массы плавки;

- шлак вывозится из цеха через шлаковый пролет составами.

Тогда на плавке образуется шлака:

Vшл =  = 15,6 м3.

= 15,6 м3.

Принимаю к установке на плавку под конвертер одну чашу емкостью 16 м3.

Согласно приведенным выше формулам имеем:

ånшч =  *1 = 35,87 чаш;

*1 = 35,87 чаш;

Nшч =  *1,15 = 7,7 чаш.

*1,15 = 7,7 чаш.

Принимаю для обслуживания цеха 8 чаш.

Крановое оборудование

Разливочные краны

Выбор разливочного крана производится в зависимости от вместимости выбранного сталеразливочного ковша, ширины принятого пролета и необходимой высоты подъема.

В общем случае, суточная потребность в разливочном кране (åtРкр) определяется по формуле:

åtРкр =  ,

,

где N  - число постоянно работающих конвертеров;

- число постоянно работающих конвертеров;

tр – затраты времени на собственно разливку одного ковша стали, мин;

tпр – затраты времени на прочие операции, связанные с разливкой одного ковша, мин;

t  - длительность конвертерной плавки, мин.

- длительность конвертерной плавки, мин.

Затраты на собственно разливку определяется прямым хронометражом или расчетом, или принимается на основе справочного материала и рекомендаций проектных организаций. При разливке стали со стенда затраты времени на собственно разливку не учитываются (tр = 0).

Затраты времени на прочие операции зависят от: вида операций, выполняемых краном и связанных непосредственно с разливкой стали; схемы грузопотока и конструктивных решений отделения разливки.

Длительность конвертерной плавки определяется из условия средней интенсивности продувки металла (в проектируемом цехе равной 4,2 м3/(т*мин)).

Тогда:

| Периоды | Длительность, мин |

| Завалка скрапа | 2,0 |

| Заливка чугуна | 2,0 |

| Продувка | 17,14* |

| Отбор проб, замер температуры и ожидание анализа | 4.0 |

| Додувка | 2.0 |

| Слив металла | 5.0 |

| Слив шлака | 2.0 |

| Подготовка конвертера | 3.0 |

| Неучтенные задержки | 3.0 |

| ИТОГО | 40.14 |

· - определено расчетом:

t =  = 17,14 мин,

= 17,14 мин,

где 16,0 – длительность продувки при интенсивности 4,5 м3/(т*мин) [**].

Потребное количество кранового оборудования определяется по формуле:

Nкр =  ,

,

где åtкр – суммарная суточная потребность в кране;

m – коэффициент, учитывающий затраты времени на вспомогательные операции. Принимается обычно во всех случаях равным 1,15 (15% от времени основных работ);

С – коэффициент использования рабочего времени крана. Принимается равным 0,8;

24 – число часов в сутках.

Известно: ОНРС с линейным расположением машин, ширина разливочного пролета 16 м.

Принимаю:

- вместимость сталеразливочного ковша 220 т [*];

- мостовой разливочный кран с параметрами: грузоподъемность 280+100/20 т, пролет 15,5 м, высота подъема крюков 36+36/40 м, скорость подъема 9,6+7,5/15,0 м/мин, скорость передвижения главной тележки 30, вспомогательной 30 и моста крана 60 м/мин [*];

- разливка на машинах с применением консольно-поворотных стендов.

Затраты времени на прочие операции, связанные с разливкой одного ковша, для рассматриваемого случая составят:

tпр = 7,38+7,38+20 = 34,76 мин,

где 7,38 – затраты времени на перестановку ковша со сталевоза на разливочный стенд и пустого – обратно, мин [*];

20 – средние затраты времени, связанные с обработкой стали в отделении ковшевой обработки, мин [*].

Согласно прведенным выше формулам имеем:

Согласно прведенным выше формулам имеем:

åtРкр =  = 20,78 ч;

= 20,78 ч;

Nкр =  = 1,24 крана.

= 1,24 крана.

Учитывая высокую загруженность и назначение, принимаю к установке в разливочном пролете ОНРС с линейным расположением машин четыре разливочных крана.

ОБОСНОВАНИЕ ПРОЕКТА СТРОИТЕЛЬСТВА

Дата: 2019-05-29, просмотров: 276.