Цель изучить:- перечень приспособлений и инструментов при клёпке.

- приёмы и правила клёпки.

При ручной клепке используют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканы. Молоток выбирают в зависимости от диаметра заклепки:

Диаметр заклепки, мм

2,0...2,5

3,0...3.5

4,0...5,0

6,0...8,0

Масса молотка, г

100

200

400

500

Поддержка служит опорой при расклепывании стержня заклепки и должна быть в 3-5 раз массивнее молотка. Форма рабочей поверхности поддержки зависит от конструкции склепываемых деталей, диаметра стержня и формы закладной головки заклепки, а также метода клепки.

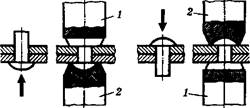

Применение поддержки и обжимки при клепке: а —прямой; б — обратной; 1 — обжимка; 2 — поддержка

Обжимка служит для придания требуемой формы замыкающей головке заклепки после осадки. На рабочем конце обжимки должно быть углубление по форме головки заклепки.

Натяжка представляет собой стержень с отверстием на конце и диаметром, на 0,2 мм большим диаметра стержня заклепки. Натяжка применяется для сжатия листов.

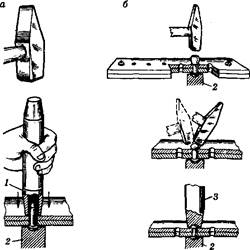

Приемы ручной клепки: а, б — прямой; в — обратной; 1 — натяжка; 2 — поддержка; 3 — обжимка

Чекан — это слесарное зубило с плоской рабочей частью. Он применяется для создания герметичности заклепочного шва, достигаемой подчеканкой замыкающей головки и края листов. Ручная клепка выполняется на верстаках, плитах или специальных приспособлениях. Процесс ручной клепки состоит из следующих основных операций:

1. подготовка поверхностей деталей к клепке;

2. разметка отверстий под будущие заклепки;

3. сверление в склепываемых деталях отверстий под заклепки;

4. зенкование гнезда под головки заклепок;

5. установка заклепки в отверстия деталей;

6) образование замыкающей головки заклепки, т.е. собственно клепка.

Склепываемые детали очищают от грязи, ржавчины, окалины и пригоняют. При необходимости обрабатывают сопряженные поверхности и кромки. Подготовленные к клепке поверхности размечают чертилкой, а затем накерняют будущие отверстия под заклепки. Расстояние от центра заклепки до края склепываемых листов должно составлять 1,5с? заклепки. Необходимое количество отверстий под заклепки определяют расчетным путем. Затем размеченные детали совмещают, сжимают вместе ручными тисками или струбцинами и выполняют сверление отверстий по разметке одновременно в двух деталях. Диаметр отверстия должен быть больше диаметра заклепки:

Диаметр заклепки, мм

2,0

2,3

2,6

3,0

3,5

4,0

5,0

6,0

7,0

8,0

Диаметр отверстия, мм

2,1

2,4

2,7

3,1

3,6

4,1

5,2

6,2

7,2

8,2

Диаметр d стержня заклепки выбирают в зависимости от толщины sпакета склепываемых листов по формуле d = 42s.

Для заклепок с потайными головками

зенкуют гнезда под головки заклепок на глубину, равную 0,8 диаметра стержня заклепки; на деталях, где будут расположены полукруглые головки, надо снять фаски размером 1,0...1,5 мм.

Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов и формы замыкающей головки.

Различают два вида клепки: с двусторонним подходом, когда имеется свободный доступ как к замыкающей головке, так и к закладной, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим клепка подразделяется на прямую и обратную.

Прямая (открытая) клепка

выполняется в следующем порядке:

· заклепку выставляют снизу вверх стержнем в отверстие соединяемых деталей;

· под закладную головку заклепки устанавливают массивную поддержку

· для заклепок с потайными головками применяют плоские поддержки);

· детали осаживают (уплотняют) в месте клепки с помощью натяжки

· , которую устанавливают на выступающий конец стержня;

· ударами молотка по вершине натяжки устраняют зазор между склепываемыми листами;

· стержень крайней заклепки осаживают (расклепывают) бойком молотка

· (сначала несколькими ударами молотка осаживают стержень, а затем боковыми ударами молотка придают полученной головке необходимую форму);

· окончательно оформляют замыкающую головку с помощью обжимки

Подобным же образом расклепывают другую крайнюю заклепку. Во избежание образования неровностей и других видов брака клепку выполняют не подряд, а через два-три отверстия, начиная с крайних — к центру, после чего производят клепку по остальным отверстиям.

При обратной (закрытой) клепке

удары молотком наносят по закладной головке через оправку с внутренней сферической поверхностью Стержень заклепки вводят сверху, поддержку с требуемой формой рабочей поверхности подводят под стержень заклепки и формируют замыкающую головку. Этот способ применяют только при затрудненном вводе заклепки снизу и отсутствии доступа к замыкающей головке.

Обратная клепка может быть заменена клепкой взрывными заклепками. Для образования соединения заклепку в холодном состоянии ставят в отверстие детали, а затем закладную головку подогревают электрическим подогревателем 4 в течение 1...3 с до температуры 130 °С, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка приобретает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Паяние и лужение.

Цель изучить: - понятие о паяние и лужение.

- виды и классификации припоев и флюсов.

Пайка — это операция по получению неразъемного соединения деталей с помощью промежуточного металла или сплава, называемого припоем.

В слесарном деле используют пайку мягкими (легкоплавкими) и твердыми (тугоплавкими) припоями. Мягкие припои имеют температуру плавления до 450 °С. Наиболее распространенными мягкими припоями являются оловянно-свинцовые припои (ПОС). Они подразделяются на бессурьмянистые (марки бессурьмянистых припоев — ПОС-90, ПОС-61, ПОС-40, ПОС-10, ПОС-61М); мало сурьмянистые, содержащие 0,2... 0,5 % сурьмы (ПОССу-61-05, ПОССу-50-0,5, ПОССу-40-0,5, ПОССу- 35-0,5, ПОССу-30-0,5, ПОССу-25-0,5, ПОССу-18-0,5), и сурьмянистые,содержащие0,5...6 % сурьмы(ПОССу-95-5, ПОССу-40-2, ПОССу-35-2, ПОССу-ЗО-2, ПОССу-25-2, ПОССу-18-2, ПОССу-15-2, ПОССу-Ю-2, ПОССу-8-3, ПОССу-5-1, ПОССу-4-6).

В обозначении марки буквы указывают: ПОС — припой оловянно-свинцовый, М —медь, К — калий, Су — сурьмянистый; числа: первое число — процентное содержание олова, последующие числа — содержание меди или калия, остальное (от 100 %) — свинец.

В слесарном деле чаще всего используется ПОС-40.

Оловянно-свинцовые припои выпускают в виде проволоки, прутков, лент и трубок диаметром от 1...5 мм (трубки заполнены канифолью).

Мягкие припои применяют для соединений, к которым не предъявляются требования высокой прочности.

Твердые припои имеют температуру плавления 450... 1100 °С и представляют собой тугоплавкие металлы и сплавы. Среди них выделяют медно-цинковые и серебряные припои. Для получения более качественного соединения деталей в припой добавляют олово, марганец, железо и другие металлы. Согласно ГОСТу медно-цинковые припои выпускают трех марок: ПМЦ-36 — для латуни, ПМЦ-48 — для пайки медных сплавов, ПМЦ-54 — для пайки бронзы, меди, томпака и стали. Температура плавления этих припоев 700...950 °С. марке буква П обозначает слово «припой», МЦ — медно-цинковые, число — процентное содержание меди, остальное — цинк.

Более качественные швы обеспечивают серебряные припои — сплавы серебра, меди, цинка и других элементов. Ими можно паять черные и цветные металлы и сплавы. Марки серебряных припоев: ПСр-72, ПСр-71, ПСр-70, ПСр-65, ПСр-62, ПСр-50, ПСр-45, ПСр-40, ПСр-25, ПСр-15, ПСр-10 и др. Буквы обозначают припой серебряный, число — процентное содержание серебра.

Твердые припои применяют для получения соединений, которые должны быть прочными при высоких температурах, стойкими к коррозии. Их выпускают в виде порошка или пластин.

Пайка изделий из алюминия и его сплавов выполняется алюминиевыми припоями — сплавами алюминия с кремнием, медью или с медью и кремнием. Коррозионо-стойкие и жаропрочные стали, изделия, работающие при высоких температурах, паяют никелевыми припоями — сплавами никеля с хромом и другими элементами.

Суть пайки заключается в том, что в зазор между соединяемыми деталями вводится дополнительный присадочный металл (припой), который имеет более низкую температуру плавления, чем соединяемые детали. Расплавленный припой, смачивая поверхности деталей, соединяет их при охлаждении и затвердевании.

Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения паяные швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать определенной механической прочностью. Плотные швы — сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швыдолжны обладать хорошей механической прочностью и быть герметичными.

Дата: 2019-05-28, просмотров: 612.