Определение чисел зубьев:

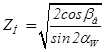

1) Суммарное число зубьев ZΣ:

ZΣ = 2·aW· cos β / m ,(2.38)

где β – угол наклона линии зуба.

Величина ZΣ округляется до ближайшего целого числа.

2) Число зубьев шестерни Z1 :

Z1 = ZΣ / (u + 1).(2.39)

3) Число зубьев колеса Z2:

Z2 = ZΣ – Z1.(2.40)

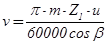

4) Окружная скорость колёс v, м/с:

.(2.41)

.(2.41)

5) Уточнённое передаточное число u 21:

u 21 = Z2 /Z1.(2.42)

6) Ширина шестерни b2, мм:

b2 = 1,1 b2.(2.43)

7) Межосевое расстояние, мм:

aW = 0,5·m(Z1 + Z2) + (Х1 + X2 – Δy)m ,(2.44)

где Х1 , X2 – коэффициенты смещения (Х1 = X2=0 [2]); Δy – коэффициент уравнительного смещения (Δy = 0 [2]).

8) Угол наклона линии зуба для прямозубых колёс β = 0.

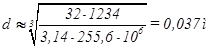

9) Делительные диаметры d, мм:

d = m · z / cos β.(2.45)

10) Диаметр вершин d a, мм:

d a = d + (2 + 2x– 2Δy)m.(2.46)

11) Диаметр впадин d f , мм:

d f = d – (2,5 – 2x)m.(2.47)

12) Окружная толщина зубьев по делительной окружности St, мм:

St = (π/(2cos β) + 2x·tgα)m.(2.48)

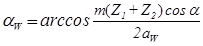

13) Угол зацепления αW:

,(2.49)

,(2.49)

где α – угол профиля (α = 20˚).

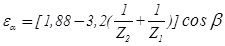

14) Торцевой коэффициент перекрытия εα:

.(2.50)

.(2.50)

15) Коэффициент суммарной длины контактных линий Zε:

.(2.51)

.(2.51)

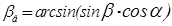

16) Угол наклона линии зуба по основной окружности βв:

.(2.52)

.(2.52)

17) Коэффициенты формы сопряжённых поверхностей зубьев в полосе зацепления Zн:

.(2.53)

.(2.53)

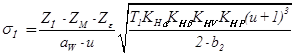

18) Рабочее контактное напряжение σн, мПа:

,(2.53)

,(2.53)

где  - коэффициент, учитывающий механические свойства материалов сопрягаемых поверхностей (

- коэффициент, учитывающий механические свойства материалов сопрягаемых поверхностей (  = 275) [14].

= 275) [14].

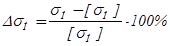

19) Отклонение рабочего контактного напряжения от допускаемого ∆σн, %:

.(2.54)

.(2.54)

20) Окружное усилие Ft, H:

,(2.55)

,(2.55)

где  - начальный диаметр колеса, мм.

- начальный диаметр колеса, мм.

,(2.56)

,(2.56)

где  - начальный диаметр шестерни, мм.

- начальный диаметр шестерни, мм.

.(2.57)

.(2.57)

21) Радиальное усилие Fy, H:

. (2.58)

. (2.58)

22) Осевое усилие Fa, H:

.(2.59)

.(2.59)

23) Коэффициент перекрытия зубьев Yε :

Yε=1.

24) Коэффициент наклона зубьев Yβ :

Yβ=1.

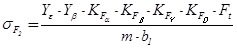

25) Рабочее изгибное напряжение зубьев шестерни σF2, мПа:

.(2.60)

.(2.60)

26) Рабочее изгибное напряжение колеса σF1, мПа:

.(2.61)

.(2.61)

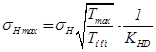

27) Максимальное контактное напряжение σн max, мПа:

.(2.62)

.(2.62)

28) Максимальное изгибное напряжение σF max, мПа:

.(2.63)

.(2.63)

Значения рассчитываемых величин представлены на распечатках результатов расчёта, сделанного на ЭBM (программа ДМ-1).

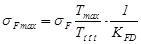

2.3.3 Результаты расчёта зубчатой передачи, выданные ЭВМ

2.3.4 Анализ результатов расчёта зубчатой передачи

Геометрические параметры округляем до сотых долей миллиметра.

По допускаемым и рабочим напряжениям делаем вывод, что прочность достаточна.

Усилие в зацеплении округляем с точностью до целых.

Уточнённый расчёт валов и выбор подшипников

Данный расчёт даёт более достоверные результаты, чем ориентировочный расчёт.

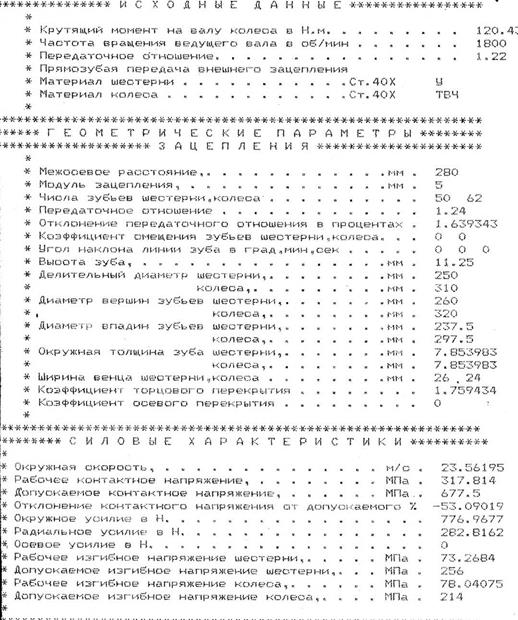

В этом разделе исходными данными являются: силы, действующие на колесо шестерни, расстояния между линиями действия всех сил, диаметры колёс.

Для наглядного представления изобразим аксонометрическую схему нагружения валов (рисунок 2.9).

Рисунок 2.9 – Схема нагружения валов

Расчёт дебалансного вала

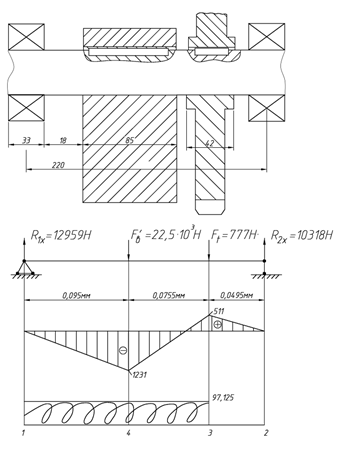

Для уточнённого расчёта выполним эскизную компоновку элементов вала (рисунок 2.10).

Предварительно назначаем подшипник по ГОСТ 5720 – 75: № 1608 с d=40 мм, D =90 мм, B =33 мм [2].

Рисунок 2.10 – Эскизная компановка элементов вала

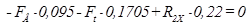

На вал действуют две силы в направлении X (рисунок 2.10, б) F’в , Ft и крутящий момент T.

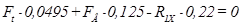

Составим уравнения суммы моментов относительно точек 1 и 2, найдём реакции в этих точках.

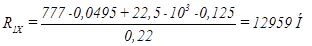

ΣM1=0  ;

;

.

.

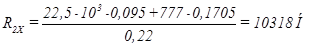

ΣM2=0  ;

;

.

.

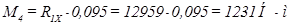

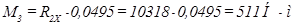

Находим изгибающий момент в т. 1, 2, 3 ,4 (Рисунок 2.10, в):

;

;

;

;

Максимальный изгибающий момент в т.4 под дебалансом.

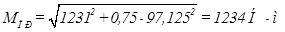

Приведённый момент:

,(2.64)

,(2.64)

где α – коэффициент учитывающий соответствие центров касательного и нормального напряжения (α = 0,75 [4]); T – крутящий момент, Н·м.

T =Ft·d/2 ,(2.65)

где d – делительный диаметр шестерни (d = 0,25 м);

T =777·0,25/2=91,125 Н·м.

.

.

Диаметр вала по формуле:

,(2.66)

,(2.66)

.

.

Окончательно принимается диаметр вала d = 0,04 м.

Выбор подшипников

Ранее принятый подшипник (см. п.2.4.1) проверяем на динамическую грузоподъёмность:

Стабл. >Cрасч,(2.67)

где Стабл. – динамическая грузоподъёмность взятая из таблицы [3], (Стабл. = 44,9 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН.

Cрасч. = L1/P·P,(2.68)

где p – показатель степени (для шарикоподшипников p = 3 [2]); L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н.

L = Ln·60·nII /106,(2.69)

где Ln – номинальный ресурс в часах (примем Ln=125 ч)

L = 150·60·1800/106=16,2 млн.об.

Эквивалентная нагрузка, Н:

P = R·V·Kδ·KТ , (2.70)

где R – радиальная нагрузка, Н (R = 12959 Н); V – коэффициент вращения (V=1,[2] стр. 359) Kδ – коэффициент, учитывающий нагрузки (Kδ =1,35,[2] стр. 362 ); KТ – температурный коэффициент (KТ =1 [2]).

P = 12959·1·1,35·1=17494,65 H.

Срасч.=16,21/3·17494,65=44266,67 H.

Условие (2.67) выполняется. Окончательно принимаем для дебалансного вала шарикоподшипник радиальный сферический двухрядный (по ГОСТ 5720 – 75) [2]:

№ 1608 С=44,9 мм; d=40 мм; D=90 мм; B=33 мм.

Дата: 2019-05-28, просмотров: 320.