Призмы

Пояснительная записка

ДП.29.00.00.00 ПЗ

2010

АННОТАЦИЯ

В дипломном проекте:

- изложены недостатки подбивочных блоков выправочно-подбивочных машин (ВПМ) непрерывного действия и требования, предъявляемые к ним;

- представлены к рассмотрению существующие конструкции подбивочных блоков ВПМ непрерывного действия;

- предложен новый вариант устройства подбивочного блока, устраняющий недостаток существующих подбивочных блоков, устанавливаемого на машину ВПО-3-3000;

- проведён выбор геометрических и ремиссных параметров рабочего органа (виброплиты);

- рассчитаны затраты мощности при уплотнении балласта виброплитой и выбран гидромотор её привода;

- проведён выбор и расчёт (прочностной) элементов и узлов виброплиты и её подвески;

- представлены чертежи разрабатываемого подбивочного блока и его элементов, а также чертёж общего вида машины ВПО-3-3000 с установленным на ней разрабатываемым подбивочным блоком;

- произведён технологический расчёт работы машины ВПО-3-3000 в «окно» при капитальном ремонте пути;

- рассчитана экономическая эффективность модернизации машины ВПО-3-3000;

- освещены вопросы по охране труда (защита от шума и вибрации оператора машины) и гражданской обороне (дезактивация машины после радиоактивного заражения).

СОДЕРЖАНИЕ

Ведение

1. Аналитический обзор

2. Разработка подбивочного блока

2.1 Разработка конструкции виброплиты

2.1.1 Выбор параметров виброподбивки шпал

2.1.1.1 Геометрические параметры

2.1.1.2 Режим виброобжатия балласта

2.1.2 Корпус плиты

2.1.3 Разработка возбудителя колебаний

2.1.3.1 Компоновка дебалансов

2.2 Мощность, необходимая при виброобжатии балласта

2.3 Расчёт цилиндрической зубчатой передачи внешнего зацепления

2.3.1 Алгоритм расчёта зубчатой передачи (силовой расчёт) внешнего зацепления

2.3.2 Алгоритм геометрического и проверочного расчёта зубчатой передачи внешнего зацепления

2.3.3 Результаты расчёта цилиндрической зубчатой передачи внешнего зацепления, выданные ЭВМ

2.3.4 Анализ результатов расчёта зубчатой передачи внешнего

зацепления

2.4 Уточнённый расчёт валов и выбор подшипников

2.4.1 Расчёт дебалансного вала

2.4.1.1 Выбор подшипников

2.4.2 Расчёт ведущего вала вибровозбудителя

2.4.2.1 Выбор подшипников

2.5 Расчёт и выбор шпонки

2.6 Выбор и расчёт подвески виброплиты

2.6.1 Расчёт и выбор гидроцилиндров

2.6.2 Расчёт рессорной подвески

3. Организация производства работ в «окно» при капитальном ремонте пути

3.1 Выбор технологической схемы выполнения работ в «окно» и типов машин

3.2 Выбор параметров верхнего строения пути после ремонта

3.3 Разработка схемы формирования рабочих поездов на станции

3.4 Определение основных параметров технологического процесса

3.4.1 Определение ежедневной производительности и длины фронта работ

3.4.2 Определение длины балластировочного поезда

3.4.3 Определение длины путеразборочного и путеукладочного поезда

3.4.4 Определение длины хопер-дозаторного поезда для подъёмки пути

3.4.5 Определение длины хопер-дозаторного поезда для засыпки шпальных ящиков

3.4.6 Определение длины выправочно-подбивочного поезда

3.4.7 Определение длины участка по разболчиванию

звеньев

3.4.8 Определение длины фронта работы по сболчиванию звеньев

3.4.9 Определение длины поезда ДСП

3.5 Разработка графика основных работ в «окно»

4. Расчёт экономической эффективности модернизации машины ВПО3-3000

5. Охрана труда

5.1 Действие шума на организм человека. Нормирование шума

5.2 Действие вибрации на организм человека. Нормирование вибрации

5.3 Выбор вариантов защиты кабины оператора от шума и вибрации

5.4 Расчёт параметров защиты от вибрации

5.5 Расчёт параметров защиты от шума

Заключение

Список использованных источников

ВВЕДЕНИЕ

Главной задачей работников путевого хозяйства является обеспечение безопасного и бесперебойного движения поездов с установленными скоростями и нагрузками от колёсной пары на рельсы.

Все элементы железнодорожного пути (земляное полотно, верхнее строение пути) по прочности, устойчивости и состоянию должны обеспечивать безопасное и плавное движение поездов с наибольшими скоростями.

Содержание железнодорожного пути в состоянии требуемого качества, в решающей степени, зависит от правильного положения рельсовой колеи в пространстве и от качества стабилизации балластной призмы.

С целью механизации комплекса выправочных, подбивочных и рехтовочных работ в России была создана машина ВПО3-3000 непрерывного действия.

Машина ВПО3-3000 предназначена для механизированного выполнения за один проход комплекса путевых работ: чистовой дозировки выгруженного на путь балласта, выправочной подъёмки с постановкой пути в требуемое положение в продольном и поперечном профилях, выправке положения пути в плане, уплотнения балластной призмы и рехтовки отремонтированного пути.

Уплотнение балластной призмы машиной ВПО3-3000 основано на способе, который заключается в непрерывном и интенсивном вибрационно-ударном обжатии балластной призмы в горизонтальной плоскости со стороны торцов шпал.

Основными рабочими органами ВПО3-3000 по уплотнению балластной призмы рельсошпальной решётки являются подбивочный блок и уплотнители откосов, включающие в себя подбивочные виброплиты с приводом и механизмы, служащие для установки плит относительно рельсошпальной решётки в рабочем и транспортном положении.

На серийно выпускаемых ВПО3-3000 применяются виброплиты с дебалансным вибровозбудителем колебаний. Использование такого рода виброплит позволило упростить их изготовление и эксплуатацию. Однако, опыт работы ВПО3-3000 показал ряд недостатков конструкции подбивочных виброплит серийных машин, влияющих на качество выполнения работ:

- невозможность достижения равномерности уплотнения балласта в подрельсовой зоне по длине шпалы;

- невозможность повышения степени уплотнения в стыковых шпалах;

- затрачивается энергия на колебание балласта, находящегося вне рабочей зоны пути;

- не обеспечивается и не регулируется подача балласта в нужном объёме под шпалы на кривых участках пути;

- различное формирование зон уплотнённых и неуплотнённых со стороны от пути, полевой стороны;

- геометрические и режимные параметры не обеспечивают требуемое качество уплотнения;

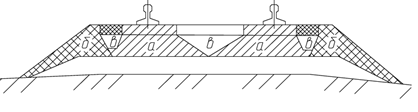

- не обеспечивается подача и уплотнение требуемого качества балласта под краями торцов шпал (рисунок 1)

a – зоны, уплотняемые основными вибрационными плитами; б – зоны, уплотняемые уплотнителями откосов; в – не уплотняемые зоны

Рисунок 1- Балластная призма

Выделим один из вышеперечисленных недостатков подбивочных органов: ни основными виброплитами, ни уплотнителями откосов, не обеспечивается подача и уплотнение балласта под краями торцов шпал требуемого качества.

В проекте разрабатывается новый вариант рабочего органа, в котором устраняется вышеназванный недостаток подбивочных органов серийных машин непрерывного действия.

АНАЛИТИЧЕСКИЙ ОБЗОР

Основная виброплита машин непрерывного действия (ВПО – 3000, ВПО – 3-3000 и т.д.) уплотняет основную массу балласта по рельсошпальной решёткой (рисунок 1) и не обеспечивает уплотнение балласта под концами шпал, на откосах балластной призмы. Но и уплотнители откосов, установленные на машинах ВПМ непрерывного действия не решают полностью этой проблемы, а именно балласт не подаётся под торцы шпал.

Рассмотрим устройство и действие уплотнителя откосов, установленного на машине ВПО3 – 3000.

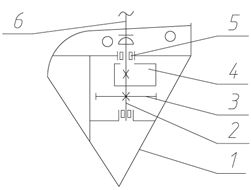

Рисунок 1.1 – Уплотнитель откосов

Уплотнитель откосов (рисунок 1.1) состоит из двух вибрационных уплотнительных плит 1 , каждая из которых подвешена к раме 2 при помощи плоских листовых рессор. Рама 2 шарнирно (с возможностью поворота в вертикальной плоскости) жёсткими параллелограммными подвесками 4 присоединена к ферме машины.

Раздельное опускание уплотнительных плит в рабочее положение и подъём в транспортное производится механизмом подъёма 6.

На нижней балке рамы 2 болтами закреплён вертикальный электродвигатель 3, вал которого связан с вибратором плиты при помощи карданного вала.

Рисунок 1.2 - Откосная уплотнительная плита

Откосная уплотнительная плита (рисунок 1.2) имеет пустотелый сварной корпус 1 в виде пространственного клина. Внутри корпуса на роликовых подшипниках 5 установлены четыре вала 4 , на которых посажены неуравновешенные грузы-дебалансы 4 и цилиндрические зубчатые колёса 3. Зубчатые колёса связывают валы между собой с передаточным отношением 1:1.

Валы с дебалансами и зубчатыми колёсами выполняют роль вибратора уплотнителя откоса. Привод вибратора осуществлён от электродвигателя 3 (рисунок 1.1) через карданный вал 6 (рисунок 1.2).

В рабочем положении плиты уплотнителя откосов располагаются по сторонам пути (рисунок 1.1). Своими рабочими уплотнительными поверхностями они контактируют с откосами балластной призмы, производя при движении машины вибрационное обжатие и формируя плечо требуемых размеров и угол наклона откоса.

Управление уплотнителем откосов осуществляется с пультов управления, расположенных в будке управления.

Качество уплотнения щебня виброплитами уплотнителя откосов на ВПО – 3000 далеко не совершенно, и следует работать по изменению конструкции виброплиты. В первую очередь, не обеспечивается качественная подбивка под концами шпал. Незначительные пустоты и неуплотнённый балласт под концами шпал вызывает быстрое появление остаточных деформаций пути и их интенсивное нарастание. Кроме того, при работе на двухпутном участке под воздействием уплотнителя откосов рельсошпальная решётка сдвигается в сторону междупутья. Это объясняется разностью сил воздействия на балласт правой и левой плиты.

Уплотнитель откосов на ВПО – 3000 не позволяет регулировать угол атаки уплотнительной плиты в продольной вертикальной плоскости в зависимости от текущих условий уплотнения, в результате чего степень уплотнения балластной призмы в откосной и междупутной зонах вдоль пути не выравнивается, а значит, снижается качество уплотнения.

Далее устройство не позволяет обеспечивать постоянный контакт уплотнительной поверхности плиты и поверхности балластной призмы, при текущем изменении размеров последней вдоль пути и при колебаниях путевой машины вместе с устройством во время движения вследствие неровностей в положении колеи. Неустойчивый контакт уплотнительной плиты и балласта в процессе работы снижает равномерность уплотнения балластной призмы, а, следовательно, и качество уплотнения.

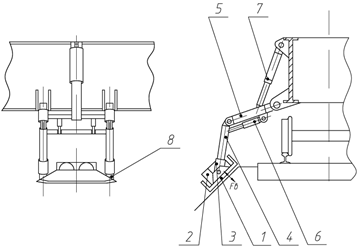

Известно устройство уплотнителя откосов и в междупутье, установленное на модернизированной машине ВПО3 – 3000 (рисунок 1.3) [10].

Устройство содержит шарнирно - рычажный подъёмный механизм с силовыми цилиндрами, несущий держатель 10, связанный с уплотнительной плитой 1, снабжённый вибровозбудителем 2 и амортизатором 3, соединённые через шарниры 11 с рамой 4 и уплотнительной плитой 1.

Рисунок 1.3 - Устройство уплотнителя откосов

Устройство работает следующим образом: Уплотнительная плита 1 с помощью шарнирно-рычажный подъёмного механизма опускается на поверхность откосной или междупутной зон балластной призмы до соприкосновения с уплотнительной поверхностью. Опускание осуществляется при повороте рычага 7 силовыми цилиндрами 9 вокруг шарнира 8. Корректировка расстояния установки плиты от оси пути производится силовыми цилиндрами 12 при повороте держателя 10 вокруг шарнира 6. Плита 1 при этом соприкасается с поверхностью балластной призмы всей уплотнительной поверхностью 13, так как она имеет свободу вращения в вертикальной плоскости, перпендикулярной оси пути, вокруг горизонтальных шарниров 11 вместе с амортизаторами 3 и вибровозбудителем 2.

После опускания плиты силовые цилиндры 12 стопорятся, включается вибровозбудитель 2, и путевая машина двигается вдоль уплотняемого пути.

Уплотнение балластной призмы в откосной и междупутной зонах обеспечивается из виброобжатием. Вибровоздействие передаётся на балласт через плиту 1 , колеблемую вибровозбудителем 2 на амортизаторах 3.

В процессе работы уплотнителя откосов угол атаки α (рисунок 1.3) меняется в зависимости от текущих условий уплотнения в пределах 0 ≤ α ≤ 0,35 рад при повороте рамы 4 вокруг шарнира 14 силовым цилиндром 5. При этом для увеличения степени уплотнения балласте необходимо увеличить угол α, а для уменьшения – уменьшить.

В отличии от уплотнителей откосов, установленных на машинах ВПО – 3000, ВПО – 3000 М уплотнитель откосов на машине ВПО3 – 3000 имеет достоинство своего устройства в том, что оно позволяет поддерживать заданный уровень степени уплотнения балласта вдоль пути при обеспечении постоянного контакта уплотнительной плиты с балластом при меняющихся условиях уплотнения, что способствует повышению качества уплотнения. Но, несмотря на это данный уплотнитель не решает проблемы по обеспечению требуемого уплотнения балласта под концами шпал.

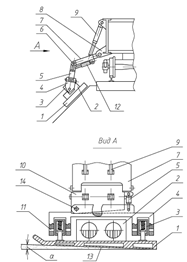

На основе известных изобретений и аналитических соображений предлагается следующий вариант устройства по уплотнению балласта со стороны торцов шпал и под их концами, устанавливаемого на ВПМ непрерывного действия, в частности на ВПО3 – 3000 (рисунок 1.4).

Данное устройство напоминает уплотнитель откосов серийной машины ВПО-3000 (см. рисунок 1.1). Изменению подвержена виброплита 1 и установлен гидравлический механизм подъёма, опускания и прижатия рабочего органа.

Принцип работы виброплиты такой же, как на уплотнителе откосов ВПО – 3000.

Благодаря конструкции клина виброплиты 1, расположенного в вертикальной плоскости под углом 5 … 10˚ к оси пути, балласт подаётся под края торцов шпал в нужном количестве. Гидроцилиндром 6 осуществляется подъём и опускание виброплиты в рабочее положение, а так же обеспечивается прижатие плиты требуемого усилия к уплотняемой поверхности, что повышает качество уплотнения.

1 – виброплита; 2 – листовые рессоры; 3 – рама; 4 – электродвигатель; 5 – параллелограммная подвеска; 6 – гидроцилиндр подъёма, опускания и прижатия виброплиты

Рисунок 1.4 - Устройство по уплотнению балласта

Дата: 2019-05-28, просмотров: 346.