Дипломный проект

По специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование »

Тема: Разработка оборудования для уплотнения балластной

Призмы

Пояснительная записка

ДП.29.00.00.00 ПЗ

2010

АННОТАЦИЯ

В дипломном проекте:

- изложены недостатки подбивочных блоков выправочно-подбивочных машин (ВПМ) непрерывного действия и требования, предъявляемые к ним;

- представлены к рассмотрению существующие конструкции подбивочных блоков ВПМ непрерывного действия;

- предложен новый вариант устройства подбивочного блока, устраняющий недостаток существующих подбивочных блоков, устанавливаемого на машину ВПО-3-3000;

- проведён выбор геометрических и ремиссных параметров рабочего органа (виброплиты);

- рассчитаны затраты мощности при уплотнении балласта виброплитой и выбран гидромотор её привода;

- проведён выбор и расчёт (прочностной) элементов и узлов виброплиты и её подвески;

- представлены чертежи разрабатываемого подбивочного блока и его элементов, а также чертёж общего вида машины ВПО-3-3000 с установленным на ней разрабатываемым подбивочным блоком;

- произведён технологический расчёт работы машины ВПО-3-3000 в «окно» при капитальном ремонте пути;

- рассчитана экономическая эффективность модернизации машины ВПО-3-3000;

- освещены вопросы по охране труда (защита от шума и вибрации оператора машины) и гражданской обороне (дезактивация машины после радиоактивного заражения).

СОДЕРЖАНИЕ

Ведение

1. Аналитический обзор

2. Разработка подбивочного блока

2.1 Разработка конструкции виброплиты

2.1.1 Выбор параметров виброподбивки шпал

2.1.1.1 Геометрические параметры

2.1.1.2 Режим виброобжатия балласта

2.1.2 Корпус плиты

2.1.3 Разработка возбудителя колебаний

2.1.3.1 Компоновка дебалансов

2.2 Мощность, необходимая при виброобжатии балласта

2.3 Расчёт цилиндрической зубчатой передачи внешнего зацепления

2.3.1 Алгоритм расчёта зубчатой передачи (силовой расчёт) внешнего зацепления

2.3.2 Алгоритм геометрического и проверочного расчёта зубчатой передачи внешнего зацепления

2.3.3 Результаты расчёта цилиндрической зубчатой передачи внешнего зацепления, выданные ЭВМ

2.3.4 Анализ результатов расчёта зубчатой передачи внешнего

зацепления

2.4 Уточнённый расчёт валов и выбор подшипников

2.4.1 Расчёт дебалансного вала

2.4.1.1 Выбор подшипников

2.4.2 Расчёт ведущего вала вибровозбудителя

2.4.2.1 Выбор подшипников

2.5 Расчёт и выбор шпонки

2.6 Выбор и расчёт подвески виброплиты

2.6.1 Расчёт и выбор гидроцилиндров

2.6.2 Расчёт рессорной подвески

3. Организация производства работ в «окно» при капитальном ремонте пути

3.1 Выбор технологической схемы выполнения работ в «окно» и типов машин

3.2 Выбор параметров верхнего строения пути после ремонта

3.3 Разработка схемы формирования рабочих поездов на станции

3.4 Определение основных параметров технологического процесса

3.4.1 Определение ежедневной производительности и длины фронта работ

3.4.2 Определение длины балластировочного поезда

3.4.3 Определение длины путеразборочного и путеукладочного поезда

3.4.4 Определение длины хопер-дозаторного поезда для подъёмки пути

3.4.5 Определение длины хопер-дозаторного поезда для засыпки шпальных ящиков

3.4.6 Определение длины выправочно-подбивочного поезда

3.4.7 Определение длины участка по разболчиванию

звеньев

3.4.8 Определение длины фронта работы по сболчиванию звеньев

3.4.9 Определение длины поезда ДСП

3.5 Разработка графика основных работ в «окно»

4. Расчёт экономической эффективности модернизации машины ВПО3-3000

5. Охрана труда

5.1 Действие шума на организм человека. Нормирование шума

5.2 Действие вибрации на организм человека. Нормирование вибрации

5.3 Выбор вариантов защиты кабины оператора от шума и вибрации

5.4 Расчёт параметров защиты от вибрации

5.5 Расчёт параметров защиты от шума

Заключение

Список использованных источников

ВВЕДЕНИЕ

Главной задачей работников путевого хозяйства является обеспечение безопасного и бесперебойного движения поездов с установленными скоростями и нагрузками от колёсной пары на рельсы.

Все элементы железнодорожного пути (земляное полотно, верхнее строение пути) по прочности, устойчивости и состоянию должны обеспечивать безопасное и плавное движение поездов с наибольшими скоростями.

Содержание железнодорожного пути в состоянии требуемого качества, в решающей степени, зависит от правильного положения рельсовой колеи в пространстве и от качества стабилизации балластной призмы.

С целью механизации комплекса выправочных, подбивочных и рехтовочных работ в России была создана машина ВПО3-3000 непрерывного действия.

Машина ВПО3-3000 предназначена для механизированного выполнения за один проход комплекса путевых работ: чистовой дозировки выгруженного на путь балласта, выправочной подъёмки с постановкой пути в требуемое положение в продольном и поперечном профилях, выправке положения пути в плане, уплотнения балластной призмы и рехтовки отремонтированного пути.

Уплотнение балластной призмы машиной ВПО3-3000 основано на способе, который заключается в непрерывном и интенсивном вибрационно-ударном обжатии балластной призмы в горизонтальной плоскости со стороны торцов шпал.

Основными рабочими органами ВПО3-3000 по уплотнению балластной призмы рельсошпальной решётки являются подбивочный блок и уплотнители откосов, включающие в себя подбивочные виброплиты с приводом и механизмы, служащие для установки плит относительно рельсошпальной решётки в рабочем и транспортном положении.

На серийно выпускаемых ВПО3-3000 применяются виброплиты с дебалансным вибровозбудителем колебаний. Использование такого рода виброплит позволило упростить их изготовление и эксплуатацию. Однако, опыт работы ВПО3-3000 показал ряд недостатков конструкции подбивочных виброплит серийных машин, влияющих на качество выполнения работ:

- невозможность достижения равномерности уплотнения балласта в подрельсовой зоне по длине шпалы;

- невозможность повышения степени уплотнения в стыковых шпалах;

- затрачивается энергия на колебание балласта, находящегося вне рабочей зоны пути;

- не обеспечивается и не регулируется подача балласта в нужном объёме под шпалы на кривых участках пути;

- различное формирование зон уплотнённых и неуплотнённых со стороны от пути, полевой стороны;

- геометрические и режимные параметры не обеспечивают требуемое качество уплотнения;

- не обеспечивается подача и уплотнение требуемого качества балласта под краями торцов шпал (рисунок 1)

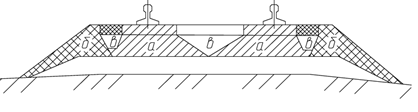

a – зоны, уплотняемые основными вибрационными плитами; б – зоны, уплотняемые уплотнителями откосов; в – не уплотняемые зоны

Рисунок 1- Балластная призма

Выделим один из вышеперечисленных недостатков подбивочных органов: ни основными виброплитами, ни уплотнителями откосов, не обеспечивается подача и уплотнение балласта под краями торцов шпал требуемого качества.

В проекте разрабатывается новый вариант рабочего органа, в котором устраняется вышеназванный недостаток подбивочных органов серийных машин непрерывного действия.

АНАЛИТИЧЕСКИЙ ОБЗОР

Основная виброплита машин непрерывного действия (ВПО – 3000, ВПО – 3-3000 и т.д.) уплотняет основную массу балласта по рельсошпальной решёткой (рисунок 1) и не обеспечивает уплотнение балласта под концами шпал, на откосах балластной призмы. Но и уплотнители откосов, установленные на машинах ВПМ непрерывного действия не решают полностью этой проблемы, а именно балласт не подаётся под торцы шпал.

Рассмотрим устройство и действие уплотнителя откосов, установленного на машине ВПО3 – 3000.

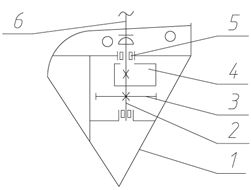

Рисунок 1.1 – Уплотнитель откосов

Уплотнитель откосов (рисунок 1.1) состоит из двух вибрационных уплотнительных плит 1 , каждая из которых подвешена к раме 2 при помощи плоских листовых рессор. Рама 2 шарнирно (с возможностью поворота в вертикальной плоскости) жёсткими параллелограммными подвесками 4 присоединена к ферме машины.

Раздельное опускание уплотнительных плит в рабочее положение и подъём в транспортное производится механизмом подъёма 6.

На нижней балке рамы 2 болтами закреплён вертикальный электродвигатель 3, вал которого связан с вибратором плиты при помощи карданного вала.

Рисунок 1.2 - Откосная уплотнительная плита

Откосная уплотнительная плита (рисунок 1.2) имеет пустотелый сварной корпус 1 в виде пространственного клина. Внутри корпуса на роликовых подшипниках 5 установлены четыре вала 4 , на которых посажены неуравновешенные грузы-дебалансы 4 и цилиндрические зубчатые колёса 3. Зубчатые колёса связывают валы между собой с передаточным отношением 1:1.

Валы с дебалансами и зубчатыми колёсами выполняют роль вибратора уплотнителя откоса. Привод вибратора осуществлён от электродвигателя 3 (рисунок 1.1) через карданный вал 6 (рисунок 1.2).

В рабочем положении плиты уплотнителя откосов располагаются по сторонам пути (рисунок 1.1). Своими рабочими уплотнительными поверхностями они контактируют с откосами балластной призмы, производя при движении машины вибрационное обжатие и формируя плечо требуемых размеров и угол наклона откоса.

Управление уплотнителем откосов осуществляется с пультов управления, расположенных в будке управления.

Качество уплотнения щебня виброплитами уплотнителя откосов на ВПО – 3000 далеко не совершенно, и следует работать по изменению конструкции виброплиты. В первую очередь, не обеспечивается качественная подбивка под концами шпал. Незначительные пустоты и неуплотнённый балласт под концами шпал вызывает быстрое появление остаточных деформаций пути и их интенсивное нарастание. Кроме того, при работе на двухпутном участке под воздействием уплотнителя откосов рельсошпальная решётка сдвигается в сторону междупутья. Это объясняется разностью сил воздействия на балласт правой и левой плиты.

Уплотнитель откосов на ВПО – 3000 не позволяет регулировать угол атаки уплотнительной плиты в продольной вертикальной плоскости в зависимости от текущих условий уплотнения, в результате чего степень уплотнения балластной призмы в откосной и междупутной зонах вдоль пути не выравнивается, а значит, снижается качество уплотнения.

Далее устройство не позволяет обеспечивать постоянный контакт уплотнительной поверхности плиты и поверхности балластной призмы, при текущем изменении размеров последней вдоль пути и при колебаниях путевой машины вместе с устройством во время движения вследствие неровностей в положении колеи. Неустойчивый контакт уплотнительной плиты и балласта в процессе работы снижает равномерность уплотнения балластной призмы, а, следовательно, и качество уплотнения.

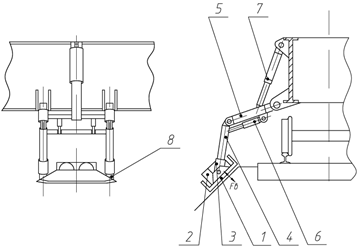

Известно устройство уплотнителя откосов и в междупутье, установленное на модернизированной машине ВПО3 – 3000 (рисунок 1.3) [10].

Устройство содержит шарнирно - рычажный подъёмный механизм с силовыми цилиндрами, несущий держатель 10, связанный с уплотнительной плитой 1, снабжённый вибровозбудителем 2 и амортизатором 3, соединённые через шарниры 11 с рамой 4 и уплотнительной плитой 1.

Рисунок 1.3 - Устройство уплотнителя откосов

Устройство работает следующим образом: Уплотнительная плита 1 с помощью шарнирно-рычажный подъёмного механизма опускается на поверхность откосной или междупутной зон балластной призмы до соприкосновения с уплотнительной поверхностью. Опускание осуществляется при повороте рычага 7 силовыми цилиндрами 9 вокруг шарнира 8. Корректировка расстояния установки плиты от оси пути производится силовыми цилиндрами 12 при повороте держателя 10 вокруг шарнира 6. Плита 1 при этом соприкасается с поверхностью балластной призмы всей уплотнительной поверхностью 13, так как она имеет свободу вращения в вертикальной плоскости, перпендикулярной оси пути, вокруг горизонтальных шарниров 11 вместе с амортизаторами 3 и вибровозбудителем 2.

После опускания плиты силовые цилиндры 12 стопорятся, включается вибровозбудитель 2, и путевая машина двигается вдоль уплотняемого пути.

Уплотнение балластной призмы в откосной и междупутной зонах обеспечивается из виброобжатием. Вибровоздействие передаётся на балласт через плиту 1 , колеблемую вибровозбудителем 2 на амортизаторах 3.

В процессе работы уплотнителя откосов угол атаки α (рисунок 1.3) меняется в зависимости от текущих условий уплотнения в пределах 0 ≤ α ≤ 0,35 рад при повороте рамы 4 вокруг шарнира 14 силовым цилиндром 5. При этом для увеличения степени уплотнения балласте необходимо увеличить угол α, а для уменьшения – уменьшить.

В отличии от уплотнителей откосов, установленных на машинах ВПО – 3000, ВПО – 3000 М уплотнитель откосов на машине ВПО3 – 3000 имеет достоинство своего устройства в том, что оно позволяет поддерживать заданный уровень степени уплотнения балласта вдоль пути при обеспечении постоянного контакта уплотнительной плиты с балластом при меняющихся условиях уплотнения, что способствует повышению качества уплотнения. Но, несмотря на это данный уплотнитель не решает проблемы по обеспечению требуемого уплотнения балласта под концами шпал.

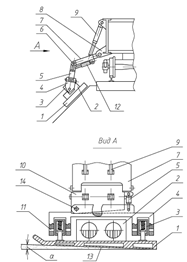

На основе известных изобретений и аналитических соображений предлагается следующий вариант устройства по уплотнению балласта со стороны торцов шпал и под их концами, устанавливаемого на ВПМ непрерывного действия, в частности на ВПО3 – 3000 (рисунок 1.4).

Данное устройство напоминает уплотнитель откосов серийной машины ВПО-3000 (см. рисунок 1.1). Изменению подвержена виброплита 1 и установлен гидравлический механизм подъёма, опускания и прижатия рабочего органа.

Принцип работы виброплиты такой же, как на уплотнителе откосов ВПО – 3000.

Благодаря конструкции клина виброплиты 1, расположенного в вертикальной плоскости под углом 5 … 10˚ к оси пути, балласт подаётся под края торцов шпал в нужном количестве. Гидроцилиндром 6 осуществляется подъём и опускание виброплиты в рабочее положение, а так же обеспечивается прижатие плиты требуемого усилия к уплотняемой поверхности, что повышает качество уплотнения.

1 – виброплита; 2 – листовые рессоры; 3 – рама; 4 – электродвигатель; 5 – параллелограммная подвеска; 6 – гидроцилиндр подъёма, опускания и прижатия виброплиты

Рисунок 1.4 - Устройство по уплотнению балласта

Геометрические параметры

Значения и соотношения геометрических параметров устанавливаются исходя из необходимости формирования зон уплотнения балласта под рельсошпальной решёткой с требуемой степенью уплотнения и подача объёма балласта под шпалы, достаточного для закрепления рельсошпальной решётки в выправленном положении.

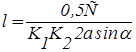

Эти условия представлены в виде соотношения:

, (2.1)

, (2.1)

где а – толщина клина, м (а = 0,1 м см. рисунок 2.1); l – длина клина, м; α – угол наклона клина к оси пути, град (принят α = 8˚); K1 – коэффициент, учитывающий попадение под задозированного балласта (принят K1 = 1,25); K2 – коэффициент уменьшения объёма балласта, сдвигаемого виброплитой (принят K2 = 0,95); С – площадь поперечного сечения неуплотнённого балласта под концами шпал (рисунок 2.2) С = 0,3·0,3 = 0,09 м2 .

Рисунок 2.2 – Схема к расчету площади поперечногосечения неуплотненного балласта

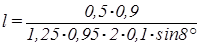

Из соотношения (2.1) находится l :

; (2.2)

; (2.2)

.

.

Длина клина l = 1, 35 м найдено из условия обеспечения подачи балласта требуемого объёма под концы шпал.

Далее находим длину клина l’ исходя из условия обеспечения требуемой степени уплотнения балласта под шпалами.

Для этого определим минимально необходимое число вибровоздействий на балласт, при котором возможно получение требуемой степени уплотнения

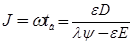

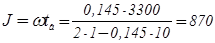

, (2.3)

, (2.3)

где ε – требуемая степень уплотнения (принят ε = 0, 145 [1]); D, E – эмпирические коэффициенты, зависящие от рода балласта и способа вибровоздействия. Для щебёночного балласта D = 3300, E = 10 [1]; λ – коэффициент, определяющий степень использования воздействия плиты (λ = 2); ψ – коэффициент, определяющий долю объёма материала охватываемого относительными перемещениями (ψ = 1 [1])

.

.

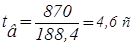

Находится время воздействия tв,с :

, (2.4)

, (2.4)

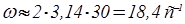

где ω – угловая частота колебаний виброплиты, с-1:

, (2.5)

, (2.5)

где f – частота колебаний (принимается f = 30 Гц);

.

.

Тогда

.

.

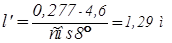

Находится l’ по формуле:

, (2.6)

, (2.6)

где VM – рабочая скорость машины VM = 0,277 м/с ;

.

.

Из двух значений l и l’ назначаем минимально необходимую длину клина, при которой обеспечивается требуемое число вибровоздействий и достаточная величина подачи балласта под шпалы.

Принимается lкл = 1,35 м.

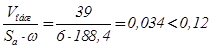

Режим виброобжатия балласта

К параметрам, характеризующим режим виброобжатия балласта, относятся: амплитуда Sa и частота колебаний f , скорость обжатия балласта Vобж .

Для обеспечения наивысшего эффекта уплотнения значение Sa , f, Vобж должны находиться между собой в определённом соотношении [1].

Рекомендуемые значения амплитуды Sa , частоты колебаний f скорость обжатия Vобж находятся в пределах: Sa = 6 … 8 мм, f = 25 ... 40 Гц, Vобж = 70 …120 мм/с .

Предварительно принимается: Sa = 6 мм, f = 30 Гц.

Vобж = Vм·tg α,

Vобж = 0,277·tg 8˚ = 0,039 м/с = 39 мм/с .

Должно выполняться условие:

; (2.7)

; (2.7)

- условие выполняется.

- условие выполняется.

Окончательно принимается: Sa = 6 мм, f = 30Гц, Vобж=39мм/с.

Корпус плиты

Основная цель компоновки корпуса плиты – это определение его возможных размеров, с учётом которых разрабатывается возбудитель колебаний.

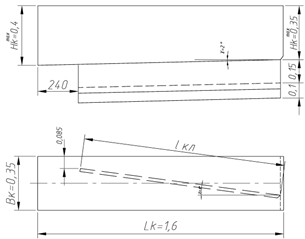

Определению подлежат: высота корпуса HК, длина LК и ширина BК (рисунок 2.1).

Высота корпуса HК переменна по его длине и определяется габаритными размерами вибровозбудителя, необходимостью расположения шарнирных соединений рессорных комплектов с плитой.

В первом приближении принимается:

,

,

,(2.8)

,(2.8)

где LК – длина корпуса, м (конструктивно принято Lk=1,6 м); γ – угол наклона нижней стенки плиты к горизонтальной плоскости, град (γ=2˚).

.

.

Ширина корпуса BК определяется исходя из необходимости обеспечения безопасности производства работ при подбивке шпал со стороны междупутья.

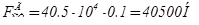

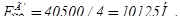

Максимально возможная ширина корпуса ровна:

, (2.9)

, (2.9)

где BМ – максимально допустимый вылет исполнительных органов в сторону междупутья, м (BМ=2,050 м); Lшп – длина шпалы, м (Lшп=2,75); вК – вылет клина относительно корпуса плиты, м (вk = - 0,085 м); δ – заход клина под торцы шпал, м (δ= - 0,17 м).

.

.

Конструктивно принято Bк = 0,35 м.

В процессе разработки возбудителя колебаний размеры корректируются.

При транспортировке машины плита не должна выходить за приделы габаритов подвижного состава.

Эскизная компоновка корпуса виброплиты показана на рисунке 2.3.

Рисунок 2.3 - Эскизная компоновка корпуса виброплиты

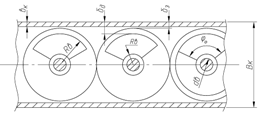

Компоновка дебалансов

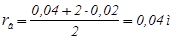

Неуравновешенные части дебалансов в сечении имеют форму кругового сектора. Значение r0 (расстояние от оси вращения до центра тяжести дебаланса) зависит от угла сектора φ0 внешнего Rв и внутреннего rв радиусов дебаланса (рисунок 2.6).

Угол φ0 по рекомендациям [1] назначается 120˚. Радиус Rв предварительно определяется выражением:

Rв = 0,5· ВК – δД – bК, (2.21)

где δД – зазор между дебалансом и стенкой корпуса, м (δД = 0,045 м); bК – толщина корпуса виброплиты, м (bК = 0,01 м).

Rв = 0,5·0,35 – 0,02 – 0,01 = 0,12 м.

Рисунок 2.6 – Схема компоновки дебалансов

Расстояние от оси вращения до центра тяжести дебаланса:

.(2.22)

.(2.22)

Внутренний радиус дебаланса:

,(2.23)

,(2.23)

где δст – ширина ступицы, м (принимается конструктивно δст=0,02 м)

.

.

Тогда

.

.

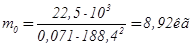

При требуемых силе Fв’ , частоте ω и установленном r0 определяется масса неуравновешенной части дебаланса:

;(2.24)

;(2.24)

.

.

Площадь дебаланса, м2 :

;(2.25)

;(2.25)

.

.

Длина дебаланса, м:

,(2.26)

,(2.26)

где ρ – плотность металла, кг/м3 (ρ =7800 кг/м3).

.

.

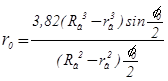

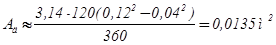

Расчёт дебалансного вала

Для уточнённого расчёта выполним эскизную компоновку элементов вала (рисунок 2.10).

Предварительно назначаем подшипник по ГОСТ 5720 – 75: № 1608 с d=40 мм, D =90 мм, B =33 мм [2].

Рисунок 2.10 – Эскизная компановка элементов вала

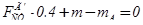

На вал действуют две силы в направлении X (рисунок 2.10, б) F’в , Ft и крутящий момент T.

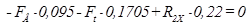

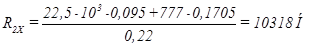

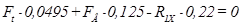

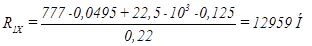

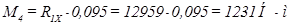

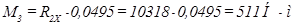

Составим уравнения суммы моментов относительно точек 1 и 2, найдём реакции в этих точках.

ΣM1=0  ;

;

.

.

ΣM2=0  ;

;

.

.

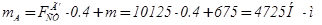

Находим изгибающий момент в т. 1, 2, 3 ,4 (Рисунок 2.10, в):

;

;

;

;

Максимальный изгибающий момент в т.4 под дебалансом.

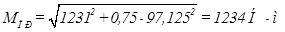

Приведённый момент:

,(2.64)

,(2.64)

где α – коэффициент учитывающий соответствие центров касательного и нормального напряжения (α = 0,75 [4]); T – крутящий момент, Н·м.

T =Ft·d/2 ,(2.65)

где d – делительный диаметр шестерни (d = 0,25 м);

T =777·0,25/2=91,125 Н·м.

.

.

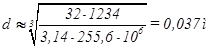

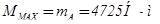

Диаметр вала по формуле:

,(2.66)

,(2.66)

.

.

Окончательно принимается диаметр вала d = 0,04 м.

Выбор подшипников

Ранее принятый подшипник (см. п.2.4.1) проверяем на динамическую грузоподъёмность:

Стабл. >Cрасч,(2.67)

где Стабл. – динамическая грузоподъёмность взятая из таблицы [3], (Стабл. = 44,9 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН.

Cрасч. = L1/P·P,(2.68)

где p – показатель степени (для шарикоподшипников p = 3 [2]); L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н.

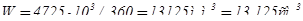

L = Ln·60·nII /106,(2.69)

где Ln – номинальный ресурс в часах (примем Ln=125 ч)

L = 150·60·1800/106=16,2 млн.об.

Эквивалентная нагрузка, Н:

P = R·V·Kδ·KТ , (2.70)

где R – радиальная нагрузка, Н (R = 12959 Н); V – коэффициент вращения (V=1,[2] стр. 359) Kδ – коэффициент, учитывающий нагрузки (Kδ =1,35,[2] стр. 362 ); KТ – температурный коэффициент (KТ =1 [2]).

P = 12959·1·1,35·1=17494,65 H.

Срасч.=16,21/3·17494,65=44266,67 H.

Условие (2.67) выполняется. Окончательно принимаем для дебалансного вала шарикоподшипник радиальный сферический двухрядный (по ГОСТ 5720 – 75) [2]:

№ 1608 С=44,9 мм; d=40 мм; D=90 мм; B=33 мм.

Выбор подшипников

По ГОСТ 5720 – 75 выбран радиальный сферический двухрядный шарикоподшипник [2]:

№1208 C = 19кН; d = 40 мм; D = 80 мм; B = 18 мм.

Проверяют его на динамическую грузоподъёмность по условию (2.67).

Эквивалентная нагрузка по формуле (2.70):

.

.

Срасч.=16,21/3·865,15=2189 H < Стаб.

Условие (2.67) выполняется – подшипник выбран верно.

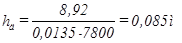

Расчёт и выбор шпонки

Размеры призматических шпонок (рисунок 2.12): ширина b, высота h, глубина паза t1 и ступицы t2 выбираем в зависимости от диаметра вала.

Длину шпонки принимаем из стандартного ряда на 5 – 10 мм меньше длины ступицы.

Рисунок 2.12-Призматическая шпонка

Выбранную шпонку проверяют на смятие:

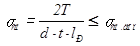

;(2.72)

;(2.72)

где  - допускаемое напряжение смятия, МПа, для H7/h6

- допускаемое напряжение смятия, МПа, для H7/h6  = 80 … 120 МПа) ;

= 80 … 120 МПа) ;  - расчётная длина шпонки, мм (lp=l – b).

- расчётная длина шпонки, мм (lp=l – b).

Результаты расчётов сведём в таблицу 2.2.

Таблица 2.2 - Результаты расчетов

| № вала | 1 (ведущий) | 2 (вал-шестер.) | 2 (вал-дебал.) |

Т, Н  м м

| 120,43 | 97,125 | 97,125 |

| d, мм | 40 | 40 | 40 |

| в, мм | 12 | 12 | 12 |

| h, мм | 8 | 8 | 8 |

| t1, мм | 5 | 5 | 5 |

| t2, мм | 3,3 | 3,3 | 3,3 |

| l, мм | 36 | 36 | 80 |

| lр, мм | 24 | 24 | 68 |

, МПа , МПа

| 76 | 61,3 | 21,6 |

, МПа , МПа

| 80 | 80 | 80 |

Прочность по условию (2.72) достаточна.

Шпонка призматическая (по ГОСТ 23360-78) [2].

Для соединения вал-зубчатое колесо: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-шестерня: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-дебаланс: Шпонка 12x8x36 ГОСТ 23360-78.

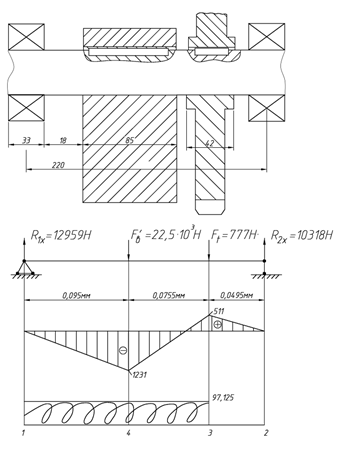

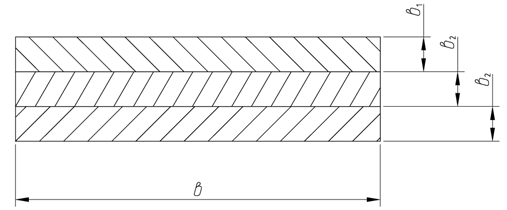

Расчёт рессорной подвески

На рессорные подвески действует горизонтальная статическая сила сопротивления балласта (Рисунок 2.14) FСТГ и FСТВ.

Определяется изгибная прочность рессор и подбираются сечения bxh.

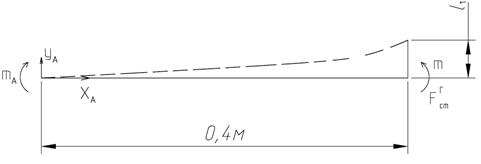

Изобразим расчётную схему рессорной подвески (Рисунок 2.18).

Рисунок 2.18 – Расчетная схема рессорной подвески

, (2.84)

, (2.84)

где  - статическая горизонтальная сила сопротивления балласта, воспринимаемая одной рессорной подвеской, Н.

- статическая горизонтальная сила сопротивления балласта, воспринимаемая одной рессорной подвеской, Н.

, (2.85)

, (2.85)

где  - приведённый коэффициент жёсткости балласта (

- приведённый коэффициент жёсткости балласта (  =

=  Н/м (см.п.2.1.3);

Н/м (см.п.2.1.3);  - длина отклона рессоры от

- длина отклона рессоры от  (Рисунок 2.18), м (Примем

(Рисунок 2.18), м (Примем  =0.1м).

=0.1м).

,(2.86)

,(2.86)

где  - изгибающий момент, действующий на рессорную подвеску от

- изгибающий момент, действующий на рессорную подвеску от  ,

,  .

.

Находится максимальный изгибающий момент (Рисунок 2.18):

:

:

Находится момент сопротивления в опасном сечении:

,(2.87)

,(2.87)

где  - допускаемое напряжение на изгиб, МПа (Для стали 65г

- допускаемое напряжение на изгиб, МПа (Для стали 65г  =360МПа [7]).

=360МПа [7]).

.

.

Для прямоугольного сечения:

,(2.88)

,(2.88)

где  - ширина рессоры, см (

- ширина рессоры, см (  =12 см).

=12 см).

Тогда из формулы (2.88):

;(2.89)

;(2.89)

.

.

Принята толщина рессор  =26 мм, из которых две подкоренных рессоры с толщиной по

=26 мм, из которых две подкоренных рессоры с толщиной по  2=8 мм и одна рессора цепляющая с толщиной

2=8 мм и одна рессора цепляющая с толщиной  =10 мм (Рисунок 2.19).

=10 мм (Рисунок 2.19).

Рисунок 2.19 – Схема рессор

Эскизная компоновка размещения подбивочного блока на ферме машины приведена на (Рисунке 2.20).

ОХРАНА ТРУДА

Задание: Разработать мероприятия по снижению уровня шума и вибрации в кабине управления рабочими органами машины ВПО – 3 – 3000.

Необходимость дезактивации

Для определения потребности дезактивации машины необходимо установить степень заражённости поверхностей машины, и, если она окажется более допустимой, произвести дезактивацию.

По [18] определяем, что для дезактивации ВПО-3-3000 потребуется 2 часа.

Степень заражённости поверхностей машины на 8 ч. После возникновения очага заражении:

P= P0 (t/t0)-1.2,(6.1)

где P – ожидаемый уровень радиации, который будет наблюдаться через время t после возникновения очага заражения, мР/ч; P0 – уровень радиации, измеренный на время t0 после возникновения очага заражения мР/ч (P0 = 1000 мР/ч).

P= 1000 (8/6)-1.2 =708 мР/ч

Из справочных данных временная допустимая величина заражения радиоактивными веществами машин и механизмов равна 180 мР/ч.

Следовательно в нашем случае необходимо провести деактивацию выправочно – подбивочной машины ВПО – 3 – 3000 .

ЗАКЛЮЧЕНИЕ

В дипломном проекте в целях повышения качества уплотнения балласта при ремонте железнодорожного пути произведена модернизация машины ВПО-3-3000. В частности, разработан устанавливаемый на неё дополнительный подбивочный блок для уплотнения балласта со стороны торцов шпал.

Данный рабочий орган позволяет повышать качество уплотнения балласта за счёт возможности подбивки его под концами шпал, что обеспечивается вновь разработанной конструкцией виброплиты с кинематически жёстким приводом.

Возбудитель колебаний виброплиты с кинематически жёстким приводом обеспечивает стабильный режим работы её при обжатии балласта.

Повышение качества уплотнения балласта модернизированной машиной ВПО-3-3000 позволяет сэкономить затраты ручного труда на выполнение дополнительных работ по подбивке концов шпал пути, которые приблизительно составляют 358 тыс. руб./год.

Кроме того, исключение дополнительных работ по подбивке шпал исключает действия предупреждения работающих о приближении поезда. Поэтому экономия денежных средств будет ещё за счёт сокращения простоев поездов.

Себестоимость модернизации ВПО-3-3000 составит 78 тысяч рублей.

Дипломный проект

по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование »

Дата: 2019-05-28, просмотров: 303.