Для обработки плоских поверхностей могут быть использованы различные методы: строгание, долбление, фрезерование, протягивание, шабрение и др.

Наибольшее применение имеют фрезерование, протягивание, строгание и шлифование.

В настоящее время наибольшее применение получило фрезерование плоских поверхностей, которое осуществляется на горизонтально-фрезерных, вертикально-фрезерных, универсально-фрезерных, продольно-фрезерных, карусельнофрезерных, барабанно-фрезерных станках.

В большинстве случаев плоские поверхности обрабатываются цилиндрической или торцовой фрезой. При цилиндрическом фрезеровании ось вращения фрезы параллельна обрабатываемой поверхности, а при торцовом фрезеровании - перпендикулярна.

Как цилиндрическое, так и торцовое фрезерование могут быть встречным, когда направление подачи противоположно направлению вращения фрезы, и попутным, когда направление подачи совпадает с направлением вращения фрезы. При попутном фрезеровании работа зуба фрезы начинается со срезания слоя наибольшей толщины, а при встречном фрезеровании нагрузка на зуб увеличивается постепенно. При черновой обработке следует использовать метод встречного фрезерования для предотвращения преждевременного изнашивания фрезы. При чистовой обработке при использовании попутного фрезерования увеличивается стойкость инструмента и улучшается качество обработанной поверхности.

Торцовые фрезы наиболее предпочтительны по сравнению с цилиндрическими, поскольку обеспечивают равномерное фрезерование, поскольку длина дуги контакта у них больше, кроме того, они не требуют длинных оправок при их креплении на станке.

В производственных условиях возможности многих фрезерных станков используются зачастую далеко не полностью из-за неправильного применения инструмента: для сильно различающихся операций плоского фрезерования используется одна и та же фреза. Поскольку фрезерование является достаточно сложным видом обработки, связанным со снятием большого количества металла, то рабочие показатели фрезы значительно влияют на производительность и себестоимость обработки.

В настоящее время используются высокопроизводительные ротационные торцовые фрезы с вращающимися режущими пластинами цилиндрического типа, торцовые фрезы со спиральным многорядным расположением сменных непе- ретачиваемых режущих пластин, длиннокромочные фрезы и др. При работе цилиндрическими фрезами используют наборы одновременно работающих фрез.

Высокопроизводительными методами фрезерования являются различные способы обработки плоскостей на карусельно-фрезерных, барабанно-фрезерных станках, которые работают по непрерывному циклу.

Использование твердых сплавов и оптимальных конструкций фрез позволяет применять скоростное и силовое фрезерование.

Скоростное фрезерование осуществляется при следующих скоростях резания: при обработке стали до 400 м/мин; чугуна - до 450 м/мин; цветных сплавов - до 2000 м/мин при малых подачах на зуб фрезы: при обработке стали - 0,05...0,12 мм/зуб и 0,3...0,8 мм/зуб при обработке чугуна и цветных сплавов.

При силовом фрезеровании используются подачи на зуб фрезы более 1 мм.

Тонкое фрезерование осуществляется с большими скоростями резания, но с малыми подачами (0,05...0,1 мм/зуб) и глубинами резания (менее 0,1 мм).

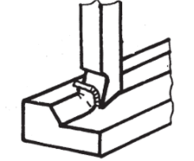

Строгание плоских поверхностей применяется в основном в единичном и мелкосерийном производстве (рис. 2.36). Этот метод малопроизводителен, поскольку обработка осуществляется однолезвийным инструментом (строгальным резцом) при большой доле вспомогательных ходов, однако не требует сложных приспособлений и инструментов. Строгание осуществляется на поперечно-строгальных станках в тех случаях, когда обрабатываются поверхности небольших размеров, и на продольно-строгальных станках - при обработке длинных заготовок. Для работы на строгальных станках требуются рабочие высокой квалификации.

Рис. 2.36. Схема строгания

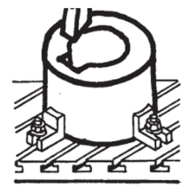

Долбление плоских поверхностей также используется в единичном и мелкосерийном производстве в тех случаях, когда невозможны другие методы обработки или их применение экономически нецелесообразно (рис. 2.37).

Рис. 2.37. Схема долбления

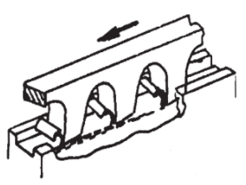

Рис. 2.38. Схема протягивания

В машиностроении широко используется обработка плоских поверхностей протягиванием на вертикально- и горизонтально-протяжных станках, особенно в крупносерийном и массовом производствах (рис. 2.38). Протягивание заменяет фрезерование и, несмотря на высокую стоимость оборудования и инструмента, экономически выгодно. В самолетостроении и автомобилестроении протягиванием обрабатывают замки лопаток турбин, лыски червяка рулевого управления, плоскости разъёма корпуса масляного насоса, всевозможные пазы, канавки и т.д.

В массовом производстве для наружного протягивания плоских поверхностей используются высокопроизводительные многопозиционные протяжные станки, станки, работающие одновременно набором из нескольких протяжек, а также протяжные станки непрерывного действия, в которых протяжки закреплены неподвижно, а обрабатываемые заготовки движутся по конвейеру в паллетах и поочередно поступают в рабочую зону станка для обработки.

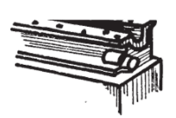

Для обработки плоских поверхностей используют шабрение-снятие малых стружек вручную или на станке инструментом-шабером (рис. 2.39). Этот процесс обеспечивает очень высокую точность поверхности, но рабочий должен иметь высокую квалификацию.

Рис. 2.39. Шабрение направляющих станины станка

Точность обработки при шабрении поверхности определяется по числу пятен на площади 25 х 25 см при проверке на краску контрольной плитой.

Обработка тем точнее, чем больше пятен. При шабрении соскабливают слой металла толщиной около 0,005 мм. Если число пятен более 22, то Ra < 0,08 мкм, и такое шабрение называют тонким. Если число пятен 6...10, то Ra < 1,25 мкм, и такое шабрение называют чистовым.

Шабрение широко используется при ремонтновосстановительных работах, когда обрабатываемая деталь имеет большие вес и габариты и её транспортировка и обработка затруднены. Шабрением обрабатывают контрольные плиты, направляющие станков и т.д.

Шаберы обычно изготавливают из сталей У12А, Р6М5, ШХ15 и затачивают на станках с корундовыми кругами. Используются шаберы и с пластинками из твердого сплава.

Шлифование широко используется для чистовой обработки плоских поверхностей. Для этого используются плоскошлифовальные станки с прямоугольным или круглыми столами. В ряде случаев шлифование может быть заменено на тонкое фрезерование, в том числе и закаленных поверхностей.

Обычно при шлифовании плоскостей используются два способа: шлифование периферией круга (рис. 2.40, а) и торцом круга (рис. 2.40, б). Шлифование периферией круга бывает трёх видов: многократными рабочими ходами, кругом, установленным сразу на размер, и ступенчатым кругом.

В первом случае поперечное движение подачи круга осуществляется после каждого продольного хода стола, а вертикальное - после рабочего хода по всей обрабатываемой поверхности заготовки.

Во втором случае шлифовальный круг устанавливают на полную глубину, равную припуску, и при малой скорости перемещения стола обрабатывают заготовку по всей её длине. Для чистового рабочего хода оставляют припуск 0,01...0,02 мм, который снимают первым способом. Для реализации второго способа необходим мощный шлифовальный станок.

В третьем случае круг имеет профилированные ступенчатые поверхности, и припуск, распределенный между отдельными ступеньками, снимается за один рабочий ход

Для обработки небольших заготовок используются станки с круглыми вращающимися столами, на которые одновременно можно установить сразу несколько заготовок

При обработке сегментными кругами обеспечивается меньшее засаливание круга, что повышает производительность обработки (рис. 2.40, д). Применение сегментов позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов шлифовальными кругами другой формы.

Шлифование периферией круга обеспечивает получение более высокой точности, чем при шлифовании торцом, однако шлифование торцом круга производительнее, поскольку торец перекрывает всю ширину обрабатываемой поверхности детали.

Полирование плоских поверхностей осуществляется аналогично полированию цилиндрических поверхностей и производится с применением эластичных шлифовальных кругов, шкурок и паст.

Доводка плоскостей производится на плоскодоводочных станках. Тонкая доводка осуществляется притирами при давлении на обрабатываемую деталь 20... 150 кПа. Чем меньше давление, тем выше качество обработки. Скорость движения притира составляет 2...9 м/мин.

Дата: 2019-04-23, просмотров: 326.