При обработке заготовки на станках устанавливаются в двух-, трех- и четырехкулачковые патроны, цанговые патроны, поводковые патроны с плавающим центром. При обра-

ботке длинных заготовок осуществляется их центрирование вращающимся задним центром, а для повышения жёсткости заготовки используют подвижные и неподвижные люнеты.

При черновом точении необходимо использовать наиболее интенсивные режимы обработки, какие только выдерживает станок и режущий инструмент.

При чистовом точении подача обычно ограничена заданной по чертежу шероховатостью, поэтому для повышения производительности обычно используют скоростное резание с использованием твердосплавного инструмента. Возможна чистовая токарная обработка и с большими подачами, но при этом используются специальные широкие (лопаточные) резцы.

С появлением новых марок твердых сплавов и минера- локерамики имеется возможность применения при черновой обработке силового резания с глубиной резания до 20 мм и подачей до 4 мм/об.

На токарных станках точение осуществляется обычно с продольной или поперечной подачей инструмента, а на копировальных станках и станках с ЧПУ возможно совмещение сразу двух подач.

В серийном производстве для повышения производительности труда широко используют токарно-револьверные станки с горизонтальной или вертикальной осью вращения револьверной головки. Режущий инструмент размещается в револьверной головке, причём в одном гнезде при использовании оправок может быть установлено сразу несколько инструментов. Инструмент также крепится и в резцедержателе поперечного суппорта. В зависимости от конструкции станка подача инструмента осуществляется за счет поворота или осевого перемещения револьверной головки (при горизонтальном расположении её оси) или за счет поперечной или продольной подачи (при вертикальном расположении оси). Токарно-револьверные станки используются в том случае, когда для обработки заготовки требуется применение большого количества режущего инструмента и есть возможность совмещения переходов.

Для обработки тяжёлых деталей большого диаметра и сравнительно небольшой длины используются токарнокарусельные станки, которые бывают одно- и двухстоечные. Обычно они имеют вертикальный суппорт с револьверной головкой и боковой суппорт с резцедержателем и позволяют выполнять практически все токарные операции. Существуют конструкции токарно-карусельных станков, которые снабжены приспособлениями для работы по упорам, для нарезания резьб, для обработки фасонных поверхностей, а также имеют вторые вертикальные и боковые суппорты.

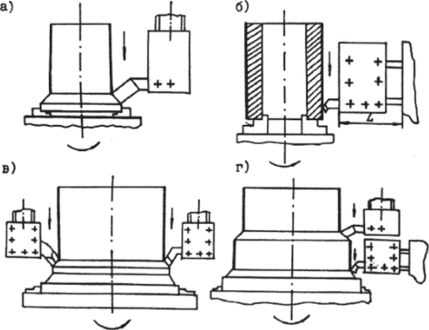

На токарно-карусельных станках также возможно совмещение переходов, что показано на рис. 2.2 (в, г).

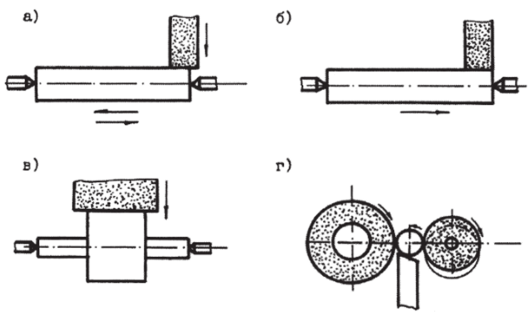

Рис. 2.2. Схемы обработки тел вращения на токарно-карусельных станках:

а - вертикальным суппортом; б - боковым суппортом; в - путём деления припуска; г - путём деления длины рабочего хода

При необходимости обработки фасонных поверхностей используются токарно-копировальные полуавтоматы, которые имеют копировальный суппорт с одним резцом и поперечный суппорт для прорезания канавок с одним или с несколькими резцами. На копировальном суппорте устанавливается специальный резец для контурного точения: с ромбическими пластинками (рис. 2.3, а) для углов при вершине 55° и 80°; с трёхгранными пластинками (рис. 2.3, б) для углов при вершине 60°; с круглыми пластинками (рис. 2.3, в).

Рис. 2.3. Резцы для контурного точения

При обработке в условиях среднесерийного и крупносерийного производства ступенчатых валиков, блоков шестерен, фланцев используются многорезцовые токарные полуавтоматы, которые имеют несколько одновременно работающих резцов, закрепленных на продольном и поперечном суппортах. Одновременная работа резцов по простым коротким циклам позволяет значительно повысить производительность обработки. Настройка резцов осуществляется так, чтобы обработка всех участков вала заканчивалась одновременно.

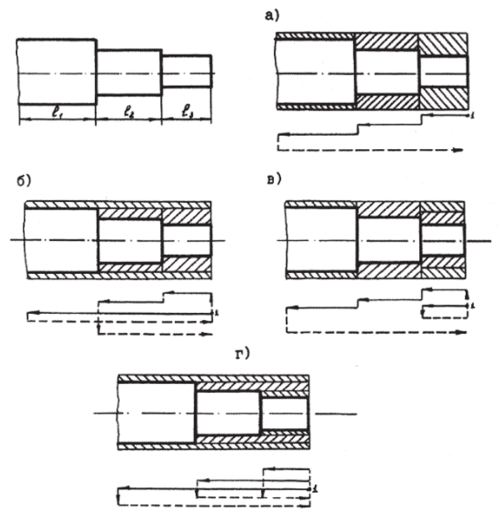

Для обработки ступенчатых валиков широко используются станки с ЧПУ, последовательность движений в которых задаётся управляющей программой. Оптимальная программа должна обеспечить заданные на чертеже детали геометрические размеры и точность взаимного расположения поверхностей при минимальной длине вспомогательных ходов. Различные варианты рабочих и вспомогательных ходов при обработке одного и того же валика представлены на рис. 2.4. На рациональный выбор той или иной схемы обработки ступенчатых валов оказывают влияние обрабатываемый и инструментальный материалы, жёсткость технологической системы, требования точности и шероховатости обработки, характеристики режущего инструмента и станка.

Рис. 2.4. Схемы движения инструмента при обработке ступенчатого валика на станке с ЧПУ

В крупносерийном и массовом производстве наружные цилиндрические поверхности обрабатывают на горизонтальных и вертикальных одно- и многошпиндельных автоматах и полуавтоматах.

Горизонтальные одношпиндельные автоматы подразделяют на автоматы продольного точения и токарно-револьверные. На автоматах продольного точения изготавливаются детали из прутка диаметром до 30 мм и длиной до 100 мм. На токарно-револьверных автоматах обрабатываются детали сложной формы из прутков диаметром до 63 мм.

На токарных многошпиндельных патронных полуавтоматах обрабатывают штучные заготовки длиной до 200 мм и диаметром до 250 мм с использованием различных схем построения операций (последовательная, параллельная и параллельно-последовательная).

Токарные многошпиндельные прутковые автоматы используются для обработки заготовок из прутков диаметром до 100 мм и длиной до 160 мм.

Многошпиндельные токарные вертикальные полуавтоматы предназначены для обработки штучных заготовок диаметром до 630 мм, которые устанавливаются в патронах, центрах или специальных приспособлениях. Многошпиндельные токарные вертикальные полуавтоматы бывают последовательного и непрерывного (параллельного) действия.

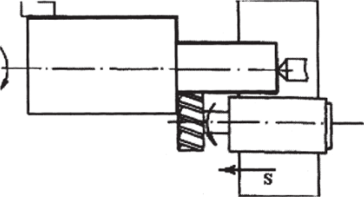

Фрезоточение или ротационное фрезерование наружных цилиндрических поверхностей осуществляется в тех случаях, когда обработка обычным точением затруднена, например при прорезании глубоких канавок, обработке шатунных и коренных шеек коленчатых валов, а также при обработке деталей, имеющих большой наружный диаметр (более 1000 мм). В двух первых случаях из-за большого вылета режущего инструмента возникают сильные вибрации, а в последнем случае износ резца возрастает из-за большого пути резания, в результате чего при изготовлении, например, валков бумагоделательных машин при их однократной обточке приходится несколько раз заменять режущую пластину резца.

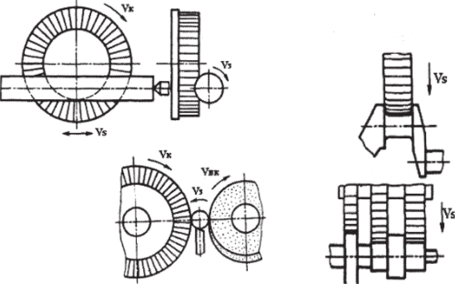

Схема наружного фрезоточения показана на рис. 2.5. В простейшем случае деталь может быть установлена в патроне токарно-винторезного станка (например мод. 16К20). Фреза закрепляется на валу пневмо- или электрошпинделя, способного развивать более 40 тысяч оборотов в минуту, который устанавливают на суппорте станка. Ось вращения фрезы может быть расположена параллельно оси шпинделя станка или под углом (в том числе и под углом 90°); возможно как попутное, так и встречное фрезоточение.

Рис. 2.5. Схема наружного фрезоточения

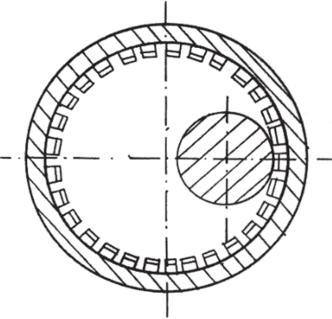

При охватывающем фрезоточении используется специальная фреза в виде кольца с внутренними зубьями, которые представляют собой сменные пластины, закрепленные клиновыми механизмами. Такой вид механической обработки характеризуется высокой производительностью и стойкостью инструмента, обеспечивает точность, позволяющую исключить всякую последующую обработку перед окончательным шлифованием. Так, например, при всего лишь 48 режущих пластинках на внутренней поверхности кольцевой фрезы можно обработать шесть шатунных и пять коренных шеек коленчатого вала автомобиля «КамАЗ» за 17,5 мин. Одним комплектом пластинок можно обработать 40 коленчатых валов.

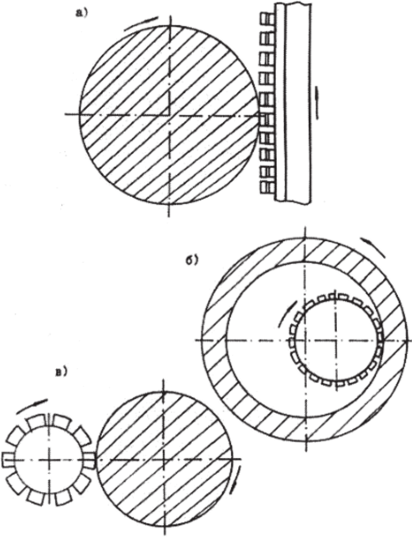

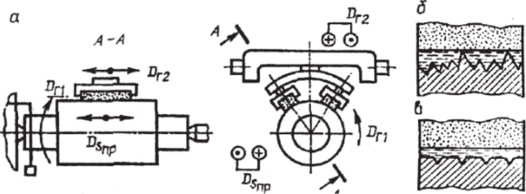

В массовом производстве на специальных станках осуществляют плоское, наружное и охватывающее протягивание цилиндрических поверхностей деталей. Например, при плоском протягивании (рис. 2.6, а) процесс осуществляют на вертикально-протяжном станке, причем протяжка прямолинейно перемещается, а заготовка вращается. Каждый зуб протяжки работает как резец, а ширина протяжки равна ширине обрабатываемой поверхности.

При наружном протягивании цилиндрических поверхностей облегчен отвод стружки и при вертикальной компоновке станка используется малая площадь цеха. Недостатком такого способа является возвратно-поступательное движение протяжки, что ведет к увеличению вспомогательного времени.

При внутреннем протягивании круглой протяжкой (рис. 2.6, б) допускается высокая скорость протягивания, рабочая зона компактна и имеет малые габариты. Путь контакта протяжки с обрабатываемой деталью достаточно длинный и при обработке достигается меньшая шероховатость поверхности. Недостатком способа является возможность его использования для обработки деталей с отверстиями сравнительно больших размеров.

При наружном протягивании круглой протяжкой (рис. 2.6, в) также допускается высокая скорость резания и обеспечивается хороший отвод стружки. Однако путь контакта протяжки с обрабатываемой деталью невелик, и обработанная поверхность может иметь огранку.

Рис. 2.6. Протягивание цилиндрических поверхностей:

а - наружное протягивание плоской протяжкой; б - внутреннее протягивание круглой протяжкой; в - наружное протягивание круглой протяжкой

При охватывающем протягивании цилиндрических поверхностей круглой протяжкой (рис. 2.7) достигаются высокие точность и качество обработки, обеспечивается хороший отвод стружки.

Рис. 2.7. Охватывающее протягивание круглой протяжкой

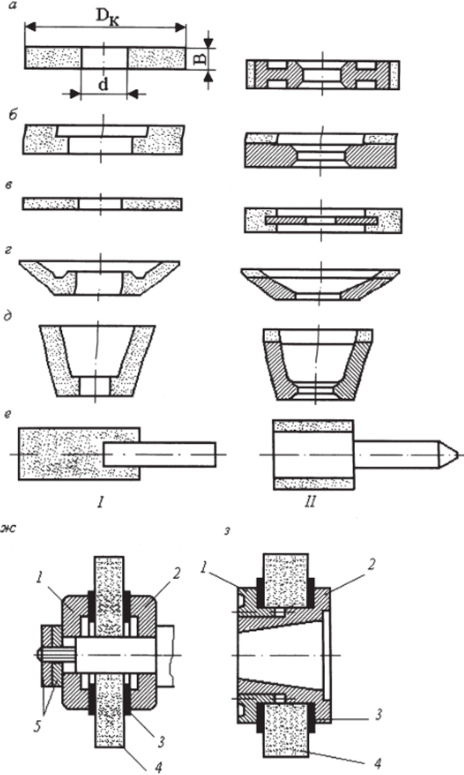

При шлифовании обработка поверхностей осуществляется абразивными или алмазными инструментами, которые подразделяются на шлифовальные круги, которые имеют центральное посадочное отверстие, и головки, имеющие центральный стержень. На рис. 2.8 представлены формы наиболее часто применяемых шлифовальных кругов и способы их установки. Они могут быть цельными с непрерывной рабочей поверхностью или сегментные. Обычно круги с диаметром до 13 мм наклеиваются на центральный металлический стержень, который закрепляется в патроне. Круги большего диаметра устанавливаются на шпинделе станка или на оправке и фиксируются фланцем с крепежными элементами. Между кругом и фланцами устанавливаются картонные прокладки для равномерного распределения усилия зажима.

Рис. 2.8. Разновидности абразивных (У) и алмазных (II) кругов (а - ё) и схемы их установки (ж, з):

а - плоские прямого профиля; б - плоские с выточкой; в - дисковые; г - тарельчатые; д - чашечные конические; е - головки цилиндрические; ж - крепление фланцами; з - крепление переходными фланцами {1, 2 - фланцы; 3 - прокладки; 4 - шлифовальный круг; 5 - гайки)

При этом заготовки устанавливают в неподвижных центрах, патроне, цанге или в специальном приспособлении. В процессе обработки заготовка вращается с окружной скоростью 10...50 м/мин, а шлифовальный круг - 30...60 м/с. Существуют следующие способы шлифования: продольное (с продольной подачей); врезное (с поперечной подачей).

При продольном шлифовании снятие припуска может быть осуществлено за несколько продольных рабочих ходов с подачей на глубину за двойной или каждый рабочий ход (рис. 2.9, а) или за один рабочий ход кругом, установленным на всю глубину резания (рис. 2.9, б). Продольное шлифование осуществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

Врезное шлифование возможно в тех случаях, когда высота шлифовального круга превышает длину обрабатываемой поверхности. При врезном шлифовании значительно выше производительность, но качество обработки уступает продольному шлифованию. Врезное шлифование в основном применяют в массовом и крупносерийном производстве. На рис. 2.9, в, показан пример врезного шлифования.

Рис. 2.9. Схемы шлифования наружных цилиндрических поверхностей

При бесцентровом круглом шлифовании заготовка помещается между шлифовальным и ведущим кругами и поддерживается ножом. Центр заготовки в зависимости от её диаметра располагается несколько выше линии, соединяющей центры кругов. Шлифовальный круг имеет больший диаметр, а его окружная скорость составляет 30...65 м/с. Ведущий круг вращается со скоростью 10...40 м/мин. Применяют два метода бесцентрового шлифования: с продольной и поперечной подачей. При шлифовании напроход (рис. 2.9, г) достигается высокая точность обработки. Врезное шлифование используется для обработки круглых деталей с уступами, фасонных шеек и т.д.

По скорости резания шлифование подразделяют на обычное (V<35 м/с), скоростное (V=35...60 м/с) и высокоскоростное (V>60 м/с).

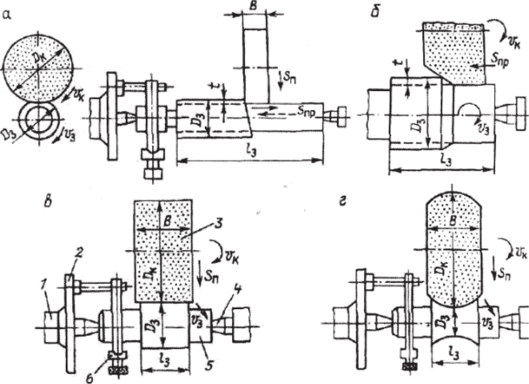

Рис. 2.10. Способы передачи крутящего момента при круглом шлифовании:

/ - шпиндель станка; 2 - поводковый патрон;

3 - шлифовальный круг; 4 - центры; 5 - заготовка; 6 - поводок

На рис. 2.10 показаны способы закрепления и передачи крутящего момента на заготовку при шлифовании в центрах с продольной подачей (рис. 2.10, а), при глубинном шлифовании (рис. 2.10, б) и при врезном (рис. 2.10, в, г).

Разновидностью шлифования с продольной подачей является глубинное шлифование, которое заменяет предварительную лезвийную обработку. Оно осуществляется при малой подаче и позволяет работать с большой глубиной резания. Припуск снимается за один рабочий ход.

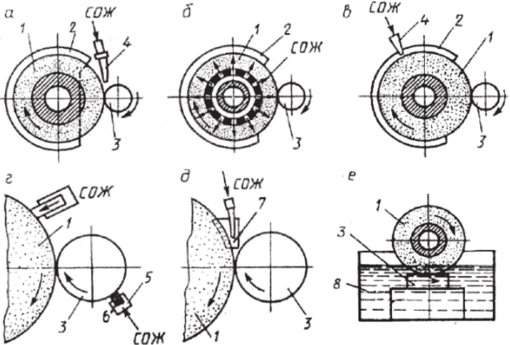

При шлифовании порядка 80% тепла, получаемого в зоне резания, поступает в заготовку, что может привести к появлению пятен побежалости, прижогам и снижению качества обработки. Поэтому для отвода тепла, стружки и зерен абразива из зоны резания используется обильное охлаждение с использованием СОТС (рис. 2.11). Подача эмульсии может осуществляться свободно падающей струей в зону резания (рис. 2.11, а), через поры шлифовального круга за счет центробежных сил (рис. 2.11, б), струей вне зоны резания (рис. 2.11, в), подачей через пористый элемент (рис. 2.11, г), гидродинамическим способом (рис. 2.11, д) и обработкой в среде охлаждающей жидкости (рис. 2.11, е - обычно при плоском шлифовании).

В промышленности для шлифования цилиндрических деталей используют абразивную ленту, закрепленную на ведущем и ведомом шкивах. Заготовка при этом устанавливается на нож.

В последнее время нашло применение шлифование тонкостенных деталей на жесткой оправке, которая выполняет роль ножа при бесцентровом шлифовании. Этот способ уменьшает разностенность деталей в 5... 10 раз и имеет высокую производительность.

Тонкое шлифование является отделочной операцией и выполняется мягкими мелкозернистыми кругами. При этом окружная скорость круга более 40 м/с, окружная скорость заготовки не более 10 м/мин, а глубина шлифования до 5 мкм.

Рис. 2.11. Схемы подвода СОТС при шлифовании:

- 1 - шлифовальный круг; 2 - кожух; 3 - заготовка;

- 4 - сопло; 5 - держатель; 6 - пористый элемент;

- 7 - насадка; 8 - резервуар с СОТС

Хонингование наружных цилиндрических поверхностей выполняется редко, однако в некоторых случаях оно является единственно возможной операцией. Например, окончательная обработка наружной поверхности поршневых колец осуществляется хонингованием, при этом хон выполнен в виде трубы, на внутренней поверхности которой закреплены абразивные бруски. Хон совершает возвратно-поступательные и вращательные движения.

Доводка деталей типа тел вращения осуществляется с помощью ручных притиров или на станках с использованием абразивных паст и суспензий.

При полировании абразивными инструментами являются эластичные круги (войлок, кожа, ткань, фетр), покрытые полировальными пастами, шлифовальные шкурки, лепестковые круги и т.п. Полирование уменьшает параметры шероховатости, но не устраняет отклонения размеров и формы деталей.

На рис. 2.12 представлены некоторые схемы обработки лепестковыми кругами, которые представляют собой барабан с закрепленными в нем лепестками шлифовальной бумаги или ткани. Такие круги используются для обработки листового проката, зачистки сварных швов, для подготовки поверхностей перед нанесением покрытий, для полирования валов, в том числе и имеющих фасонные поверхности.

Рис. 2.12. Схемы обработки лепестковыми кругами

В качестве абразивных материалов может быть применен любой абразивный материал, который используется при изготовлении жестких абразивных кругов.

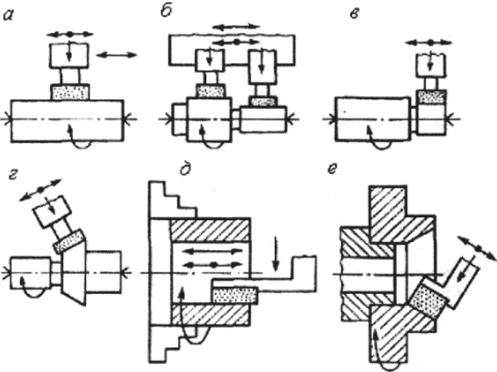

Суперфиниширование осуществляется мелкозернистыми брусками с добавлением смазочного вещества, обычно смесь керосина с маслом (рис. 2.13, а).

При суперфинишировании заготовка вращается с окружной скоростью 0,05...2,5 м/с, инструмент совершает возвратно-поступательные движения (ход 2...6 мм, 200... 1000 двойных ходов в минуту при давлении брусков на заготовку 3-5 МПа) и перемещается вдоль поверхности заготовки. В результате скорость резания составляет 5-7 м/мин. Толщина снимаемого слоя металла 0,005 мм, достигаемая шероховатость Ra=0,02 - 0,08 мкм.

В процессе обработки масляная пленка покрывает поверхность заготовки, но наиболее высокие гребешки неровностей выступают над ней и срезаются брусками в первую очередь (рис. 2.13, б). После того как они будут срезаны, между брусками и заготовкой образуется сплошная масляная пленка, что дает предпосылки жидкостного трения и процесс обработки прекращают (рис. 2.13, в). В результате суперфиниширования увеличивается относительная опорная длина профиля поверхности и снижается шероховатость. Изменения размеров поверхности практически не наблюдается.

Рис. 2.13. Схемы суперфиниширования (в) и изменения высоты и формы микронеровностей (б, в)

Обычно станок для суперфинишной обработки цилиндрических заготовок (например модели 3871 Б) позволяет обрабатывать гладкие валы с продольной подачей, ступенчатые валы, шейки валов, конические поверхности, внутренние цилиндрические и конические поверхности (рис. 2.14).

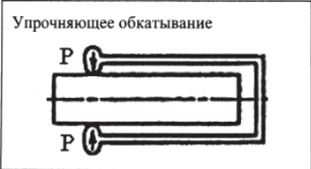

При обработке наружных цилиндрических поверхностей широко используются методы поверхностного пластического деформирования (табл. 2.5), которые делятся на статические и ударные. При статических методах рабочий инструмент воздействует на обрабатываемую поверхность с постоянной силой (выглаживание, накатывание и т.п.).

Рис. 2.14. Схемы суперфиниширования:

а - гладкие валы с продольной подачей, б - одновременно две шейки одного вала, в - шейка вала врезанием, г - коническая поверхность врезанием, д - внутренние цилиндрические поверхности с продольной подачей, е - внутренние конические поверхности врезанием

Таблица 2.5

ОСНОВНЫЕ МЕТОДЫ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| Метод, эскиз | Сущность метода, обрабатываемые поверхности, оборудование |

| Статические методы | |

| Поверхности тел вращения типа втулок, валов, HRC <45...55. Универсальное и специальное оборудование. |

| Накатывание или выглаживание при вибрации инструмента (шар, наконечник) по касательной к поверхности деформируемого металла. Поверхности тел вращения. |

| Универсальное оборудование. |

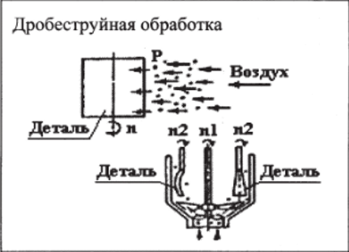

| Ударные методы | |

| Удары дроби по обрабатываемой заготовке. В зависимости от источника кинетической энергии (струя газа, жидкость, газ с жидкостью, вращение ротора) обработка называется гидродробеструйной, гидропневмодробе- струйной, дробеметной и т.д. HRC < 55, специальное оборудование. |

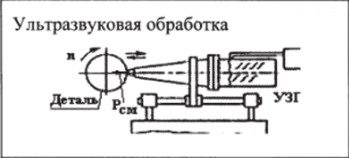

| К постоянной силе добавляется сила ударов ультразвуковых колебаний. Поверхности тел вращения. Универсальное оборудование с ультразвуковым генератором и головкой. |

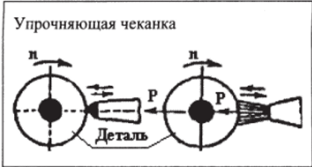

| Удары инструмента по обрабатываемой поверхности под действием центробежной силы. Поверхности тел вращения, HRC < 50. Универсальное оборудование. |

| Ударное приложение деформирующей силы при возвратно-поступательном перемещении инструмента (боек, металлическая кисть). Поверхности тел вращения, HRC <, 50. Универсальное и специальное оборудование. |

| Удары концами проволоки вращающейся механической щетки. Поверхности различной конфигурации, HRC ? 50. Универсальное и специальное оборудование. |

При ударных методах инструмент или рабочие тела многократно воздействуют на обрабатываемую поверхность, причем сила воздействия изменяется от нуля до максимума.

В качестве инструментов при пластическом деформировании могут быть использованы ролик, шар, гладилка, боек, чекан и т.д. В качестве рабочих тел используется дробь, стеклянные, пластмассовые, стальные шарики и т.д. Рабочей средой может быть жидкость, газ, суспензии и т. д.

Методы поверхностного пластического деформирования по сравнению с методами, связанными со снятием стружки, имеют ряд преимуществ:

- - сохраняется целостность волокон металла, а в поверхностном слое образуется мелкозернистая структура;

- - отсутствует шаржирование обрабатываемой поверхности абразивными зернами;

- - отсутствуют термические дефекты, обеспечивается стабильность качества поверхности;

- - можно уменьшить шероховатость поверхности в несколько раз за один рабочий ход;

- - плавно и стабильно повышается микротвердость поверхности;

- - можно достигать шероховатость поверхности Ra = 0,1—0,05 мкм на термически не обработанных сталях, цветных сплавах, сохраняя исходную форму заготовок;

- - создается благоприятная форма микронеровностей с большой долей опорной площади;

- - можно получать специальные канавки для задержания смазочных материалов;

- - поверхностный слой получает остаточные напряжения сжатия.

Упрочнение при пластическом деформировании зависит от удельных напряжений и размеров контактной площади между шаровым инструментом и обрабатываемой поверхностью. Увеличение скорости при обкатывании приводит к более сильному упрочнению поверхностного слоя, хотя глубина его снижается.

При пластическом деформировании происходит дробление кристаллов на фрагменты и блоки с большими искажениями кристаллической решетки на их границах. Это ведет к увеличению числа границ, около которых задерживаются дислокации, что, в свою очередь, увеличивает сопротивление деформированию. В процессе обкатывания величина деформирующих напряжений снижается по мере удаления от контактной поверхности и приводит к их затуханию. Наиболее упрочненной оказывается верхняя часть пластически деформированного слоя. Физические свойства металла в поверхностном слое изменяются: повышаются твердость, предел прочности, предел текучести.

Дата: 2019-04-23, просмотров: 407.