Внутренние цилиндрические поверхности встречаются у большинства деталей, которые могут и не являться телами вращения.

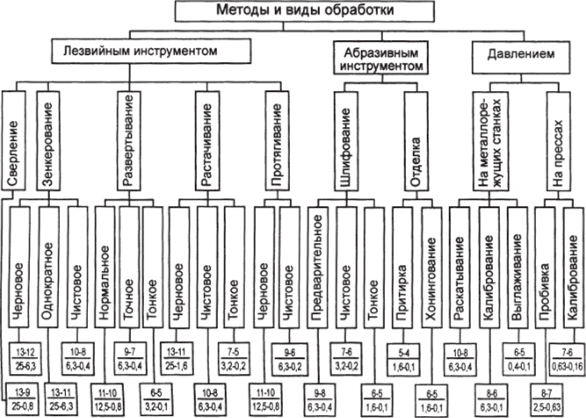

Методы обработки внутренних цилиндрических поверхностей лезвийным, абразивным инструментами и пластической деформацией представлены в табл. 2.6.

Таблица 2.6

Внутренние цилиндрические поверхности (отверстия)

К лезвийным инструментам, которые используются для обработки отверстий, относятся: сверла, зенкеры, развертки, расточные резцы и протяжки. Обработка отверстий может осуществляться на токарных, сверлильных, расточных и протяжных станках, в том числе и на станках с ЧПУ.

При сверлении используются два метода: вращается сверло (станки сверлильно-расточных групп); вращается заготовка (станки токарной группы).

Обработка отверстий диаметром до 40 мм обычно осуществляется спиральными сверлами за один переход, а при больших диаметрах - за два и более перехода сверлением и рассверливанием. При обработке отверстий диаметром более 80 мм используют свёрла специальных конструкций.

К специальным сверлам относятся:

- - полукруглые сверла одностороннего резания, применяются при обработке хрупких материалов (латунь, чугун, бронза);

- - ружейные сверла одностороннего резания с внешним отводом СОЖ и внутренним отводом (эжекторные);

- - кольцевые (трепанирующие) свёрла используются для сверления отверстий большого диаметра. Центральная часть металла может быть использована в качестве заготовки для изготовления других деталей.

Жесткость сверл сравнительно небольшая, поэтому для повышения производительности сверления и точности отверстий используют следующие приёмы:

- - сверление заготовки осуществляют при её вращении вращающимся или неподвижным сверлом;

- - производят предварительное засверливание;

- - применяют малые подачи;

- - ориентацию сверла осуществляют кондукторными втулками;

- - осуществляют точную заточку сверла.

Наиболее распространенным методом получения отверстий в сплошном металле является сверление стандартными быстрорежущими свёрлами, что приводит иной раз к резкому контрасту, когда сверлильные операции на дорогом станке или в автоматической линии выполняются в 5 или 10 раз медленнее, чем токарные или фрезерные. К тому же важно отметить, что на сверление приходится около 25% всего объема работ по резанию материалов.

Для повышения производительности следует использовать высокопроизводительные методы и конструкции свёрл, неперетачиваемые механически закрепляемые поворотные пластинки из твёрдого сплава.

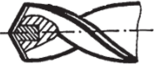

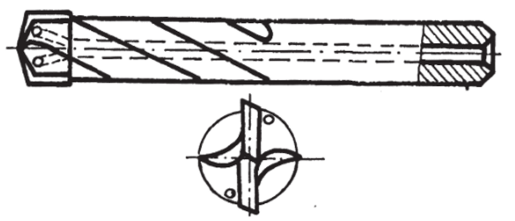

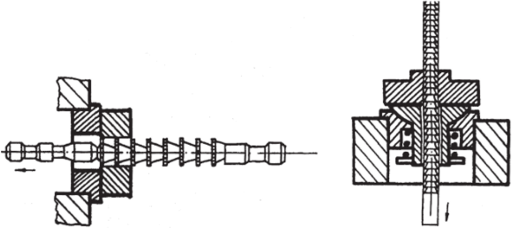

На рис. 2.15 представлено спиральное сверло с переменной площадью сечения канавки по длине рабочей части, что улучшает отвод стружки из зоны резания и обеспечивает сверление отверстий за один переход. На рис. 2.16 показана конструкция сверла с центральной режущей вставкой из СТМ, которая обеспечивает повышение стойкости сверла в 6...8 раз по сравнению с известными сверлами, применяемыми на тех же операциях.

Рис. 2.15. Спиральное сверло

Рис. 2.16. Сверло с центральной вставкой из СТМ

Рис. 2.17. Сверло с канавками для дробления

Для улучшения дробления стружки на режущих кромках сверла по задней поверхности выполняют две несимметричные кольцевые канавки (рис. 2.17), глубина которых уменьшается от режущей кромки к канавке сверла.

Производительность сверления значительно повышается при подаче СОЖ непосредственно в зону резания (рис. 2.18). Такие сверла обладают высокой жёсткостью и применяются при вибросверлении.

Рис. 2.18. Сверло с центральным каналом для подвода СОЖ

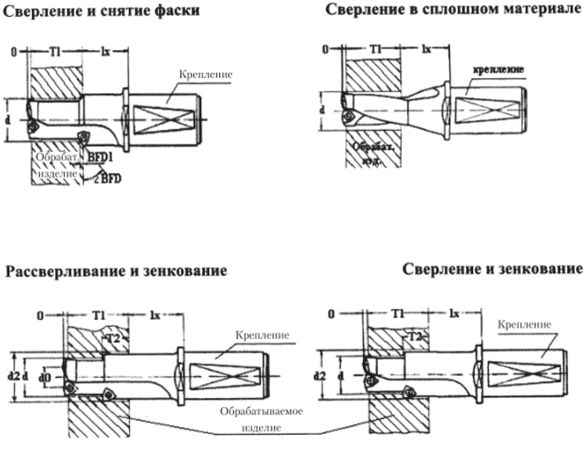

Для обработки отверстий широко используются комбинированные сверла, которые могут одновременно сверлить, рассверливать, зенковать отверстия и снимать фаски (рис. 2.19).

Рис. 2.19. Примеры использования комбинированных сверл

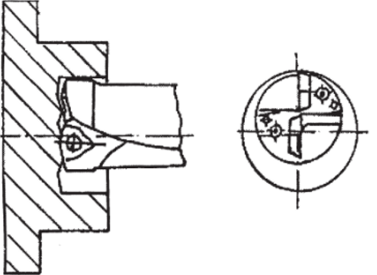

В зависимости от оборудования, на котором они применяются, сверла могут быть вращающимися или неподвижными. На токарных станках можно невращающимся сверлом повышенной жесткости высверливать в сплошном материале отверстия диаметром, превышающим номинальный диаметр сверла. Для этого сверло с неперетачиваемыми режущими пластинками выводят из его центрированного положения и смещают по одной из осей, как показано на рис. 2.20.

Рис. 2.20. Сверление отверстия смещенным сверлом повышенной жесткости

Для сверления отверстий малых диаметров от 3 до 16 мм используют монолитные спиральные сверла из твердого сплава (рис. 2.21).

Рис. 2.21. Монолитное сверло из твердого сплава

Для предварительной обработки литых, штампованных или просверленных отверстий под последующее развертывание, протягивание или растачивание используют зенкерование. При обработке отверстий по 11... 13 квалитету зенкерование может быть окончательной операцией.

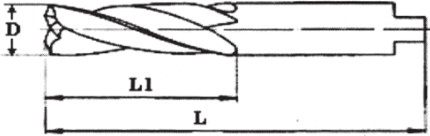

Режущим инструментом при зенкеровании является зенкер, который может быть цельным (рис. 2.22, а), с числом зубьев 3...8 и диаметром 3...40 мм, насадным диаметром 32... 100 мм, сборным (рис. 2.22, б), с регулируемым диаметром 40... 120 мм.

Рис. 2.22. Фасонный (а) и сборный (б) зенкеры

Зенкерование является достаточно производительным методом, позволяет повышать точность предварительно обработанных поверхностей и частично исправляет искривление оси после сверления. Зенкерованием обрабатывают глухие и сквозные отверстия. Для повышения точности обработки используют приспособления с кондукторными втулками.

Для обработки сложных внутренних поверхностей используют фасонные (рис. 2.22, а) зенкеры цельные или со сменными неперетачиваемыми режущими пластинками (рис. 2.22, б).

В процессе работы зенкеры могут быть использованы на станках токарной и сверлильно-расточной групп; могут быть неподвижными или вращающимися.

Примеры использования зенкеров для обработки отверстий представлены на рис. 2.23.

Рис. 2.23. Примеры использования зенкеров для обработки отверстий

Развертывание отверстий является чистовой операцией и позволяет получать точность до 7 квалитета. Развертки по сравнению с зенкерами имеют большее число зубьев (6... 14) и предназначены для снятия малого припуска. Для повышения точности обработки применяют развертки с винтовыми зубьями, которые имеют большую длину режущей кромки и отличаются высокой плавностью работы. После развертывания разбивка отверстия может достигать 0,005...0,08 мм. Для её уменьшения используют плавающие оправки и патроны. Обычно припуск под развертывание выбирают в пределах 0,2...0,5 мм в зависимости от обрабатываемого материала и диаметра отверстия.

Отверстия малых диаметров (до 10 мм) рекомендуется развертывать сразу после сверления.

Если ось обрабатываемого отверстия должна быть строго прямолинейной или требуется выдержать точное расстояние до оси другого отверстия, то в этих случаях рекомендуется применять растачивание, а не развертывание.

На практике для чернового развертывания часто используют износившиеся и заточенные на новый размер чистовые развертки.

Необходимо, чтобы с самого начала работы развертки все её зубья одновременно вступили в процесс резания. Для обеспечения этого торцевая поверхность обрабатываемой заготовки должна быть предварительно обработана. В противном случае зубья развертки вступят в работу не все сразу и развертка получит неточное направление.

При развертывании отверстий, которые имеют продольные канавки (шпоночные, шлицевые и т.д.), могут быть использованы развертки только с винтовым зубом, чтобы не происходило смещение развертки при совпадении её зуба со впадиной канавки.

Для повышения точности развертывания при обработке сквозных отверстий движение стружки при резании должно быть направлено вперёд, что достигается левым наклоном режущих зубьев.

При развертывании твердосплавными инструментами незакаленных сталей рекомендуется выбирать скорость резания в пределах 10...50 м/мин, а при развертывании отверстий в чугуне - 10... 18 м/мин.

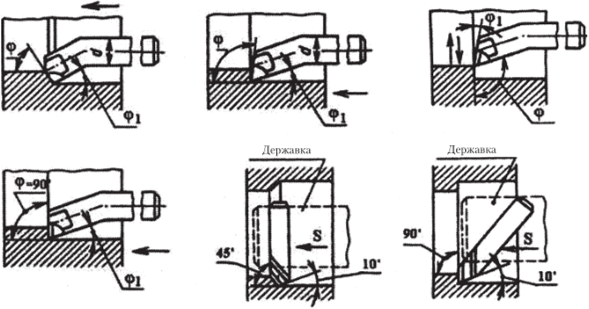

Растачивание отверстий осуществляется по двум схемам: растачивание, при котором вращается заготовка (обработка на токарных станках), и растачивание, при котором вращается инструмент (обработка на расточных станках).

На токарных станках осуществляют растачивание одиночных или соосных отверстий разного диаметра, а на расточных станках растачивают одиночные, соосные отверстия, а также отверстия, имеющие параллельные оси.

При растачивании в качестве инструментов используют резцы, борштанги, расточные блоки, головки и пластины.

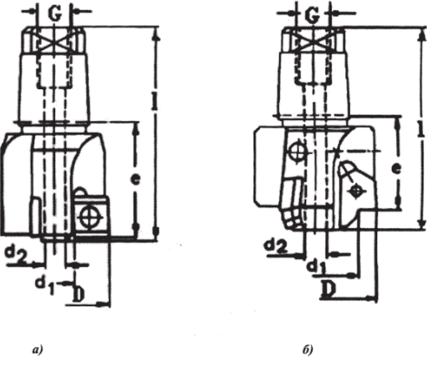

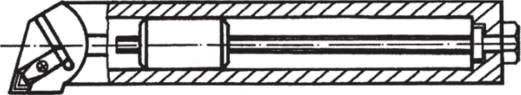

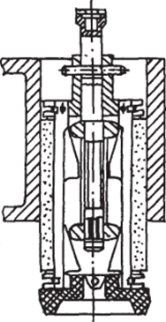

Инструменты, используемые для растачивания отверстий глубиной более 4...5 диаметров, имеют очень низкую устойчивость. Поскольку режимы резания обычно заранее установлены, то колебания могут быть устранены только путём улучшения собственных демпфирующих свойств системы СПИД. Поскольку борштанга является наиболее слабым звеном в этой системе, то необходимо улучшать свойства её против колебаний, не изменяя её наружных размеров. Для повышения жесткости борштанги и уменьшения прогиба при резании корпус её выполняют из более жестких материалов, например из твёрдых сплавов. Другой способ состоит из встраивания в борштангу дополнительной инертной массы (рис. 2.24), положение которой регулируется при помощи специального винта. Таким путём можно придать инструменту демпфирующие свойства, соответствующие различным типам вибраций. Кроме того, корпус борштанги может быть выполнен из композиционного материала (рис. 2.25), обладающего высокими демпфирующими способностями, в результате такую борштангу можно использовать с консольным вылетом до десяти её диаметров.

Рис. 2.24. Борштанга с инертной массой

Рис. 2.25. Борштанга с композиционным корпусом

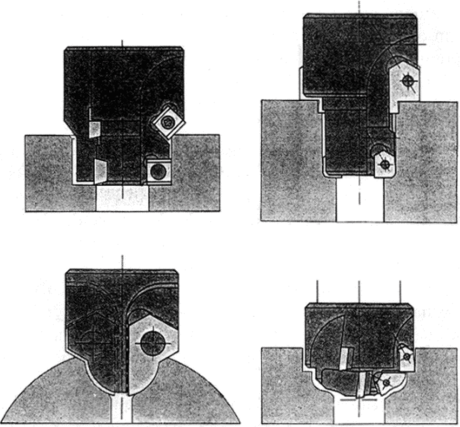

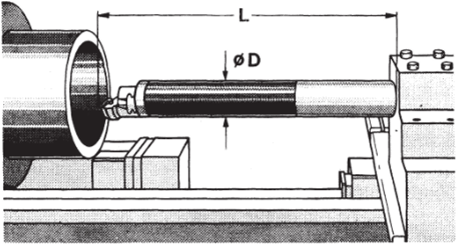

При растачивании отверстий резцом достигаются большая точность и меньшая шероховатость, чем при сверлении и зенкеровании. При растачивании снижается отклонение оси отверстия от заданного. Наиболее эффективно алмазное растачивание, которое является отделочной операцией. Наиболее распространенные схемы растачивания показаны на рис. 2.26.

Рис. 2.26. Схемы растачивания отверстий

Наибольшая производительность достигается при использовании расточных головок, положение резцов в которых можно регулировать. При чистовом растачивании используют плавающие державки.

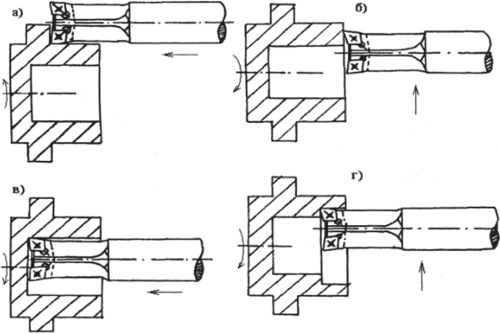

Расточные резцы могут быть использованы и для обработки наружных поверхностей. На рис. 2.27, а, представлена схема наружной обточки заготовки двойным расточным резцом; на рис. 2.27, б, - подрезка торца заготовки; на рис. 2.27, в, - растачивание глухого отверстия, диаметр которого больше диаметра двойного расточного резца; на рис. 2.27, г, - растачивание ступенчатого отверстия.

Рис. 2.27. Схемы наружной и внутренней обработки двойным расточным резцом

Протягивание отверстий является высокопроизводительным методом обработки и используется в массовом, крупносерийном и среднесерийном производствах. Протягивание в 8...9 раз производительнее развертывания.

В качестве режущего инструмента используют протяжку, которая обычно выполняется из быстрорежущей стали или может быть сборной, состоящей из корпуса, и напайных или сменных режущих блоков или пластин.

При внутреннем протягивании получают круглые, шлицевые, фасонные и многогранные отверстия. Если торец детали не имеет предварительной обработки и не перпендикулярен оси отверстия, то заготовку устанавливают на шаровой опоре; если торец детали имеет предварительную обработку и перпендикулярен оси отверстия, то заготовку устанавливают на жесткой опоре (рис. 2.28).

Рис. 2.28. Протягивание с жесткой и шаровой опорой

В последнее время в промышленности широко используются вертикальные протяжные полуавтоматы, которые занимают мало места и на них удобнее устанавливать заготовки.

Экономичность, точность и производительность протягивания зависят от применяемой схемы резания. От нее же зависит и длина протяжки. В настоящее время используются профильная, генераторная и прогрессивная схемы, причем для протягивания отверстий применяют в основном профильную и прогрессивную схемы.

При протягивании припуск составляет 0,5... 1,5 мм на диаметр отверстия.

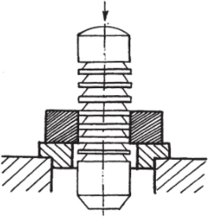

В ряде случаев, например при обработке глухих отверстий, используют прошивку. При прошивании инструмент испытывает напряжение сжатия. Прошивки имеют меньшую длину (250...400 мм). При изготовлении шлицев в глухих отверстиях ступиц, муфт используют шлицевые сборные прошивки с твердосплавными выглаживающими зубьями. Схема прошивания показана на рис. 2.29.

Для окончательной обработки отверстий закаленных деталей используют внутреннее шлифование, которое осуществляется на внутришлифовальных станках и бесцентрово- внутришлифовальных автоматах. Используется метод шлифования напроход, а короткие отверстия обрабатывают методом врезания.

Рис. 2.29. Прошивание отверстия

На рис. 2.30 представлены наиболее часто применяемые виды внутреннего шлифования.

Традиционное внутреннее шлифование осуществляется жестким плоскопараллельным кругом с подачей СОЖ поливом.

Диаметр шлифовального круга должен составлять 0,8...0,9 диаметра отверстия, а высота круга выбирается в зависимости от длины обрабатываемой поверхности.

Вторая схема шлифования осуществляется сегментным шлифовальным кругом, имеющим прерывистую рабочую поверхность. СОЖ может поступать через внутреннюю полость круга или методом полива.

В третьей схеме круг размещен в емкости, которая образована заготовкой и торцевыми крышками, что позволяет поддерживать повышенное давление СОЖ, которая поступает в зону обработки через каналы, выполненные в инструменте между абразивными сегментами.

Четвертая схема шлифования осуществляется сборным кругом с радиально раздвижными абразивными сегментами, размещенным соосно обрабатываемой заготовке. Обработка осуществляется в закрытой емкости.

Припуски на шлифование зависят от диаметра обрабатываемого отверстия и его длины, и при диаметре отверстия до 30 мм припуск выбирается в пределах 0,07...0,25 мм; при диаметре до 250 мм припуск составляет 0,18...0,75 мм.

Наиболее часто применяется шлифование напроход с продольным движением подачи.

Наиболее часто применяемые конструкции абразивных шлифовальных кругов представлены на рис. 2.31.

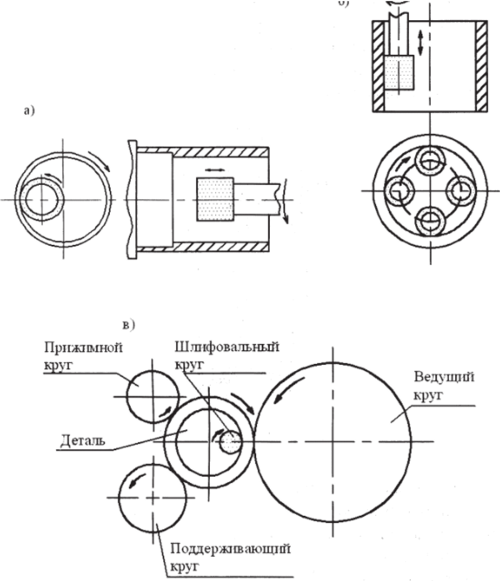

На рис. 2.32 представлены виды внутреннего шлифования.

Шлифование отверстия во вращающейся заготовке осуществляется аналогично наружному шлифованию.

Шлифование отверстия в неподвижной заготовке используется в том случае, когда заготовка имеет большие размеры и её трудно вращать. При этом методе заготовка устанавливается на стол станка и во время обработки остается неподвижной. Шпиндель со шлифовальным кругом совершает вращение вокруг своей оси, планетарное движение по окружности внутреннего отверстия заготовки, возвратнопоступательное движение вдоль оси заготовки и поперечное перемещение (поперечная подача). Метод имеет менее высокую производительность по сравнению с первым.

При внутреннем бесцентровом шлифовании базой для установки заготовки служит её наружная предварительно обработанная поверхность. Заготовка направляется и поддерживается тремя роликами. Ролик большого диаметра является ведущим; он вращает заготовку и одновременно не дает ей возможности вращаться с большей скоростью под действием шлифовального круга.

Рис. 2.32. Виды внутреннего шлифования:

а - во вращающейся заготовке; б - в неподвижной заготовке (планетарное); в - бесцентровое

Верхний ролик является прижимным и поджимает заготовку к нижнему поддерживающему ролику. Таким образом, заготовка зажата между тремя роликами. При смене заготовки верхний прижимной ролик отходит, освобождая её. Бесцентровое шлифование является достаточно производительным методом.

Один из методов отделочной обработки отверстий - хонингование (рис. 2.33) - осуществляется на вертикальнохонинговальных или горизонтально-хонинговальных станках с помощью хонинговальных головок (хонов) со вставными абразивными брусками.

Рис. 2.33. Хонингование

Хонинговальная головка в процессе работы совершает вращательное и возвратно-поступательное движения при постоянном давлении абразивных брусков на обрабатываемую поверхность отверстия.

Под хонингование оставляют припуск 0,01...0,07 мм для стальных и 0,02...0,20 для чугунных заготовок. За один двойной рабочий ход хон удаляет слой металла толщиной 0,3...0,5 мкм.

Хонингованием удаляются микронеровности, полученные на предыдущих операциях механической обработки, а также устраняется конусность, овальность, бочкообразность отверстия.

Перед хонингованием отверстие предварительно может быть обработано развертыванием, зенкерованием, растачиванием или шлифованием не ниже 7...8 квалитета точности и Ra = 6,3...3,2 мкм.

Наиболее эффективно алмазное хонингование, производительность которого превышает производительность шлифования в 1,7... 2,3 раза.

Притирка или доводка отверстий характеризуется одновременным протеканием химических, механических и физико-химических процессов с использованием абразивных суспензий или притирочных паст. Процесс может осуществляться с помощью ручных притиров или на специальных притирочных станках.

Метод является малопроизводительным и применяется довольно редко.

При обработке внутренних цилиндрических поверхностей используются методы пластического деформирования, указанные в табл. 2.7.

Таблица 2.7

МЕТОДЫ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

| Метод, эскиз | Сущность метода, обрабатываемые поверхности, оборудование |

| Статические методы | |

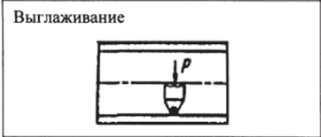

| Качение инструмента (ролик, шар) по обрабатываемой поверхности, для обработки тел вращения типа втулок, колец, отверстий в валах, HRC < 45...55. Универсальное и специальное оборудование. |

| Скольжение инструмента по локально контактирующей поверхности. Тонкостенные и неравножесткие детали, HRC < 70. Универсальное оборудование. |

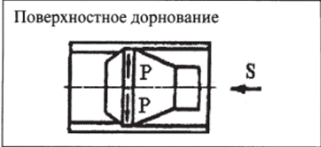

| Поступательное скольжение дорна по охватывающей его поверхности. Детали типа втулок и труб, HRC < 40, специальное протяжное или прессовое оборудование. |

| Ударные методы | |

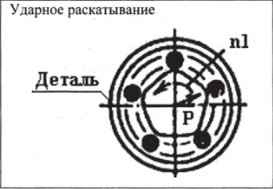

| Ролики создают удары в момент прохождения выступающих элементов опоры. Поверхности типа втулок и труб, HRC <. 50. Универсальное и специальное оборудование. |

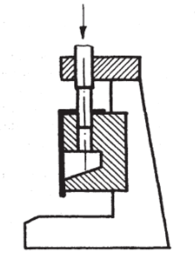

Для получения отверстий малого диаметра (3,5...5 мм) используют высокопроизводительный метод - пробивку в штампах (рис. 2.34). С помощью таких штампов можно одновременно получить более 20 отверстий. Для получения высокой точности отверстий и параллельности их осей (по диаметру до 0,005 мм и по межцентровым расстояниям до 0,01 мм) после пробивки выполняют калибрование отверстий.

Рис. 2.34. Схема пробивки

Для получения малых отверстий (0,1...3 мм) широко используются лазерные установки, которые позволяют выполнять точные отверстия практически в любых материалах, в том числе и в закаленных сталях. Такой метод, например, широко используется при изготовлении отверстий в фильерах для протягивания проволоки. При получении отверстий в труднодоступных местах для подвода лазерной энергии используются световоды.

Дата: 2019-04-23, просмотров: 578.