Шлицевые соединения применяют для посадок с натягом или зазором деталей различного назначения (зубчатых колес, шкивов, втулок и др.) на валах. По сравнению со шпоночными шлицевые соединения имеют ряд преимуществ: лучшее центрирование и направление, более высокая прочность.

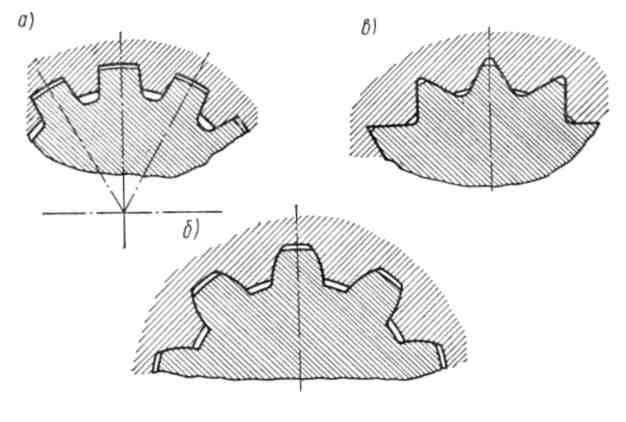

Применяют прямоугольную, эвольвентную и треугольную форму шлицев. Наибольшее применение находят прямоугольные шлицевые соединения. Центрирование шлицевого вала и втулки осуществляют тремя способами: по боковым поверхностям шлицев, по внутреннему диаметру и по наружному диаметру.

Рис.15.3. Виды шлицевых соединений а – прямоугольные; б – эвольвентные; в – треугольные

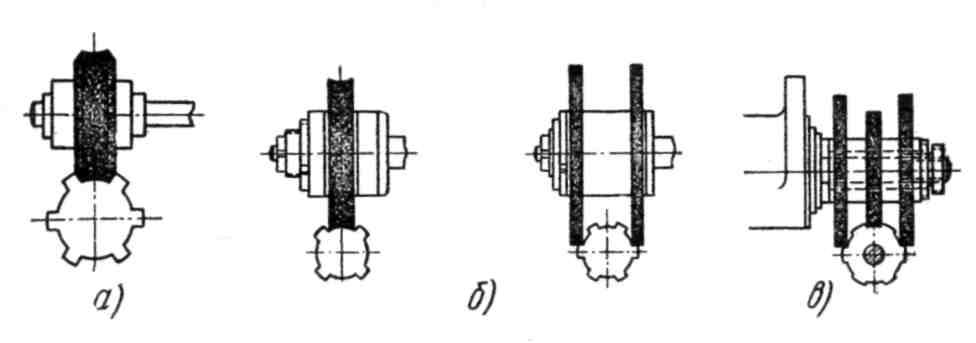

Шлицевые поверхности на валах получают в основном фрезерованием. Реже применяют строгание и накатывание.

Фрезерование пазов осуществляют дисковыми или специальными фрезами, но более точным и производительным методом является фрезерование червячной фрезой методом обкатки.

Рис.15.4. Способы фрезерования шлицев валов

а – шлицевой дисковой фрезой; б – двумя фрезами; в – двумя фасонными фрезами; г – шли-цевой червячной фрезой

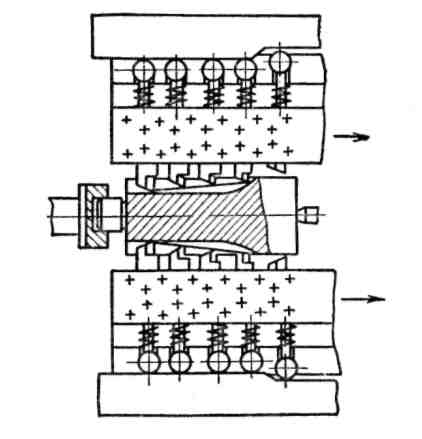

В зависимости от способа центрирования требуется обработка шлифованием наружного или внутреннего диаметра и боковых поверхностей шлицев. Шлифование наружного диаметра осуществляется на обычных круглошлифо-вальных станках.

Рис.15.5. Шлифование шлицев валов а – фасонным кругом; б – в две операции; в – тремя кругами

При центрировании по внутреннему диаметру наиболее производителен метод шлифования фасонным кругом или одновременное шлифование несколькими кругами.

Рис.15.6. Протягивание шлицев двумя блочными протяжками

Обработка шлицевых отверстий осуществляется протягиванием. После протягивания получается достаточная точность и шероховатость поверхности и шлифование не требуется. Только после термообработки при центрировании по внутреннему диаметру шлифуется внутренняя поверхность шлицев.

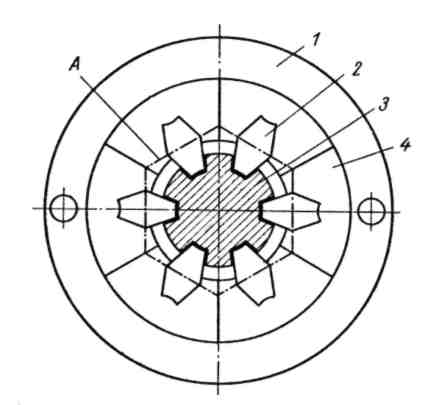

1 – корпус; 2 – накатной ролик; 3 – обрабатываемая деталь; 4 – сегмент Рис.15.7. Накатывание шлицев накатной головкой

Накатывание шлицев без нагрева осуществляется роликами, имеющими профиль впадины шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки. При передвижении головки по детали 3 свободно вращающиеся ролики 3, вдавливаясь в поверхность вала, образуют на ней шлицы. Все шлицы накатываются одновременно.

Для протягивания сквозных шлицев на валах применяют специальные протяжки с профилем впадины. Каждый шлиц протягивается поочередно с применением делительного устройства на горизонтально-протяжных станках.

При помощи специального приспособления, выводящего протяжку из зацепления со шлицем в конце рабочего хода (например, копира), можно протягивать и несквозные шлицы (рис.15.6).

Дата: 2019-04-23, просмотров: 443.