Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

- подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

- черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

- чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

- черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

- правка стержня при обработке нежестких валов;

- черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

- выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

- термическая обработка всей детали или отдельных поверхностей;

- правка вала;

- черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

- доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

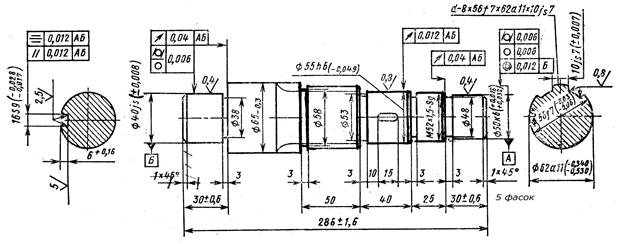

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 286±0,6, код 393610 (для работы).

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, j = 45 °, a = 8 °, g = 12 °, код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Таблица 1

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

| Поверхности | Точность | Шероховатость | Характер и последовательность выполнения операций (переходов) |

| Незакаливаемые цилиндрические и конические | 11-й квалитет и грубее | 25 и грубее | Черновое точение на станках класса Н |

| 9-й квалитет и грубее | 3,2 и грубее | Черновое и чистовое точение на станках класса Н | |

| 6…8-й квалитеты | 0,4…1,6 | 1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П | |

| Закаливаемые цилиндрические и конические | 6…8-й квалитеты | 0,4…1,6 | 1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

| Незакаливаемые шлицевые поверхности | 6-й квалитет точности наружного диаметра | 0,4…1,6 | 1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

| Закаливаемые шлицевые поверхности | Квалитет точности внутреннего диаметра 6…7-й | 0,4…1,6 | 1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

| Цилиндрическая со шпоночной канавкой | Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет | 1,6 0,4…0,8 | 1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

| Резьбовая(крепежная резьба) с нормальным и мелким шагами | 8h…8g | 1,6 | 1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

| Резьбовая с нормальным и мелким шагами | 4h…6g | 0,8 | 1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

Рис. 2. Типовой вал

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, j = 90 °, код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, j = 45°код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Таблица 2

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

| Операция механической обработки | Первичный вал | Вторичный вал | Промежуточный вал |

| ЗИЛ (20ХГМ) | ВАЗ (20ХГНМ) | КамАЗ (15ХГНТ2А) | |

| Центровальная | + | + | + |

| Черновая токарная | + | + | + |

| Чистовая токарная | + | + | + |

| Правка | - | + | - |

| Черновое шлифование шеек под подшипник | + | + | - |

| Токарная | + | - | - |

| Нарезание шлицев | + | + | - |

| Накатывание рифлений | - | + | - |

| Фрезерование зубьев | + | - | + |

| Долбление зубьев | - | - | + |

| Закругление зубьев | + | - | + |

| Шевингование зубьев | + | - | + |

| Сверление отверстий | + | + | + |

| Фрезерование шпоночных пазов | - | + | + |

| Нарезание резьбы | - | + | + |

| Термообработка | + | + | + |

| Зачистка центров | - | + | + |

| Правка | - | + | + |

| Окончательное шлифование шеек | + | + | + |

| Шлифование отверстия под подшипник | + | - | - |

| Хонингование отверстия под подшипник | + | - | - |

| Микрофиниширование шеек вала | + | П | - |

| Хонингование зубьев венцов | + | _ | + |

| Обкатка с эталонной шестерней | + | - | + |

| Промывка | + | + | + |

| Окончательный контроль | + | + | + |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» - недопустимость ее применения. Знаком «П» обозначена операция полирования.

При выполнении основных операций изготовления ступенчатых валов за установочные базы принимают поверхности центровых отверстий заготовки. Если заготовку устанавливают на плавающий передний центр, то установочной базой будет торец заготовки, примыкающий к торцу переднего центра. Применение плавающего переднего центра исключает погрешность базирования при выдерживании длин ступеней от левого торца.

Рассмотрим отдельные операции обработки заготовок ступенчатых валов.

Подрезание торцов и центрование. Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. Полуавтоматы применяют в крупносерийном и массовом производствах. В средне- и мелкосерийном производствах эти операции выполняют на фрезерно-центровальных станках ФЦ-1 и ФЦ-2. Центровку отверстий выполняют центровыми сверлами. Размеры отверстий назначают в зависимости от диаметра заготовок.

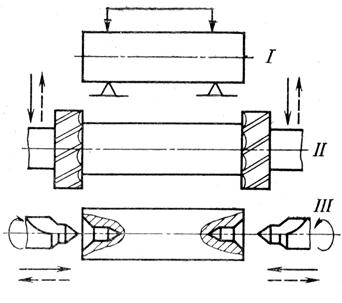

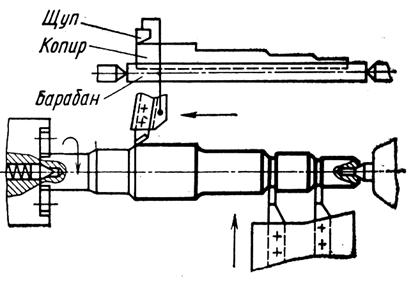

При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 3) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

Токарная обработка. Основным методом получения поверхностей деталей типа тел вращения является токарная обработка. При черновой обработке заготовок ступенчатых валов на токарных станках, когда в качестве заготовки взят прокат, важно правильно выбрать последовательность обработки отдельных ступеней.

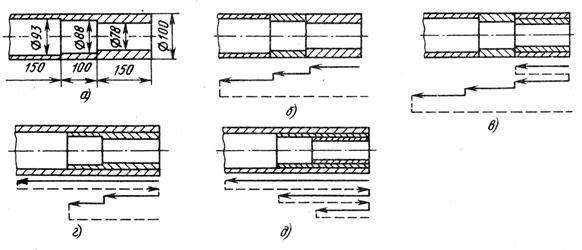

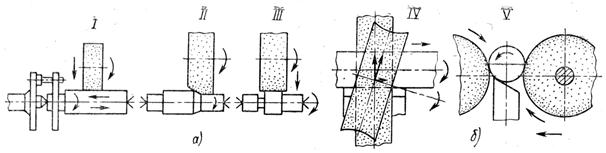

Рассмотрим черновую обработку одного конца ступенчатого вала из проката диаметром 100 мм (рис. 4, а). Возможные варианты обработки ступеней этого вала показаны на рис. 4, б-д.

Рис. 3. Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М

Рис. 4. Схема черновой обработки заготовок ступенчатых валов

По первой схеме (рис. 4, б) каждая последующая ступень обрабатывается отдельно после получения предшествующей ступени, при этом общая длина рабочего хода резца Lр будет составлять 400 мм, длина холостых перемещений Lх = 400 мм, глубина резания от 11 до 3,5 мм.

При обработке по второй схеме (рис. 4, в) Lр = 550 мм и Lх = 550 мм; по третьей схеме – Lр = 650 мм и Lх = 650 мм; по четвертой схеме – Lр = 800 мм и Lх = 800 мм.

Наименьшая длина как рабочего хода, так и холостых перемещений резца получается при обработке по первой схеме. Следовательно, эта схема обеспечивает наибольшую производительность. Однако при недостаточной мощности станка работа с большой глубиной резания (t = 3,5-11 мм) может оказаться невозможной. В этом случае наибольшая производительность будет при работе по четвертой схеме.

На рациональный выбор той или иной схемы обработки заготовок ступенчатых валов оказывает влияние и жесткость технологической системы.

Выбор станков для токарной обработки заготовок деталей валов определяется типом производства и конструкцией последних. В индивидуальном производстве обработку обычно ведут на универсальных станках и станках с программным управлением (для крупных валов). В мелко- и среднесерийном производствах используют токарно-револьверные и с программным управлением станки. В крупносерийном и массовом производствах обработку валов ведут на токарных многошпиндельных автоматах, многорезцовых и гидрокопировальных полуавтоматах.

Применение станков с программным управлением снижает вспомогательное время в 12,5…2 раза, уменьшает брак (особенно при обработке заготовок сплошных валов) и позволяет применять многостаночное обслуживание.

На многошпиндельных автоматах обрабатывают заготовки валов из пруткового материала небольшой длины (до 200 мм).

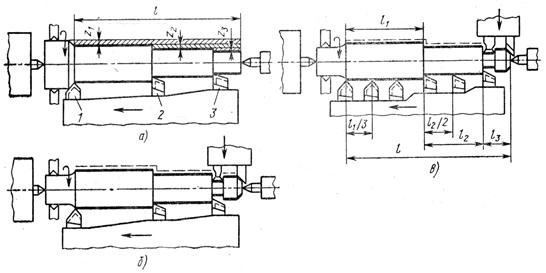

Многорезцовая обработка обеспечивает сокращение основного времени за счет уменьшения длины резания. Ее применение наиболее целесообразно при обработке заготовок ступенчатых валов, когда ступени располагаются по возрастающей степени. Обработку можно выполнять по двум схемам (рис. 5). Чтобы полностью использовать преимущества многорезцовой обработки, необходимо обеспечить одновременную работу всех суппортов. При использовании в качестве заготовки проката обработку ведут по методу деления припуска Z1, Z2, Z3 (рис. 5, а), так как на участках с меньшими диаметрами припуск получается большим. При изготовлении валов из ступенчатых заготовок ход продольного суппорта определяется длиной l1 наибольшей ступени (рис. 5, б) или l3 наименьшей ступени (рис. 5, в). В последнем случае для обработки остальных ступеней устанавливают по несколько резцов. Число резцов в наладке лимитируется жесткостью обрабатываемых деталей, мощностью станка и сложностью конструкций резцедержателей.

Рис. 5. Варианты обработки заготовки вала на многорезцовом

полуавтомате

По производительности многорезцовое обтачивание не всегда имеет преимущество перед обтачиванием на гидрокопировальных полуавтоматах, что объясняется большими затратами подготовительно-заключительного времени и времени технического обслуживания. Обработка ведется на пониженных скоростях резания.

Обработка на гидрокопировальных полуавтоматах имеет ряд преимуществ перед многоинструментальной обработкой. Малое число резцов и простая установка копира сокращает время на наладку станка, допускают обработку на высоких скоростях. Это позволяет применять данные станки также и в серийном производстве.

На гидрокопировальных станках (рис. 6) выполняют предварительную и чистовую обработку заготовок нежестких валов, чистовое точение заготовок с длинными шейками вала, которые из-за высоких требований к шероховатости нельзя обрабатывать на многорезцовых станках методом деления длины Обработка обеспечивает более высокую точность (обычно выдерживается допуск 0,05…0,06 мм). Выпускаемые модели гидрокопировальных станков позволяют обрабатывать валы диаметром до 320 мм и длиной до 1600 мм.

Рис. 6. Схема обработки заготовок вала на гидрокопировальном

полуавтомате

Шлифование валов. При обработке заготовок деталей типа «валы» в сельскохозяйственном машиностроении задачу образования основных конструктивных поверхностей вращения в большинстве случаев удается решить методами токарной обработки. Однако при обработке шеек валов по 6…8-му квалитетам точности при шероховатости Ra = 2,5¸0,63 мкм и выше экономичнее применять шлифование. Оно является основным при обработке закаленных поверхностей валов. В связи с развитием силового шлифования обработку шеек жестких валов ведут сразу по круглошлифовальных станках вместо предварительного многорезцового обтачивания. При этом с заготовки, получаемой методами точной штамповки, снимают припуск на сторону 2…2,5 мм.

В технологическом маршруте обработки валов шлифовальные операции могут занимать различное место в зависимости от конструктивных и технологических особенностей. При обработке валов, подвергнутых закаливанию, шлифовальные операции являются завершающими после термообработки. При этом часто возникает необходимость правки центровых отверстий (путем их зачистки, притирки, шлифования и т.п.) для снятия окалины и устранения дефектов, образовавшихся в процессе термообработки.

Шлифование термически необработанных валов выполняют после окончания всех фрезерных, сверлильных и других операций, что предохраняет шлифованные поверхности от повреждения при дальнейшей обработке и транспортировке. Выполнение шлифования после токарной обработки повышает точность обработки, так как поверхности не прерываются шпоночными пазами, лысками, отверстиями. Такая последовательность создает удобства для выполнения дальнейшей механической обработки. Окончательно обработанные шейки вала можно использовать в качестве установочных и измерительных баз без пересчета размеров на значение припуска.

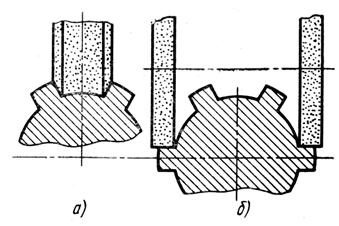

Шлифование валов производят на круглошлифовальных и бесцентровошлифовальных станках одним из существующих методов (рис. 7). Метод продольной подачи применяют при обработке поверхностей значительной длины. Шейки малой длины обрабатывают с помощью метода врезания. В массовом производстве шлифование этим методом часто выполняют по автоматическому циклу с применением приборов активного контроля, которые выключают поперечную подачу при достижении заданного размера. При обработке на бесцентровошлифовальных станках не требуется баз для установки и крепления деталей. Гладкие валы (пальцы, оси) на этих станках шлифуют с помощью метода продольной подачи. Простота обработки позволяет компоновать в массовом производстве автоматические линии из таких станков с простейшей транспортной системой и приборами активного контроля для черновой и получистовой обработок.

Рис. 7. Схемы обработки заготовок валов на круглошлифовальных станках (а) и бесцентровошлифовальных (б):

I – обработка способом продольной подачи; II – обработка способом

глубинного шлифования; III – обработка способом поперечной подачи

(врезания); IV – обработка способом продольной подачи; V – обработка способом поперечной подачи

Фрезерная обработка. Валы имеют ряд конструктивных элементов, необходимых для установки и крепления зубчатых колес, втулок, шкивов, звездочек и других деталей. К таким элементам относятся лыски, шпоночные пазы, шлицевые поверхности. В мелкосерийном и индивидуальном производствах фрезерование лысок, шпоночных пазов выполняют на универсальных горизонтально- и вертикально-фрезерных станках. Фрезерование шпоночных канавок под сегментные шпонки производят дисковыми пазовыми фрезами, радиус которых соответствует радиусу паза. Фрезерование врезных шпоночных канавок обычно выполняют концевыми фрезами. Для облегчения врезания фрезы на входе канавки засверливают отверстия диаметром, равным ширине паза.

В крупносерийном и массовом производствах для фрезерования врезных шпоночных пазов применяют специализированные шпоночно-фрезерные станки, работающие по принципу маятниковой подачи с углублением фрезы на 0,2…0,3 мм на каждый ход. При этом нет необходимости засверливать отверстия. При наличии на валу нескольких шпоночных пазов обработку ведут на многошпиндельных шпоночно-фрезерных станках. Фрезерование лысок в серийном и массовом производствах обычно выполняют в многоместных приспособлениях. Обработку двусторонних лысок производят на многошпиндельных станках с помощью набора дисковых фрез.

Наиболее производительным процессом обработки лысок может быть протягивание на станках для наружного протягивания.

Шлицевые поверхности валов по конструкции могут быть прямобочными, треугольными, эвольвентными. Шлицевые соединения с прямобочными шлицами можно выполнять с центрованием втулки по внутреннему и наружному диаметру, с эвольвентными и треугольными шлицами – с центрованием по боковым поверхностям.

На шлицевые соединения устанавливают жесткие нормы точности и технические условия. Так, допустимые отклонения и неравномерность шага шлицев и смещение их относительно оси, как указано выше, не должны превышать 0,02…0,03 мм.

Обработку шлицев на валах можно выполнять фрезерованием, строганием или долблением, протягиванием и накатыванием. Наиболее распространено фрезерование на шпоночно-фрезерных станках способом обкатки. Этим же способом можно фрезеровать шлицы всех профилей на резьбонакатных (типа 561) и зубофрезерных станках. Обработка ведется червячными фрезами за один или за два (при диаметре 80 мм) прохода.

В индивидуальном и мелкосерийном производствах обработку шлиц можно выполнять на фрезерных станках общего назначения, применяя способ копирования и профильные фрезы. Для деления вала на заданное число шлицев применяют универсальные делительные головки.

Строгание шлиц на валах выполняют многорезцовыми строгальными головками способом копирования. Долбление можно выполнять многорезцовыми головками способом копирования и долбяками способом обкатки. Этими способами обычно ведут обработку коротких шлицевых поверхностей.

Наиболее производительными (в 5…10 раз) по сравнению с фрезерованием является протягивание, которое наиболее приемлемо для обработки открытых шлицевых пазов, чтобы инструмент имел выход. При протягивании пазов с радиальным выходом усложняется конструкция протяжки (выдвижные зубья).

При изготовлении шлицевых поверхностей практически любого размера наиболее перспективным является процесс холодного накатывания шлиц. Накатывание можно осуществлять рейками, валиками, роликами, многороликовыми профильными головками. По опытным данным накатанные шлицы при скручивании на 10…20 % прочнее шлиц, полученных резанием. Рассмотренные методы получения шлицевых поверхностей обычно позволяют добиться требуемого качества без дополнительной обработки.

Шлицы закаливаемых валов шлифуют на шлицешлифовальных полуавтоматах. Схемы шлифования зависят от способа центрирования. Так, при центровании по внутреннему диаметру шлифование может производиться профильным кругом с одновременным шлифованием боковых поверхностей (рис. 8, а). При центровании по наружному диаметру боковые поверхности шлифуются двумя кругами (рис. 8, б). Шлифование наружной поверхности выполняется на обычных круглошлифовальных станках.

Рис. 8. Схемы шлифования шлицев

Сверление отверстий. Для получения отверстий на торцах или на поверхностях вращения валов применяют сверлильные операции. Обработку концентричных отверстий на торцах валов можно выполнять в процессе подготовительных операций на фрезерно-центровальных полуавтоматах. При этом вместо центровального сверла применяют спиральное сверло требуемого диаметра. При сверлении глубоких отверстий (длина в 5 раз больше диаметра) применяют сверла для глубокого сверления одностороннего резания с принудительной подачей охлаждающей жидкости в зону резания. Обработку ведут на горизонтально-сверлильных сверлильных станках для глубокого сверления. Остальные отверстия обрабатывают на сверлильных станках общего назначения с применением приспособлений-кондукторов. Для повышения производительности можно применять многоместные приспособления.

Если в валах надо сделать большое число отверстий, то целесообразно применять агрегатные многошпиндельные станки. Если отверстия занимают определенное угловое положение относительно ранее обработанных пазов, лысок и других элементов в конструкции приспособлений, то необходимо ввести дополнительные установочные элементы (ориентировочные). Для направления инструмента приспособления снабжают кондукторными втулками.

В индивидуальном и мелкосерийном производствах сверление отверстий производят по разметке, без применения каких-либо специальных приспособлений. В среднесерийном производстве можно применять сверлильные станки с программным управлением. В качестве приспособлений наиболее экономично применять универсально-сборочные приспособления (УСП).

Нарезание резьбы. На валах нередко предусматривается нарезание резьб как на наружных их поверхностях, так и в отверстиях. Нарезание резьб в отверстиях в большинстве случаев выполняют метчиками при совмещении с токарными операциями (при нарезании резьб в торцовых концентрических отверстиях) или отдельно на специализированных резьбонарезных станках. Нарезание резьб метчиками выполняют с реверсированием вращения метчика в конце рабочего хода для вывинчивания и без реверсирования – со сквозным проходом метчика через обрабатываемое отверстие. Для крепления метчиков на станках применяют специальные патроны, дающие некоторую свободу перемещения метчика в продольном и радиальном направлениях для возможности его самоустановления по обрабатываемой детали.

Нарезание внутренних резьб резцами, резьбонарезными головками, резьбофрезерованием и накатыванием резьб применяют обычно при достаточно больших диаметрах резьбы.

Получение наружных резьб в технологическом маршруте обработки валов занимает различное место. Нарезание резьб может быть переходов в операции токарной обработки или самостоятельной операцией. Для указания места этой операции в технологическом маршруте необходимо учитывать размеры и точность изготовления резьбы, насыщенность токарной операции, объем партии деталей и т.д. Эти же факторы обусловливают выбор одного из следующих способов нарезания резьбы: нарезание резьбы резцами и гребенками; нарезание резьбы плашками; нарезание резьбы резьбонарезными самораскрывающимися головками; фрезерование резьбы; шлифование резьбы; накатывание резьбы.

Нарезание резьб резцами и гребенками выполняют в основном в единичном и мелкосерийном производствах на токарно-винторезных станках. Процесс малопроизводителен вследствие больших затрат времени на холостые ходы и невозможности работы на высоких скоростях. Этот способ применяют также при нарезании нестандартных резьб, червяков, прямоугольных резьб, при получении резьб, строго соосных с другими поверхностями валов.

Нарезание резьб круглыми плашками выполняют на токарных и револьверных станках, автоматах и полуавтоматах. Державки, применяющиеся для установки плашек, должны обеспечивать некоторую свободу перемещения плашки в продольном и радиальном направлениях. Нарезание резьб плашками не обеспечивает высоких качеств резьбы и производительности вследствие наличия у плашки нешлифованного профиля резьбы, работы на низких скоростях и больших затрат времени на холостое свинчивание плашки.

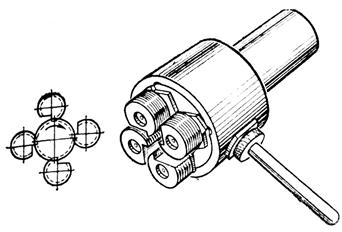

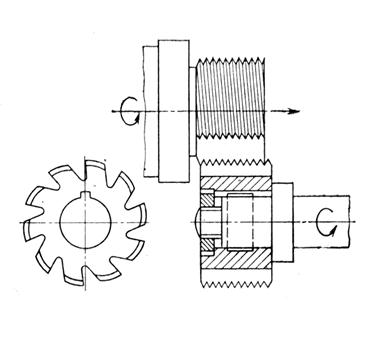

Получение резьбы более высокого качества и с большей производительностью достигается применением самораскрывающихся резьбонарезных головок (рис. 9). Головка снабжена четырьмя круглыми или призматическими плашками, имеющими шлифованные рабочие поверхности. В конце рабочего хода плашки раздвигаются, обеспечивая быстрый отвод головки. Нарезание резьбы такими головками производят на револьверных станках, токарных автоматах и полуавтоматах. Если нарезание резьбы планируется отдельной операцией, то применяют болтонарезные станки.

Рис. 9. Самораскрывающаяся резьбонарезная головка

Фрезерование резьбы выполняют на резьбофрезерных станках дисковыми (при фрезеровании длинных резьб) и гребенчатыми (при фрезеровании коротких резьб) фрезами. Валы сельскохозяйственных машин имеют обычно короткие резьбы, и поэтому наибольшее применение получило фрезерование гребенчатыми фрезами, обеспечивающее высокую производительность и точность обработки резьб (рис. 10).

Рис. 10. Схема фрезерования коротких резьб гребенчатой фрезой

Шлифование резьб при изготовлении деталей сельскохозяйственных машин практически не применяют. Необходимость этого способа может возникнуть при изготовлении резьб очень высокой точности или при получении резьб на закаленных деталях. Тогда шлифование производят на резьбошлифовальных станках однониточными или многониточными кругами.

Самым производительным способом получения резьб является накатывание (в 10…20 раз производительней нарезания резьбовыми головками). Накатыванием получают резьбы 6-го квалитета точности.

Наивысшей производительности изготовления валов в крупносерийном и массовом производствах достигают созданием автоматических линий. Линии компонуют из токарных (гидрокопировальных и многорезцовых) и фрезерно-центровальных полуавтоматов, шлифовальных станков и оснащают транспортными и загрузочными устройствами, средствами активного контроля и блокировки.

Контроль валов

Контроль валов включает проверку диаметров шеек, длин участков, биения шеек валов относительно оси, проверку отдельных конструктивных элементов валов: шлицевых поверхностей, шпоночных канавок, резьб, галтелей и т.п. Помимо этого, производятся контроль твердости деталей или заготовок после термической обработки и дефектоскопия.

В сельскохозяйственном машиностроении при серийном и массовом производствах контроль диаметров валов выполняется с помощью предельных скоб, индикаторных скоб; проверка длин участков – с помощью предельных шаблонов или линейных скоб. При мелкосерийном производстве используется универсальный инструмент: штангенциркули, микрометры, линейки. Контроль биения шеек валов осуществляется после установки вала в центрах или на призмах. Биение определяется с помощью прибора индикаторного типа. Для проверки радиусов галтелей применяются шаблоны. Шлицевой участок вала контролируется с помощью предельных калибров. Предельными скобами проверяются наружный и внутренний диаметры (если они подлежат контролю) и ширина гребня. Помимо этого, с помощью проходного комплексного шлицевого кольца производится проверка правильности взаимного расположения отдельных элементов профиля. Шпоночные пазы контролируются плоскими предельными калибрами; резьбы на валах – предельными резьбовыми кольцами; проходного – полного профиля и непроходного – укороченного профиля.

Дата: 2019-04-23, просмотров: 1184.