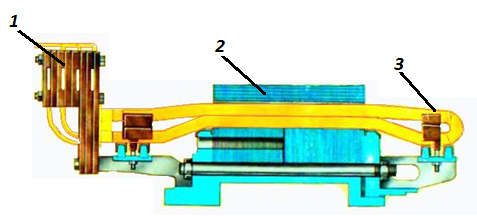

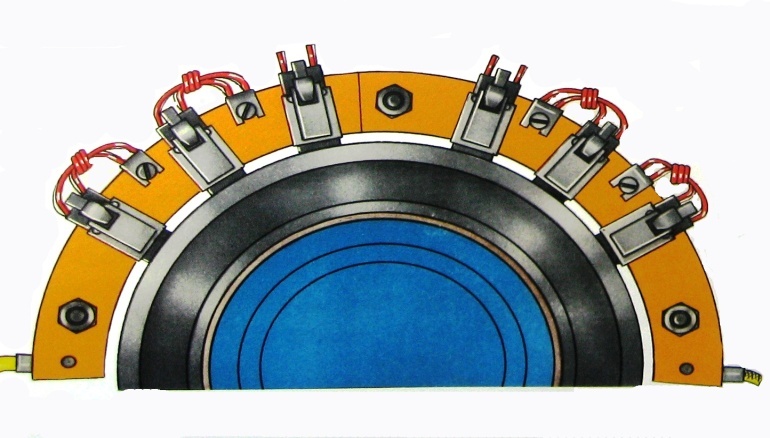

Исполнительное устройство состоит из трех корпусов: верхнего, среднего и нижнего, а также преобразователя линейных перемещений, закрепленного на верхнем корпусе.

В верхнем корпусе расположен выходной вал, рычаг и система рычагов обратной связи (рис.2.70). К торцу верхнего корпуса крепится поворотный электромагнит. Для подключения его к блоку управления на корпусе поворотного электромагнита расположен штепсельный разъем (на рисунке не показан).

В среднем корпусе расположены шестерни масляного насоса, втулка золотника, золотник, поршень сервомотора и аккумулятора.

В нижнем корпусе располагается приводной вал.

Поворотный электромагнит состоит из корпуса, в который запрессован магнитопровод с закрепленной в нем катушкой. На валу, установленном в магнитопроводе, запрессован якорь. На другом конце вала закреплен рычаг. На одном из полюсов корпуса установлен упор, ограничивающий угол поворота якоря.

Преобразователь линейных перемещений состоит из корпуса, в котором размещена катушка. В катушку вставляется ферритовый сердечник, состоящий из насаженных на толкатель ферритовых колец, и перемещающийся по направляющей в корпусе преобразователя. Толкатель соединен с выходным валом исполнительного устройства.

Рис.2.70. Работа электронного регулятора

частоты вращения и мощности

Управление исполнительным устройством производится путем изменения значения тока, протекающего через катушку поворотного электромагнита методом широтно-импульсной модуляции.

При прохождении через катушку электрического тока возникает магнитный поток, замыкающийся через полюса якоря. Он создает на валу крутящий момент, величина которого возрастает при увеличении значения тока. Этому моменту противодействует момент, создаваемый пружиной.

При определенных значениях тока момент, создаваемый магнитным потоком, уравновешивает момент, создаваемый пружиной, и электромагнит позиционирует соответствующие углы поворота вала, который, в свою очередь, через рычаг и рычаг системы рычагов обратной связи воздействует на золотник, который рабочей кромкой управляет перемещением поршня сервомотора, связанного с выходным валом через рычаг. Последний через систему рычагов стремится вернуть золотник в исходное положение при его отклонении в ту или другую сторону от воздействия поворотного магнита.

Тем самым каждому угловому положению вала электромагнита соответствует определенное угловое положение выходного вала. Информация о положении выходного вала исполнительного устройства, или фактической топливоподаче, в каждый момент времени по которой определяется текущая мощность дизель-генератора, поступает в блок управления от преобразователя линейного перемещения.

При изменении положения выходного вала изменяется положение ферритовых колец относительно катушки и тем самым изменяется индуктивное ее сопротивление. Совместно со схемой первичной обработки сигнала катушка образует колебательный контур, частота которого зависит от текущего положения ферритовых колец. В связи с чем каждому положению выходного вала соответствует определенная частота выходного сигнала преобразователя, которая поступает в блок управления.

Раздел №3. Электрические машины

Тяговый генератор ГС-501АУ2

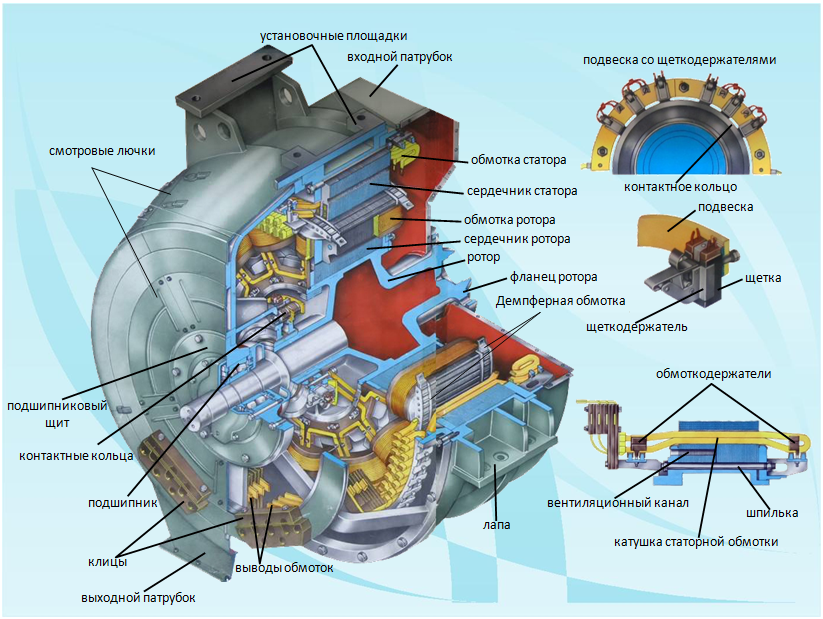

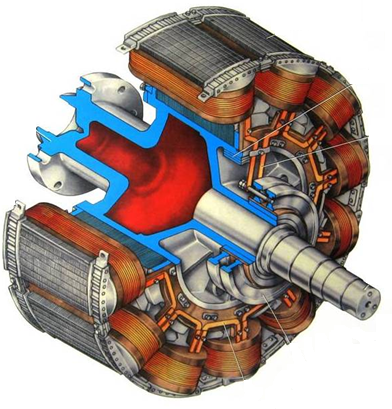

Тяговый генератор (рис.3.1) предназначен для преобразования механической энергии дизеля в электрическую, с последующим питанием через выпрямительный модуль тяговых электродвигателей тепловоза и энергопотребителей вспомогательных систем.

Рис.3.1. Тяговый генератор ГС-501АУ2

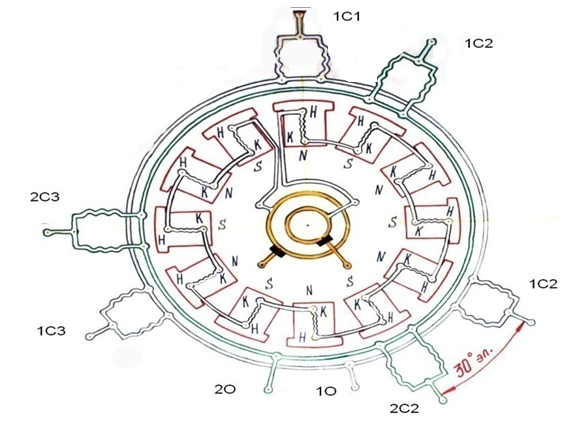

Генератор ГС-501АУ2 – это синхронная, с независимым возбуждением и вентиляцией электрическая машина защищенного исполнения, имеющая две трехфазные обмотки на статоре, сдвинутые на 30º, и двенадцать явно выраженных полюсов на роторе.

Тяговый генератор установлен на общей поддизельной раме. Ротор тягового генератора соединён с коленчатым валом дизеля через муфту пластинчатого типа.

Охлаждение генератора – воздушное, принудительное, нагнетательное, с регулируемой производительностью охлаждающего воздуха.

Основными сборочными единицами генератора являются: статор, в пазах которого располагаются две трехфазные обмотки, ротор, с полюсами возбуждения питаемыми постоянным током через кольца и щетки, подшипниковый щит с закрепленными в нем щеткодержателями (и щетками) и патрубок для подвода охлаждающего воздуха.

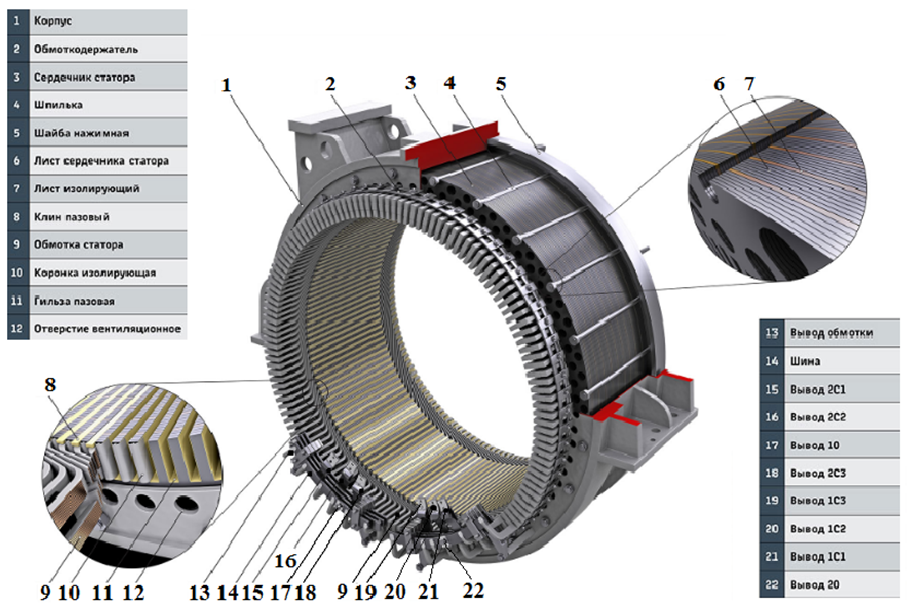

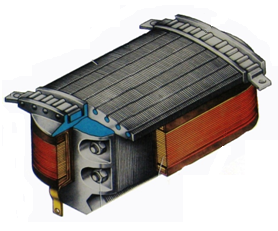

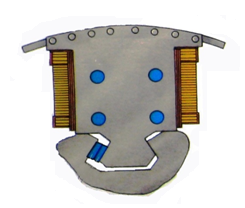

Статор собран в корпусе сварной конструкции (рис.3.2). Он имеет сердечник (рис.3.3) из сегментных листов электротехнической стали толщиной 0,5 мм с расположенными по внутреннему диаметру 144 пазами, в которых уложена волновая одновитковая обмотка выполненная по схеме двух трехфазных звезд с двумя параллельными ветвями в каждой (рис.3.4). В листах имеются отверстия, образующие вентиляционные каналы. Звезды сдвинуты одна относительно другой на 30 электрических градусов.

Рис.3.2. Статор генератора

Рис.3.3. Сердечник статора

Рис.3.4. Схема внутренних соединений

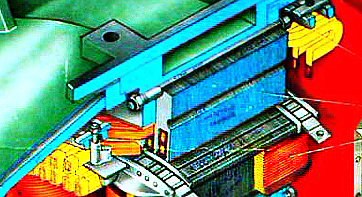

Секция обмотки (рис.3.5) прямоугольной формы, соответствующей форме паза сердечника, выполнена из девяти уложенных друг на друга широкой стороной медных проводников и закреплена в пазах сердечника изоляционными клиньями, а в лобовых частях – к нажимным шайбам через изоляционные колодки со шпильками или стеклобандажом. Концы секций соединены медными гильзами (хомутиками) с помощью пайки серебросодержащим припоем и закрыты от загрязнений в эксплуатации пластмассовыми коронками.

Рис.3.5. Секция обмотки статора

1 – пластмассовый обмоткодержатель; 2 – сердечник; 3 – обмотка.

Система выводов обмотки статора – шесть фазных, два нулевых вывода и два вывода обмотки возбуждения.

К корпусу статора параллельно его оси с двух сторон приварены опорные лапы для установки генератора на поддизельную раму. Перпендикулярно лапам для повышения их жесткости приварены к корпусу статора стальные ребра с проушинами, предназначенные для подъема и транспортировки генератора. В верхней части корпуса имеются кронштейны, служащие опорами для установки на генераторе синхронного возбудителя и стартер-генератора.

Ротор имеет сварнолитой корпус (рис.3.6), на который нашихтован и спрессован пакет из двухмиллиметровых стальных листов индуктора. В этих листах выштампованы пазы формы «ласточкиного хвоста», в которых на готовом корпусе ротора клиньями крепят 12 полюсов моноблочной конструкции. До шихтовки листов индуктора в корпус запрессовывают и механически обрабатывают вместе с ним вал ротора.

Сердечник полюса ротора набран из листов стали толщиной 1,4 мм, спрессован и стянут четырьмя стальными шпильками.

Катушки полюсов ротора (рис.3.7) выполнены из медной ленты гнутой «на ребро». Между витками меди проложена изоляция, катушка пропитана в сборе с сердечником в эпоксидном компаунде и имеет изоляцию типа «Монолит-2» класса F.

Рис.3.6. Ротор генератора

Рис.3.7. Катушки полюсов ротора

Чередование полярности полюсов ротора достигается либо установкой через одну катушек с открытой и перекрещенной намоткой витков и выполнением межкатушечных соединений со стороны контактных колец, либо установкой всех катушек с открытой намоткой витков и выполнением межкатушечных соединений через одну катушку со стороны контактных колец и противоположной.

В пазы полюсных наконечников встроена демпферная (успокоительная) обмотка, состоящая из медных стержней, соединенных между собой по торцам короткозамыкающими сегментами.

С противоположной стороны ротора имеется фланец, с помощью которого через эластичную пластинчатую муфту ротор соединен с фланцем коленчатого вала дизеля.

Подшипниковый щит сварной конструкции, укреплен болтами на корпусе статора. Подшипниковый щит является несущей частью, так как на ступицу через роликовый подшипник опирается одной стороной ротор. Подшипник ротора самоустанавливающийся, двухрядный, со сферическими роликами.

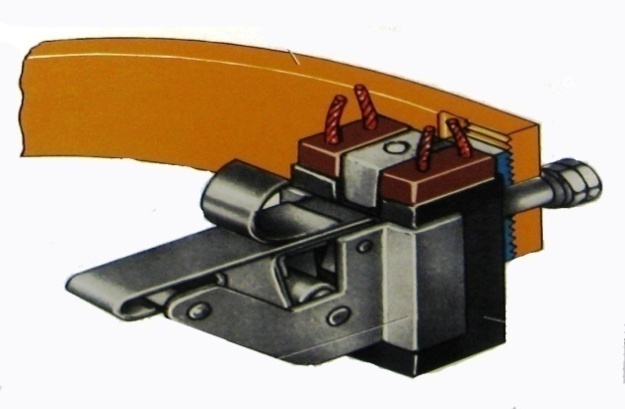

Во внутренней полости подшипникового щита на изогнутых ребрах с помощью четырех изоляторов закреплены две подвески (рис.3.8), на каждой из которых установлены три радиальных латунных щеткодержателя. Конструкция щеткодержателя предусматривает постоянное усилие нажатия пружины на щетку независимо от износа последней.

Рис.3.8. Подвески щеткодержателей

Щетка вставляется в щеткодержатель и прижимается пружиной через рычаг к контактному кольцу ротора.

Всего шесть щеток марки ЭГ-4 размером 25х32х64 мм, снабженных резиновыми амортизаторами, через которые на щетку передается постоянное усилие нажатия рычага пружины, равное 1,7 – 2 кгс. Ток к щеткам подводится по плетеным медным проводникам, наконечники которых через подвески соединены с выводами обмотки возбуждения.

Контактные кольца, изготовленные из специальной антикоррозионной стали, напрессовывают на корпус ротора и изолируют от него. Камера контактных колец закрыта легкосъемными сварно-штампованными крышками, установленными по периметру конусной части подшипникового щита. Торцовая сторона подшипникового щита (верхнее основание усеченного конуса) закрыта плоскими штампованными щитами из листовой стали.

Охлаждающий воздух подается в генератор через сборный стальной патрубок со стороны, противоположной контактным кольцам (со стороны дизеля). В нижней части подшипникового щита под контактными кольцами укреплен стальной патрубок для выброса из генератора нагретого воздуха.

Охлаждающий воздух забирается снаружи тепловоза через воздушные фильтры, установленные с боков кузова. В фильтрах воздух очищается от пыли, снега, масла, капель воды.

Дата: 2019-04-22, просмотров: 1603.