Фильтр грубой очистки топлива (рис.2.37) предназначен для очистки топлива. Он состоит из корпуса, в котором размещен набор фильтрующих элементов, собранных в пакет на трехгранном стержне. Стержень ввернут в крышку.

Рис.2.37. Фильтр грубой очистки топлива

Пакет фильтрующих элементов крепится на стержне гайкой с шайбой, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки.

После затяжки гайка стопорится шплинтом. Снизу в корпусе имеется резьбовая пробка для слива отстоя.

Топливо поступает в фильтр через отверстие в нижнем фланце и далее через сетки фильтрующих элементов внутрь пакета. Очищенное топливо по каналам трехгранного стержня перетекает в канал крышки и через отверстие в верхнем фланце выходит из фильтра.

Все частицы размером более 80 микрон задерживаются сетками, оседая на их поверхностях, а также осаждаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой.

Между корпусом и фланцами установлены паронитовые прокладки, а между корпусом и втулкой, пробкой и втулкой установлены медные прокладки.

Фильтр тонкой очистки топлива

Фильтр тонкой очистки (рис.2.38) предназначен для тонкой очистки топлива, применяемого на дизеле, от механических примесей размером более пяти микрон. Фильтр двухсекционный с параллельной работой секций.

Рис.2.38. Фильтр тонкой очистки топлива

В фильтре устанавливаются фильтрующие элементы, изготовленные из нетканого материала, по два в каждом корпусе.

Фильтрующие элементы уплотняются кольцами из маслобензостойкой резины, поджимаемыми пружиной, опирающейся на тарелку. Корпусы с крышкой соединяются стяжными болтами и уплотняются сверху и снизу кольцами. Снизу в крышке имеются резьбовые втулки для ввертывания стяжных болтов.

На крышке сверху имеются штуцеры для подвода и отвода топлива и продувочные вентили для выпуска скопившегося воздуха.

В нижнюю часть стяжного болта установлены шарик и сливной ниппель с накидной гайкой для уплотнения сливного отверстия стяжного болта в рабочем положении фильтра.

В рабочем положении фильтра топливо, подаваемое в фильтр через штуцер и отверстие в крышке, попадает в полости корпусов, проходит через фильтрующие элементы, очищается, а затем по центральным отверстиям стяжных болтов, каналу и далее по штуцеру поступает в топливопровод к дизелю.

Замена фильтрующих элементов производится при достижении перепада давления на фильтре 0,15 МПа (1,5 кгс/см2)

Масляная система

Масляная система (рис.2.39) предназначена для подачи масла к поверхностям трущихся деталей, а также отвода тепла от их поверхностей и охлаждения поршней.

Рис.2.39. Схема масляной системы

Все агрегаты и трубопроводы масляной системы расположены на дизеле. Дизель оборудован двумя масляными насосами шестеренного типа с подшипниками скольжения, самоочищающимся фильтром тонкой очистки масла, двумя центробежными фильтрами, двумя водомасляными охладителями, терморегулятором и маслопрокачивающим насосом.

При пуске дизеля масло из поддизельной рамы через маслозаборник масляным насосом подается на терморегулятор, охладители водомасляные, далее на второй масляный насос и на автоматический фильтр. Затем масло подводится к трущимся узлам и охлаждаемым деталям и узлам дизеля. От трубы подвода масла на дизель часть масла подается в трубопровод захлопки воздушной, к регулятору разрежения, к регулятору наддува и к электронному регулятору.

Часть масла после второго насоса по трубе отводится на центробежные фильтры. Очищенное масло сливается в раму дизеля.

При холодном масле терморегулятор перепускает масло по трубе, минуя охладители, на автоматический фильтр масла.

Прокачка дизеля маслом перед его пуском и после его остановки осуществляется маслопрокачивающим насосом, что обеспечивает подвод масла через невозвратные клапаны, терморегулятор, охладители водомасляные на автоматический фильтр масла и на вход в дизель, а также через редукционные клапаны к трубе подвода масла на турбокомпрессор и лоток. В маслопрокачивающий насос встроен предохранительный клапан.

Периодическая продувка ресивера блока цилиндров выполняется с помощью трубы, продукты отстоя из ресивера собираются в емкость поддизельной рамы, откуда периодически через вентиль удаляются за пределы тепловоза.

Выпуск воздуха из охладителей при заполнении системы выполняется через вентили и трубы. Через вентили, встроенные в корпус охладителей, сливается масло из охладителей в поддизельную раму при его замене. Во время работы дизеля вентили должны быть закрыты. Также на трубопроводе установлен вентиль для отбора проб масла. По сливной трубе через вентиль осуществляется слив и заправка масла в раму дизель-генератора. Слив просочившегося топлива и масла с полок блока производится трубой в поддон рамы тепловоза.

При повышении давления масла в масляной системе выше допустимого избыток масла перепускается предохранительными клапанами, встроенными соответственно в масляные насосы, в автоматический фильтр масла и в насос маслопрокачивающий. Для контроля работы масляной системы предусмотрены места для установки манометров, мановакуумметров, датчика реле сброса нагрузки, датчика реле остановки дизеля, под датчик реле блокировки пуска, ртутных термометров и датчика температуры.

Масляный насос

Масляный насос (рис.2.40) предназначен для создания давления в масляной системе во время работы дизеля.

Масляный насос – шестеренного типа, односекционный, нереверсивный, шестерни – стальные косозубые. Корпус имеет полости для ведущей и ведомой шестерен. В корпусе отлиты: полость подвода масла (полость всасывания) и отвода масла (полость нагнетания).

Торцы корпуса закрыты крышками: внутренней и наружной. Крышки крепятся к корпусу шпильками. Для опоры цапф ведущей шестерни в крышках имеются отверстия, в которые установлены бронзовые втулки, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие.

Для смазки и охлаждения внутренних поверхностей втулок масло подается из полости нагнетания через систему канавок, расположенных на внутренних торцах крышек.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом. Ограничивают осевое перемещение приводного вала упор, кольцо и стопорные кольца.

Рис.2.40. Масляный насос

Для разгрузки ведущей шестерни от осевых усилий, возникающих в косозубых шестернях во время работы насоса, используется упор, на который действует давление масла из полости, соединенной пазом с полостью нагнетания корпуса насоса. Из полости по отверстию штуцера в упоре масло поступает на смазку шлицев приводного вала.

Ведомая шестерня вращается на неподвижной оси, плотно установленной в крышках. Положение оси фиксируется во внутренней крышке через отверстие штифтом. Ось имеет сквозное центральное отверстие, по торцам закрытое винтами. В отверстие оси через каналы и отверстия в крышках масло подается из полости нагнетания. Далее масло по отверстию поступает через полость между втулкой и лыской оси на смазку внутренних поверхностей бронзовых втулок, установленных с натягом (за счет разности температур) в центральную расточку ведомой шестерни. Между бронзовыми втулками установлена промежуточная втулка. С торцов шестерни установлены промежуточные, и стопорные кольца, удерживающие втулки от осевого перемещения. На внутренний диаметр втулок гальваническим способом нанесено оловянно-свинцовистое покрытие. Масло, вытекавшее из втулок, отсасывается в полость всасывания насоса, из втулки во внутренней крышке масло стекает в корпус привода насосов.

Между крышкой наружной и корпусом, а также корпусом клапана, установлены уплотнительные прокладки, а между крышкой внутренней и корпусом прокладка не устанавливается.

Надежная работа втулок гарантируется при обеспечении минимального отклонения от соосности относительно поверхности корпуса, внутренней и наружной крышки. Отклонение от соосности – не более 0,03 мм обеспечивается технологически предприятием изготовителем и гарантируется установкой центрирующих цилиндрических штифтов. Штифты имеют сквозное осевое отверстие, облегчающее их установку в отверстия крышек и корпуса, а с внешнего торца штифты имеют резьбовые отверстия для демонтажа.

От выпадения штифты удерживаются стопорной пластиной, со стороны внутренней крышки буртом центрирующей втулки, а со стороны наружной крышки перекрываются фланцем корпуса клапана. Одновременно крепится шпильками корпус клапана через прокладку к наружной крышке, а крышка через прокладку к корпусу насоса.

В корпусе клапана размещены: поршень, пружина, регулировочные кольца, толщиной которых определяется затяжка пружины при регулировке клапана в сборе. На верхний торец корпуса клапана через прокладку установлен и закреплен фланец, а на нижний торец через прокладку закреплена крышка.

Начало открытия клапана соответствует появлению непрерывной струи масла, вытекающего через щели клапана в полость корпуса. Поршень цельнолитой, чугунный с двумя направляющими поверхностями разных диаметров. Поверхность имеет щели и отверстия. В закрытом положении поршень упирается буртом в корпус и удерживается в этом положении усилием затяжки пружины.

При работе насоса масло под давлением, через окно наружной крышки, нагнетается в полость корпуса клапана. Когда давление масла, создаваемое шестернями насоса, начинает превышать усилие затяжки пружины, поршень, сжимая пружину, перемешается вниз, при этом щели, отверстия и полости сообщаются, и масло через окно из наружной крышки перепускается в полость всасывания корпуса. При восстановлении рабочего давления клапан усилием пружины возвращается в исходное положение. Масло, попавшее в надпоршневую полость во время хода клапана, удаляется по осевому сверлению в клапане в полость всасывания клапана, через это же отверстие надпоршневая полость сообщается с полостью всасывания насоса, помогая клапану плавно возвратиться в исходное положение. В корпус клапан должен перемещаться под действием собственного веса. Резьбовое отверстие для подсоединения штуцера манометра закрывается пробкой.

После регулировки на стенде клапан пломбируется пломбой, а величина, общей толщины регулировочных колец, маркируется на внешнем торце фланца. Центрирование насоса по корпусу привода насосов осуществляется втулкой по посадочной поверхности.

Уплотнение всасывающей и нагнетательной полостей корпуса насоса с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки.

При вращении шестерен масло из всасывающей полости переносится в нагнетательную полость в объемах, заключенных между зубьями шестерен и расточкой в корпусе.

Корпус насоса закрывается заглушкой и пластиной. Заглушка ставится на герметике, что исключает сообщение неиспользуемой полости корпуса, закрываемой ей, и полости привода насосов с атмосферой.

Насос маслопрокачивающий

Маслопрокачивающий насос (рис.2.41) шестеренного типа, предназначен для прокачки дизеля маслом перед пуском, после его остановки и во время обслуживания.

Рис.2.41. Маслопрокачивающий агрегат

Насос установлен на фланце электродвигателя и состоит (рис.2.42) из корпуса, задней и передней крышек, ведущей и ведомой шестерен, кронштейна и муфты, соединяющей вал электродвигателя с валом ведущей шестерни насоса.

Корпус имеет два отверстия, в которых размещены шестерни. К отверстиям примыкают всасывающая и нагнетательная полости насоса. Подшипниками служат втулки.

Рис.2.42. Маслопрокачивающий насос

Уплотнение торцевое состоит из манжеты и пружины. На торцах втулок имеются канавки для отвода масла.

Насос имеет предохранительно-перепускной клапан, обеспечивающий полный перепуск масла при повышении давления в нагнетательном трубопроводе и состоящий из клапана, седла, пружины, крышки, винта регулировочного, шайбы и колпачка.

Шариковый клапан обеспечивает давление в манжетном уплотнении 0,2-0,3 МПа (2-3 кгс/ см2), полость шарикового клапана сообщается с всасывающей полостью.

Начало открытия перепускного клапана – 0,6 МПа ± 0,05 МПа (6 кгс/см2 ± 0,5 кгс/см2).

Охладитель водомасляный

Водомасляные охладители (рис.2.43) установлены с обеих сторон поддизельной рамы и предназначены для охлаждения масла, циркулирующего в системе дизеля.

Рис.2.43. Водомасляный теплообменник (охладитель)

Охладитель состоит из корпуса с кронштейнами, передней и задней крышек, охлаждающей секции. Перегородка передней крышки разделяет водяную полость охладителя пополам.

Охлаждающая секция состоит, из неподвижной и подвижной трубных досок, в отверстиях которых закреплены оребренные охлаждающие трубы. Сегментные перегородки служат для улучшения условий теплообмена, создавая поперечное омывание маслом трубного пучка. Стык сегментных перегородок и корпуса уплотняется резиновой манжетой. Заполнители уменьшают зазоры между корпусом и трубным пучком, сокращая переток неохлажденного масла в застойную зону.

Температурные удлинения охлаждающих труб компенсируются за счет перемещения трубной доски, которая уплотняется в корпусе и крышке двумя уплотнительными кольцами. Между корпусом и крышкой установлено промежуточное кольцо с отверстиями, через которые в случае разрушения уплотнения будет вытекать охлаждающая жидкость или масло.

Охлаждающая секция фиксируется в корпусе в определенном положении штифтом. В корпусе и крышке имеются пробки для выпуска воздуха при заполнении системы маслом и охлаждающей жидкостью. Штуцер предназначен для слива охлаждающей жидкости из передней крышки. Вентиль предназначен для слива масла из масляной полости охладителя в раму дизеля.

Охлаждающая жидкость в водомасляный охладитель поступает по патрубку передней крышки, благодаря перегородке проходит по охлаждающим трубам одной половины секции, а затем по охлаждающим трубам другой половины секции и выходит из патрубка. Масло в охладитель масла поступает по трубопроводу, расположенному в раме, через отверстие в кронштейне (вход масла) проходит в межтрубном пространстве и выходит через отверстие в кронштейне (выход масла).

Фильтр масла центробежный

Фильтр (рис.2.44) предназначен для тонкой очистки масла, состоит из ротора, вращающегося на неподвижной оси, колпака и кронштейна.

Рис.2.44. Фильтр масла центробежный

Ротор состоит из корпуса, крышки с двумя соплами и отбойника. Крышка относительно корпуса ротора зафиксирована штифтом. Опорами ротора служат бронзовые втулки, запрессованные в корпус и крышку ротора и зафиксированные винтами, а также упорный подшипник, воспринимающий нагрузку от массы ротора и зафиксированный на оси пружинным кольцом. Ось верхним концом опирается на втулку, запрессованную в колпак фильтра. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора устанавливается бумажная прокладка. В кронштейн встроен запорно-регулировочный клапан, который предназначен для автоматического отключения фильтра при прокачке дизеля маслом и во время работы дизеля, если давление масла в системе будет ниже 0,25 МПа (2,5 кгс/см2).

Клапан состоит из золотника, втулки, пружины, штуцера. В верхней части колпака имеется отверстие, закрытое прозрачной пробкой, для контроля вращения ротора. Стык кронштейна и колпака уплотняется кольцом.

Принцип работы фильтра следующий. Масло под давлением из масляной системы через канал в кронштейне, запорно-регулировочный клапан и отверстие в оси поступает во внутреннюю полость ротора, проходит между отбойником и осью и по каналам в крышке поступает к соплам. Реактивная сила струй масла, вытекающих из отверстий сопл, приводит во вращение ротор, заполненный маслом. Центробежная сила отбрасывает к периферии ротора механические примеси и другие включения, находящиеся в масле и имеющие большую по сравнению с маслом плотность. Включения оседают на прокладке, установленной на внутренней стенке корпуса ротора. Выходящее из ротора очищенное масло стекает через окна в кронштейне в раму.

2.4.5. Автоматический фильтр масла «Boll&Kirch» 6.46 DN 100

Автоматический фильтр с обратной промывкой типа 6.46 DN 100 (рис.2.45) предназначен для бесперебойной очистки и подачи масла в систему смазки дизеля.

Таблица №2.2

Технические характеристики фильтра «Boll&Kirch» 6.46 DN 100

| Параметр | Значение |

| Пропускная способность при перепаде давления 0,8 кгс/см2 | 90 м3/ч |

| Тонкость отсева свечевых фильтрующих элементов | 30 мкм |

| Тонкость отсева защитной сетки | 70 мкм |

| Диапазон рабочих давлений | 2,0-10,0 кгс/см2 |

| Диапазон рабочих температур | 8-90 оС |

| Перепад давления масла при чистых фильтрующих элементах | не более 1,0 кгс/см2 |

| Давление начала открытия перепускного клапана | 2,0 кгс/см2 |

| Тип фильтрующих элементов | свечевой |

| Количество фильтрующих элементов | 78 шт. |

| Пропускная способность перепускных клапанов, при перепаде давления 2,3 кгс/см2 | не менее 78 м3/ч |

| Количество перепускных клапанов | 6 шт. |

| Диапазон индикации перепада дифференциального давления | 0-2,0 кгс/см2 |

| Масса | не более 112 кг |

Рис.2.45. Автоматический фильтр с обратной промывкой

Фильтр работает с постоянной промывкой фильтроэлементов очищенным маслом, причем масло, используемое для промывки, сливается в масляную систему дизеля.

Фильтр может быть установлен как вертикально, так и горизонтально, непосредственно на дизель или на кронштейне на раме тепловоза.

Фильтр типа 6.46 DN100 состоит из следующих основных частей:

- корпуса с впускным и выпускным фланцами;

- блока фильтрации, содержащего 78 свечевых фильтроэлементов и перепускные клапаны;

- защитного сетчатого фильтра;

- устройства промывки, содержащего рычаг промывки, промывочную втулку и сопло;

- червячного редуктора с приводной турбинкой.

Работа фильтра происходит в две фазы (рис.2.46):

- фаза фильтрации;

- фаза обратной промывки.

Фаза фильтрации. Масло, подлежащее фильтрации, поступает через впускной фланец и турбинку к нижнему концу свечевого фильтроэлемента, частичный поток (порядка 50%) направляется при этом через среднюю соединительную трубу к верхнему концу свечевых фильтроэлементов. Загрязненное масло проходит через свечевые фильтроэлементы с обеих сторон в направлении изнутри наружу, и при этом крупные частицы загрязнений удерживаются внутри свечевых фильтроэлементов. Очищенное масло поступает через защитный сетчатый фильтр на выход из автоматического фильтра.

Фаза обратной промывки . Энергия потока масла, подводимого для очистки, приводит в действие турбинку, встроенную во впускной фланец. Высокая частота вращения турбинки с помощью червячного редуктора и зубчатого колеса понижается для обеспечения необходимой частоты вращения рычага промывки. Отдельные фильтроэлементы последовательно соединяются с полостью низкого давления (с картером дизеля) через непрерывно вращающийся рычаг промывки, промывочную втулку и сопло устройства промывки. Возникающая таким образом разность давлений обеспечивает эффективную очистку.

Рис.2.46. Работа автоматического фильтра

Загрязненное масло поступает сверху через калиброванное отверстие верхней пластины в отдельные свечевые фильтроэлементы. Возникающий здесь турбулентный поток в направлении по длине свечевых фильтроэлементов (обратная промывка в направлении поперек потока) и обратная промывка противотоком через фильтроэлементы обеспечивают эффективную промывку, действующую в течение длительного времени.

В связи с более низким давлением внутри свечевых фильтроэлементов во время обратной промывки (фильтроэлементы в этот момент соединены с картером дизеля через промывочную втулку) и большего давления (рабочее давление) снаружи свечевых фильтроэлементов возникает противоток сквозь фильтрующую сетку с чистой стороны через загрязненную сторону сетки.

Принцип действия перепускных клапанов. Если по какой-либо причине свечевые фильтроэлементы (первая ступень фильтра) больше не очищаются в достаточной степени и дифференциальное давление достигает 2 кгс/см2, то открываются перепускные клапаны. В этом случае масло фильтруется через защитный сетчатый фильтр (вторая ступень фильтра). Однако прежде чем это произойдет, индикатор дифференциального давления подает сообщение о повышенном дифференциальном давлении. После этого необходимо выявить причину неисправности и устранить ее.

Эксплуатация фильтра в этом режиме разрешена только в экстренной ситуации в течение короткого времени (открытые перепускные клапаны и сигнал повышенного дифференциального давления). Продолжительная работа в этом режиме может вызвать повреждение деталей и узлов двигателя за фильтром. Перепускные клапаны закрыты при нормальных условиях работы.

Терморегулятор

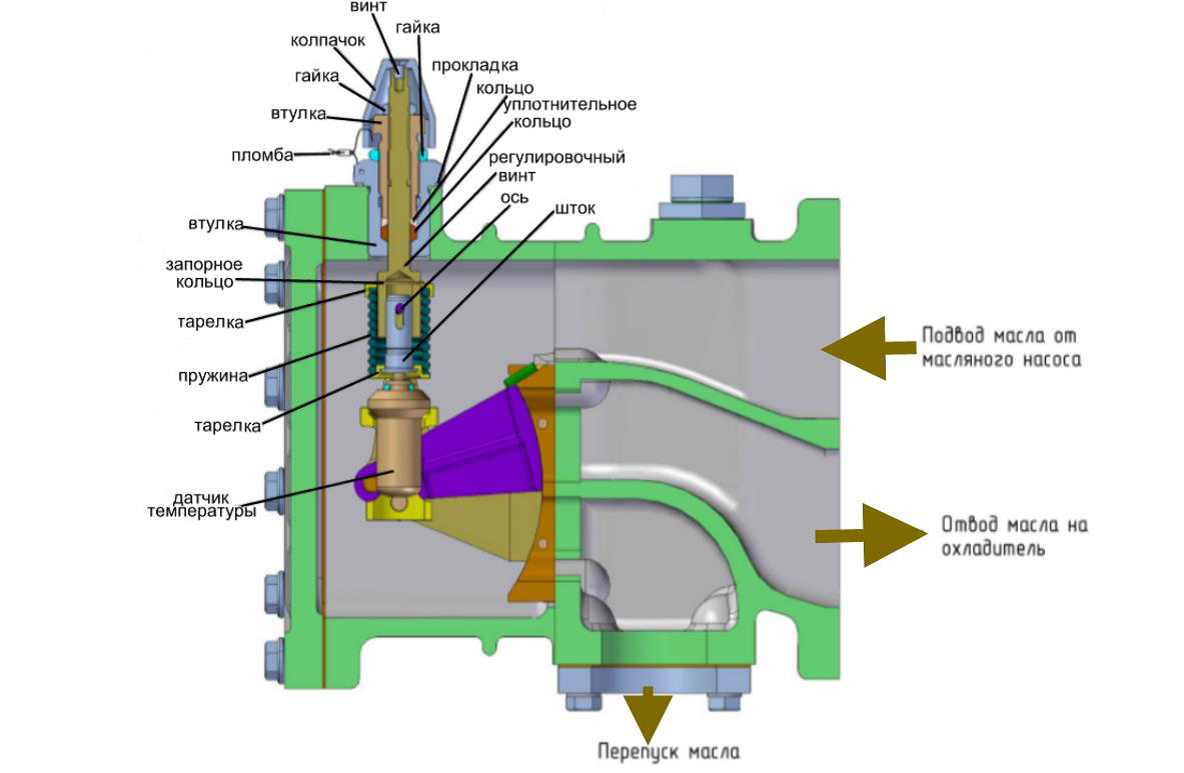

Терморегулятор (рис.2.47) предназначен для автоматического регулирования температуры масла.

Терморегулятор состоит из корпуса и термосистемы, установленной в корпус и закрепленной винтами.

Рис.2.47. Терморегулятор

Корпус терморегулятора закрыт крышкой через уплотнительную прокладку, закрепленную болтами.

На терморегуляторе предусмотрено устройство компенсации избыточного хода штока датчика температуры, которое состоит из тарелок, штока, пружины, оси, кольца запорного и регулировочного винта.

Перемещение заслонки термосистемы осуществляется датчиком температуры, корпус которого установлен в опорную втулку термосистемы, а шток датчика упирается в головку штока устройства компенсации.

Для герметизации винта регулировочного служит уплотнительное фторопластовое кольцо, установленное внутри втулки, которая ввертывается в корпус терморегулятора и уплотняется прокладкой. Уплотнительное кольцо прижимается втулкой через кольцо, после чего втулка стопорится гайкой (рис.2.48).

После настройки термосистемы регулировочный винт стопорится гайкой, закрывается колпачком, который крепится винтом, и устанавливается пломба.

Принцип действия терморегулятора основан на перемещении заслонки термосистемы в зависимости от изменения объема заполнителя термочувствительного элемента (датчика температуры) пропорционально регулируемой температуре.

В исходном положении заслонка термосистемы закрыта для отвода масла на охладитель. При повышении температуры масла, выходящего из дизеля, заслонка термосистемы, перемещаемая термочувствительным элементом (датчика температуры), открывает линию отвода на охладитель. При понижении температуры масла, выходящего из дизеля, объем термочувствительного элемента уменьшается, и заслонка термосистемы под действием возвращающих пружин перемещается, закрывая линию отвода на охладитель и открывая линию перепуска.

Рис.2.48. Работа терморегулятора

Терморегулятор регулируется на заводе на заданную температуру фиксированной настройки 65 ºС (начало открытия линии отвода на охладитель масла) и при нормальных условиях работы его дополнительная регулировка не требуется.

При выходе из строя датчика температуры, поддержание заданного температурного режима можно вести вручную при помощи регулировочного винта. Для этого необходимо частично отвернуть гайку, завернуть регулировочный винт на пять оборотов, предварительно отвернув винт, сняв колпачок, удалив пломбу. При этом заслонка термосистемы полностью открывает отвод масла на охладитель и закрывает перепуск.

Отверстия для установки датчиков температуры заглушены пробками, которые уплотняются прокладками.

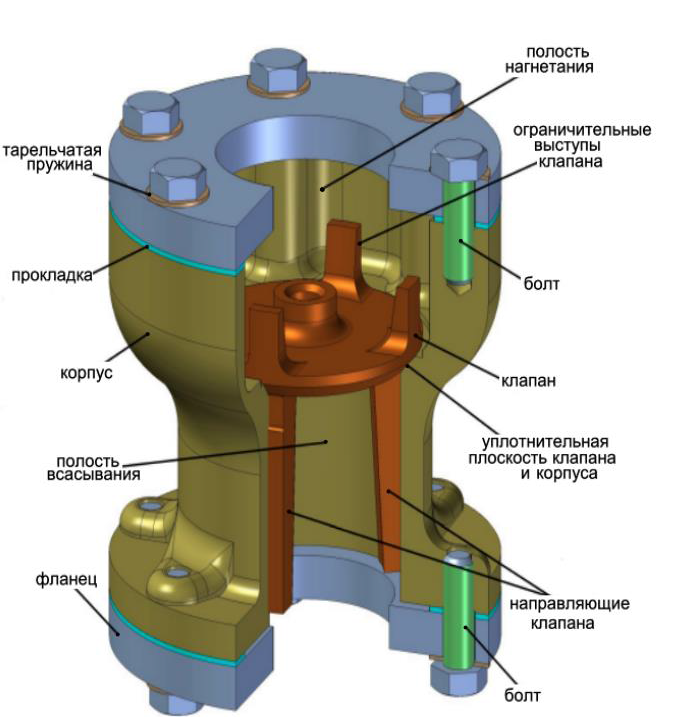

Клапан невозвратный

Невозвратный клапан (рис.2.49) в масляной системе дизеля не допускает переток масла из нагнетательной магистрали дизеля в магистраль маслопрокачивающего насоса в период работы дизеля. Он состоит из корпуса и клапана и установлен между фланцами масляного трубопровода.

Рис.2.49. Невозвратный клапан

Клапан конусной поверхностью разделяет корпус на две полости. Направляющие выступы предназначены для направления клапана при его движении, ограничительные выступы – для ограничения хода клапана. Нормальное расположение клапана вертикальное – полостью нагнетания вверх.

Клапан под действием давления масла, создаваемого маслопрокачивающим насосом во время прокачки дизеля маслом, поднимается, масло поступает из полости всасывания в полость нагнетания и по трубе отводится в масляную магистраль дизеля. После прекращения работы маслопрокачивающего насоса клапан под действием собственной массы (а при начале работы основного масляного насоса и под действием давления масла от этого насоса в полости нагнетания) опускается и разобщает полости, тем самым препятствует проходу масла, поступающего от масляного насоса во время работы дизеля в магистраль маслопрокачивающего насоса.

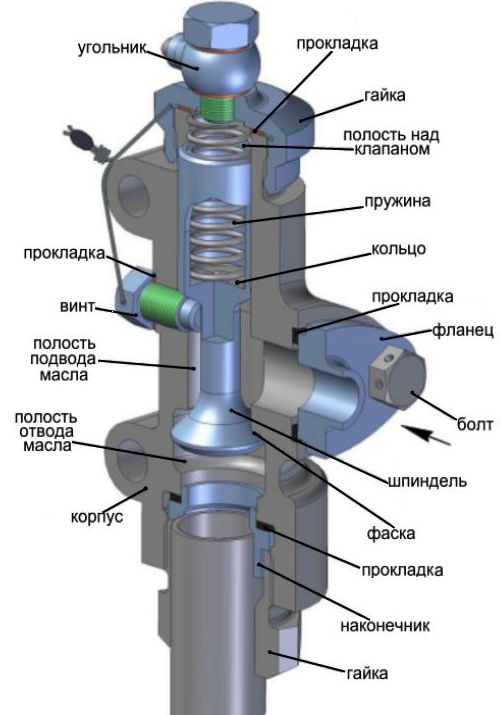

Клапан редукционный

Редукционный клапан (рис.2.50) обеспечивает понижение давления масла путем дросселирования его в зазоре между тарелкой шпинделя и фаской корпуса.

При отсутствии давления масла в системе, клапан, под действием пружины, открыт до упора шпинделя в стопорный болт. При возникновении давления масла в системе, подведенного к клапану со стороны полости подвода масла, шпиндель под действием давления поднимается и уменьшает зазор между тарелкой и фаской до такой величины, которая обеспечит нужную величину уменьшения давления.

Рис.2.50. Редукционный клапан

Регулировка клапана производится за счет толщины кольца. При регулировке на стенде клапана для трубопровода подвода масла к лотку давление редуцирования составляет 3,9 кгс/см2, а на подводе к турбокомпрессору 4,6 кгс/см2.

С целью разгрузки полости над клапаном, она соединена через поворотный угольник с трубопроводом слива масла из подшипника генератора.

Редукционные клапаны, установленные на подводе масла к лотку, и на трубопроводе подвода масла к турбокомпрессору, абсолютно идентичны по конструкции и работе. Эти два клапана отличаются друг от друга только давлением редуцирования.

Система охлаждения

Система охлаждения (рис.2.51) предназначена для охлаждения втулок и крышек цилиндров дизеля, корпуса турбокомпрессора и выпускных коллекторов.

На дизель-генераторе применена двухконтурная, принудительная, замкнутого типа система охлаждения, в которой циркуляция охлаждающей жидкости проводится двумя одинаковыми по конструкции водяными центробежными насосами.

Холодный контур охлаждения. Охлаждающая жидкость из секций радиатора холодного контура по трубе поступает во всасывающую полость водяного насоса, который подает ее в охладитель наддувочного воздуха и водомасляные охладители, далее охлаждающая жидкость по трубе отводится в радиаторные секции.

Рис.2.51. Схема системы охлаждения

Горячий контур охлаждения. Охлаждающая жидкость из секций радиатора горячего контура по трубе поступает во всасывающую полость водяного насоса горячего контура.

Водяным насосом охлаждающая жидкость подается в коллекторы, расположенные вдоль рядов цилиндров, далее по каналам поступает на охлаждение втулок цилиндров, крышек цилиндров, выпускных коллекторов, после чего поступает на охлаждение турбокомпрессора, откуда по трубе отводится в радиаторные секции тепловоза.

Воздух, вытесняемый при заполнении системы охлаждения и пар, образующиеся в контурах, отводятся по трубам, через вентиль, в расширительный бак.

Вентили 7, 8, и 11 используются только при проверке системы на плотность, их необходимо закрывать на период проверки на плотность, а при работе дизель-генератора они должны быть полностью открыты и зафиксированы.

Слив воды из системы охлаждения и ее заполнение охлаждающей жидкостью производится по трубам 3 и 40 через вентили. Для исключения переполнения расширительного бака предусмотрена вестовая труба с вентилем, по которой сливаются излишки охлаждающей жидкости при заполнении системы.

На расширительном баке установлен паровоздушный клапан с трубкой.

В системе предусмотрен подвод горячей воды по трубе, через вентиль, к калориферу обогрева кабины машиниста и отвод воды из калорифера на всасывании водяного насоса горячего контура.

На калорифере установлена трубка с вентилем для выпуска воздуха при заполнении системы охлаждающей жидкостью. Вентиль необходимо также открывать перед каждым пуском дизель-генератора после длительной стоянки тепловоза во избежание образования воздушной пробки и замерзания в холодное время труб, идущих к калориферу. При необходимости калорифер может быть отключен вентилями.

Давление охлаждающей жидкости в контурах контролируется манометрами, подсоединенными к штуцерам. Давление на всасывании водяных насосов контролируется мановакуумметрами. Температура охлаждающей жидкости контролируется температурными датчиками.

В зимнее время в системе охлаждения предусмотрен перепуск воды между контурами.

Насос водяной

Водяной насос (рис.2.52) центробежного типа предназначен для подачи охлаждающей жидкости в систему охлаждения дизеля и устанавливается на приводе насосов.

Рабочее колесо насоса размещено в улитке, которая крепится к кронштейну. Вращение колеса осуществляется валом, который установлен на шарикоподшипниках, размещенных в кронштейне. Вал приводится во вращение от привода насосов посредством шлицевого соединения.

Смазка к шарикоподшипникам поступает через отверстие в шлицевом валу привода насосов и по каналу вала. Фиксация рабочего колеса от проворота на валу обеспечивается конусным сопряжением, затяжкой болта и замочной пластиной.

Торцовое уплотнение состоит из уплотнительного кольца и втулки, контактные поверхности которых изготовлены из силицированного графита.

Уплотнительное кольцо устанавливается на вал через резиновое кольцо. Втулка вставляется во фланец через резиновое кольцо.

Уплотнительное кольцо и втулка при помощи пружины и кольца находятся в постоянном контакте: кольцо уплотнительное с валом, а втулка с фланцем.

Уплотнение масляной полости состоит из отражателя, втулки-лабиринта, на которой имеется маслосгонная резьба, и фланца-лабиринта.

Рис.2.52. Насос водяной

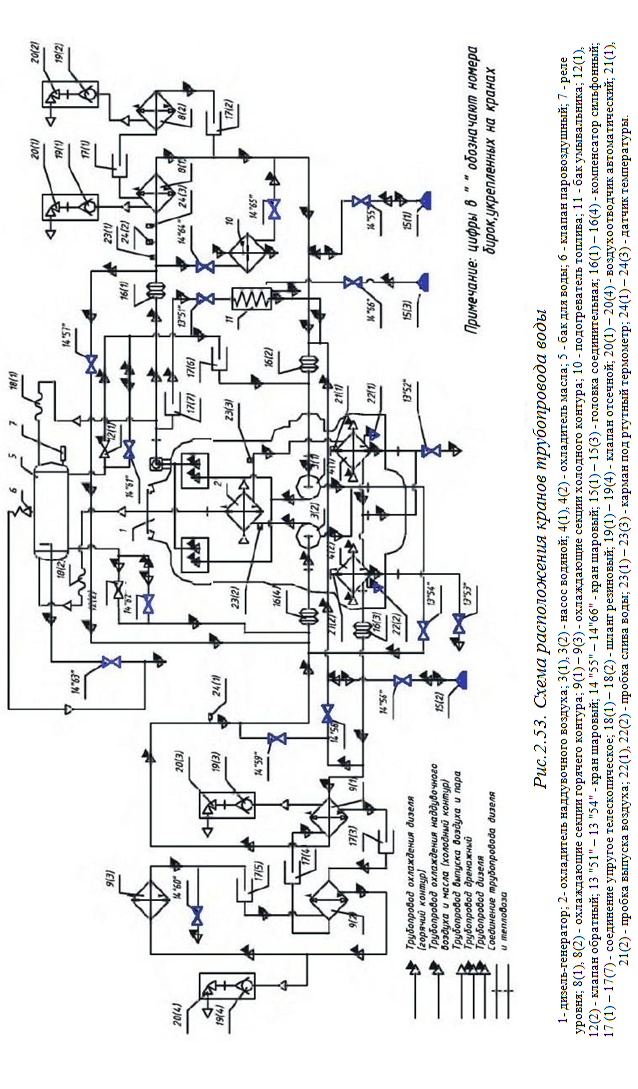

2.5.2. Порядок расхолаживания тепловоза 2ТЭ25КМ

При сливе воды из системы охлаждения дизеля, водомасляного теплообменника и охладителя наддувочного воздуха, бака умывальника и бака устройства для обмыва лобовых стекол руководствуйтесь схемой расположения кранов трубопровода воды (рис.2.53).

Для слива воды:

а) снимите заглушки соединительных головок заправочных труб системы охлаждения 15(1), 15(2);

б) откройте все краны 13(«51») – 13(«54»), 14(«55») – 14(«64»):

51 – кран на трубе, ведущей к баку умывальника;

52, 53 – краны на трубах, ведущих к правому и левому теплообменникам;

54 – кран на трубе, ведущей от правого водяного насоса;

55 – кран на трубе слива охлаждающей жидкости из секций горячего контура охлаждения (в шахте холодильника на уровне половиц);

56 – кран на трубе слива охлаждающей жидкости из секций горячего контура охлаждения (в шахте холодильника на уровне половиц);

57 – кран объединения контуров (на вертикальной трубе напротив водяных насосов);

58, 59 – в технологических люках половиц между приводом насосов и шахтой холодильника;

60 – кран на трубе, объединяющей секции обоих контуров охлаждения (в шахте холодильника на уровне половиц);

61, 62 – краны на вертикальных трубах, идущих от расширительного бака;

63 – кран на трубе у расширительного бака;

64 – кран на трубе, идущей к топливоподогревателю;

65 – кран на трубе, идущей от топливоподогревателя;

в) после окончания слива основного количества воды выверните пробки на задних крышках водомасляных теплообменников 22(1), 22(2);

г) продуйте систему сжатым воздухом давлением 4,0 – 6,0 кгс/см2 через вестовую трубу в течение 60 минут до полного удаления водовоздушной смеси;

д) после слива воды и продувки системы охлаждения необходимо произвести перекатку тепловоза с открытыми кранами и пробками в течение 20 мин., после чего повторить продувку системы сжатым воздухом в течение 20 мин;

е) установите краны в полуоткрытое положение (примерно 45°) и продуйте систему сжатым воздухом давлением 4,0 – 6,0 кгс/см2 через вестовую трубу в течение 60 минут до полного удаления водовоздушной смеси;

ж) после удаления воды и продувки системы краны и пробки оставьте открытыми. Пробки привязать проволокой к трубопроводам и отводам блоков секций. В зимний период воду сливайте только после снижения ее температуры до 40 - 50°С.

Контроль качества слива воды из системы охлаждения производить по отверстиям пробок для слива 22(1), 22(2) и соединительных головок 15(1), 15(2).

Для слива воды из бака умывальника снимите заглушку 15(3) и откройте кран 14(66) на трубе. Для слива воды из бака устройства для обмыва лобовых стекол кабины машиниста откройте кран слива воды, продуйте сжатым воздухом.

Система вентиляции картера

Система вентиляции картера (рис.2.54) предназначена для отсоса газов из картера и создания в нем разрежения, предотвращающего утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях.

Рис.2.54. Система вентиляции картера

Основными элементами системы вентиляции являются маслоотделитель, датчик разрежения, управляемая заслонка, жидкостный манометр и трубы, соединяющие эти сборочные единицы с картером дизеля и с всасывающим патрубком турбокомпрессора.

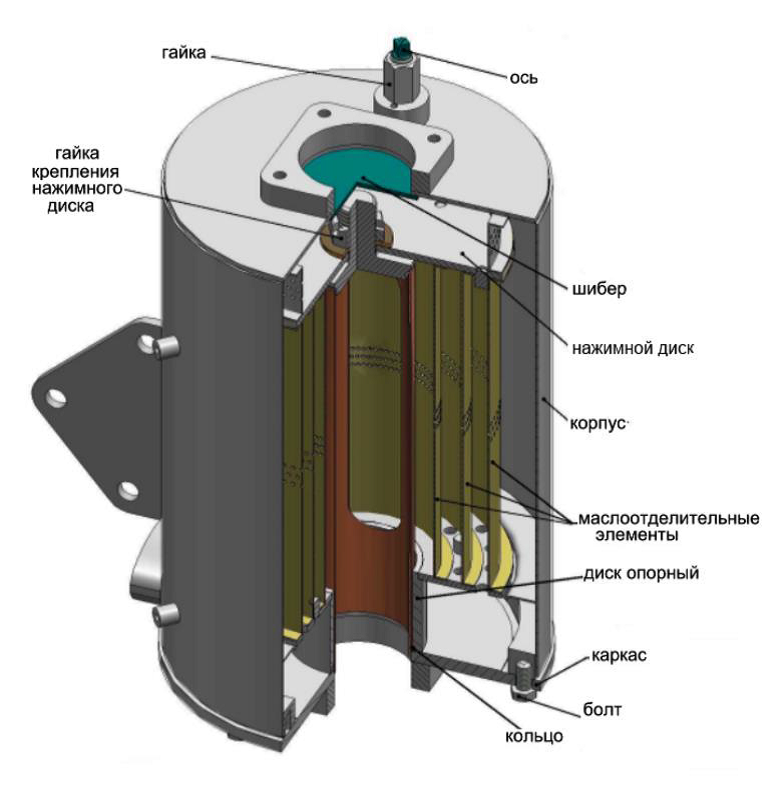

Отсос газов из картера осуществляется через канал в раме. В канале рамы в результате изменения направления потока газа происходит отделение наиболее крупных частиц масла. Затем картерные газы и газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель (рис.2.55), снабженный сетчатыми элементами. Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе сливаются в раму.

На рисунке шибер показан в положении «Закрыто».

Рис.2.55. Маслоотделитель

В системе вентиляции дизель-генератора предусмотрена автоматическая регулировка разрежения (датчик разрежения и управляемая заслонка), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0-0,4 кПа (0-40 мм вод.ст.) во всем диапазоне рабочих режимов.

Для ручной регулировки величины разрежения в картере предназначен шибер. Положение шибера определяется по риске на оси шибера.

Дата: 2019-04-22, просмотров: 788.