Система регулирования разряжения (рис.2.57) предназначена для поддержания разрежения в картере на всех режимах работы дизеля в заданных пределах.

Рис.2.57. Система регулирования разрежения

Принцип ее действия заключается в использовании давления масла, пропорционального величине разрежения в картере, для управления заслонкой, изменяющей сечение канала отсоса картерных газов.

Система состоит из датчика разрежения и управляемой заслонки, соединенных трубопроводом.

Система регулирования разряжения в картере работает следующим образом: при работе дизеля масло после фильтра по трубе через кран поступает к дросселю датчика разрежения. Проходя последовательно дроссельные отверстия в диафрагмах и камеры между ними, образованные проставочными кольцами, поток масла теряет напор и выходит из дросселя в полость, канал и к отверстию сопла с малой скоростью.

Мембрана прокладкой прижимается к соплу благодаря усилию пружины, а также и разрежению в картере, действующему на площадь мембраны (полости датчика разрежения соединены через отверстия во фланце прилива, на котором установлен датчик, с полостью привода насосов, а, следовательно, с картером). Это создает подпор масла в сопле и во всем трубопроводе после дросселя. Величина подпора пропорциональна разрежению в картере. Зависимость давления подпора от разрежения определяется соотношением эффективной площади мембраны и площади отверстия сопла.

Таким образом, давление масла (пропорциональное разрежению) из канала по трубопроводу поступает к корпусу управляемой заслонки. Воздействуя на мембраны, оно перемещает тягу вправо от упора и, преодолевая натяг пружины обратной связи, поворачивает заслонку против хода часовой стрелки в сторону перекрытия канала отсоса картерных газов. При этом отсос газов замедляется, рост разрежения в картере ограничивается. Величины разрежения, при которых заслонка начинает прикрывать канал и полностью его перекрывает, определяются регулируемой величиной усилия пружины и ее жесткостью.

При уменьшении разрежения в картере плотность прилегания прокладки мембраны датчика разрежения снижается, следовательно, пропуск масла через сопло увеличивается, и во всем масляном тракте после дросселя подпор уменьшается. Усилие воздействия масла на мембраны управляемой заслонки ослабевает, и под действием пружины заслонка поворачивается по ходу часовой стрелки на открытие канала отсоса картерных газов. Разрежение в картере возрастает до заданной величины.

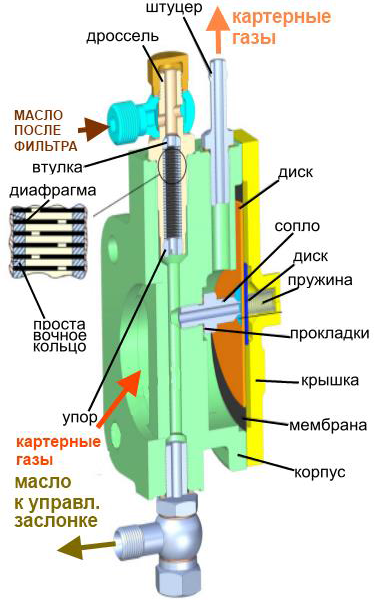

Датчик разрежения

Датчик разрежения (рис.2.58) установлен на приливе заднего корпуса привода насосов, со стороны ряда А. Он является чувствительным элементом системы и преобразует разрежение в картере в пропорциональное ему давление масла.

Датчик состоит из литого алюминиевого корпуса и литой алюминиевой крышки, скрепленных шпильками. Между ними установлена мембрана с наклеенными с обеих сторон и скрепленными вместе дисками из алюминиевого сплава. На диск большего диаметра наклеена уплотнительная прокладка.

В корпус на прокладке ввернуто сопло, которое своей рабочей кромкой торца упирается в прокладку мембраны. Пружина поджимает мембрану к соплу и стабилизирует ее начальное положение.

В корпус также ввернут дроссель, в котором собран пакет из чередующихся 25 штук диафрагм (с отверстием диаметром 1,5+0,25 мм) и 26 штук проставочных колец. Отверстие каждой последующей диафрагмы расположено диаметрально противоположно отверстию предыдущей диафрагмы. В пакете первой и последней деталями являются проставочные кольца. С одной стороны пакет упирается во втулку, а с другой – поджимается упором.

Через штуцер картерные газы подводятся к дифференциальному манометру.

Рис.2.58. Датчик разрежения

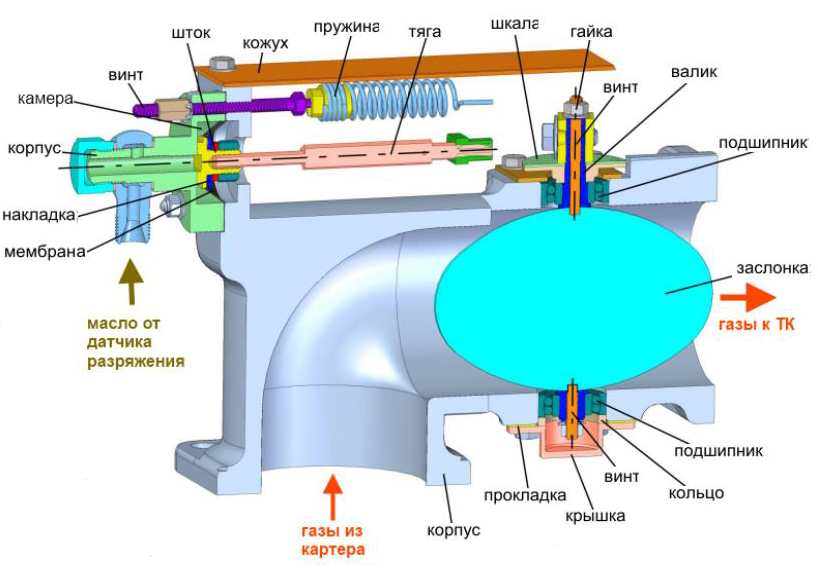

Заслонка управляемая

Управляемая заслонка (рис.2.59) устанавливается на маслоотделителе, является исполнительным органом системы регулирования разрежения и обеспечивает разрежение в картере дизеля в заданных пределах.

Рис.2.59. Заслонка управляемая

Пропорционально давлению масла, создаваемому в системе датчиком разрежения, управляемая заслонка изменяет сечение канала отсоса картерных газов.

Ее устройство следующее: в чугунном литом корпусе в прорези валика винтами закреплена овальная заслонка. Валик поворачивается в двухрядных радиально-сферических подшипниках.

На наружный конец валика надета шкала и закреплен рычаг, таким образом, что при его упоре в штифт, нулевое деление шкалы находится против риски (заслонка полностью открыта, т.е. расположена вдоль корпуса). В отверстие рычага вставлена ось, обеспечивающая соединение этого рычага с раздвижной тягой через сферический подшипник. Левый конец тяги упирается в шток крепления двух мембран. Длина тяги отрегулирована так, что при упоре рычага в штифт шток сдвинут влево до упора в корпус.

Растяжение пружины обратной связи регулируется винтом, ввернутым в корпус. Осевое смещение валика, равное 0,05 – 0,2 мм, обеспечивается за счет шлифовки кольца. Снизу установлена крышка. Механизм закрыт кожухом. В камеру подается масло под давлением от датчика разрежения. Величина этого давления определяется величиной разрежения в картере.

Защита дизеля

Защита дизеля от разноса (рис.2.60) осуществляется следующим образом: на работающем дизеле предельный выключатель и воздушная захлопка поставлены в рабочее положение. Масло из патрубка, куда оно постоянно поступает от фильтра масла, по трубе подходит к дросселю.

Рис.2.60. Схематическое изображение защиты дизеля от разноса

Проходя последовательно дроссельные отверстия в диафрагмах и камеры между ними турбулентный поток масла теряет напор, превращаясь в ламинарную струйку, и выходит из дросселя в полость с малой скоростью, заполняет эту полость, вытесняя воздух, и далее по трубе через угольник и отверстие стакана подается в полость предельного выключателя, откуда сливается в привод распределительного вала.

Одновременно масло по трубе попадает в канавку предельного выключателя, разобщенную от отверстия. При достижении коленчатым валом дизеля максимально-допустимой частоты вращения груз под действием центробежной силы, перемещаясь в радиальном направлении, воздействует на рычаг и выводит его из зацепления со стаканом. Стакан под действием пружины перемещается вверх, передвигая рейки топливных насосов на нулевую подачу топлива, и соединяет канавку с отверстием, тем самым, одновременно перекрывая слив масла из отверстия в полость. При этом масло под давлением попадает в трубу и мембранную полость сервомотора воздушной захлопки.

Усилие давления масла передается на мембранный пакет, гайка которого нажимает на защелку, освобождая поршень. Под действием пружины поршень резко перемещается вверх, связанный с ним шток поднимается до упора и через вилку, серьгу и серповидный рычаг опускает захлопку на кольцо компенсатора. Таким образом, происходит перекрытие прохода нагнетаемого турбокомпрессором наддувочного воздуха из улитки к цилиндрам дизеля. Через открывшееся отверстие воздух выходит из улитки наружу.

От одновременного прекращения подачи топлива и воздуха в цилиндры дизеля снижается частота вращения коленчатого вала, и дизель останавливается.

Повышение частоты вращения коленчатого вала дизеля выше допустимого (разнос) при работе дизеля на масле также исключено, поскольку прекращается подача воздуха в цилиндры дизеля.

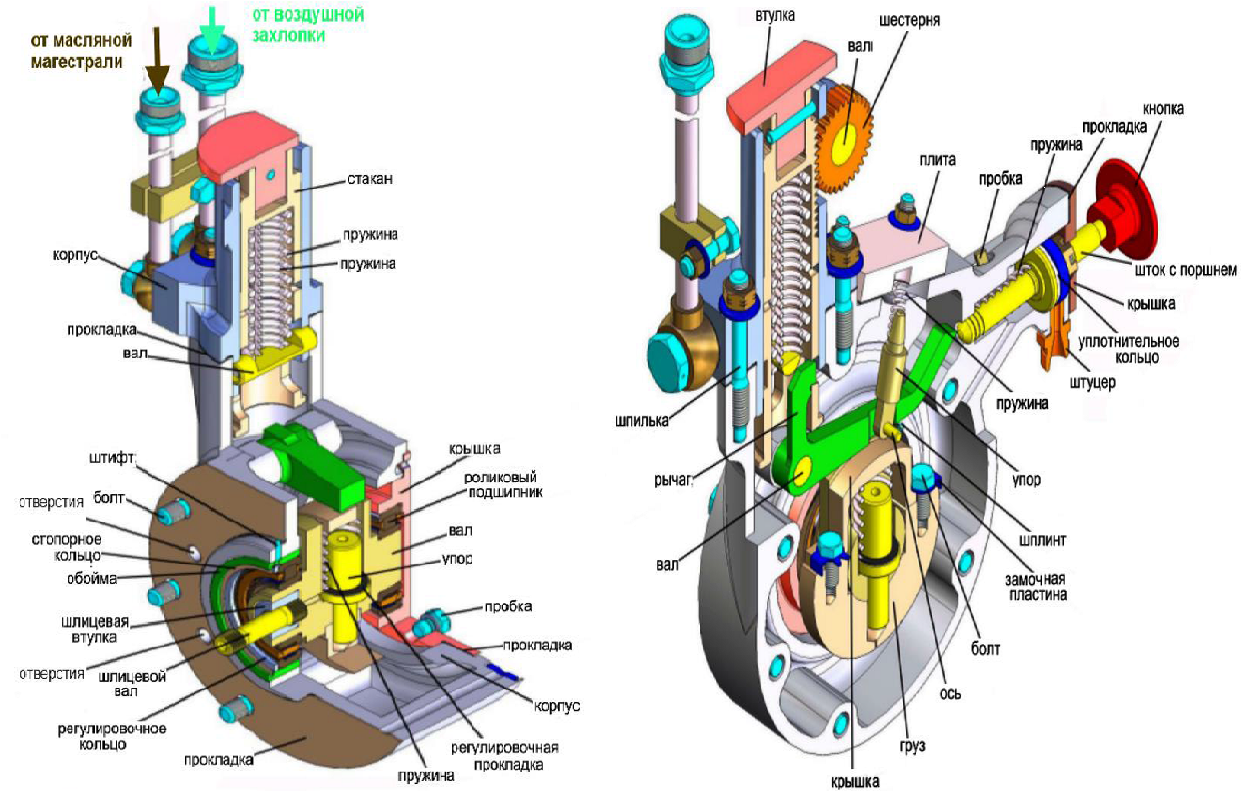

Выключатель предельный

Предельный выключатель (рис.2.61) предназначен для автоматической остановки дизель-генератора перестановкой реек топливных насосов в положение нулевой подачи топлива и подачи гидравлического импульса на срабатывание воздушной захлопки.

Предельный выключатель астатического типа установлен на приводе распределительного вала дизеля.

При достижении максимально-допустимой (1120-1160 об/мин) частоты вращения коленчатого вала предельный выключатель, посредством рычажной передачи, выключает подачу топлива в цилиндры дизеля и одновременно подает импульс давления масла к механизму воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха и ресивер.

В случае необходимости остановку дизеля можно произвести вручную с помощью аварийных кнопок предельного выключателя и воздушной захлопки.

В корпусе предельного выключателя размещены:

- автомат выключения, состоящий из корпуса, стакана, пружин, вала, шестерни, кулачка и рукоятки;

- выключатель, состоящий из штока, пружины, крышки и кнопки;

- чувствительный элемент, состоящий из груза, упора, пружины, регулировочных прокладок и крышки.

Вал вращается в роликовых подшипниках, установленных в обойме, зафиксированной штифтом, и крышке. Груз с пружиной и крышкой установлен на валу и, благодаря упору, вращается вместе с валом, который приводится во вращение шлицевым валом от шестерни в приводе распределительного вала.

На валу в плоскости вращения груза установлен рычаг, входящий под действием пружины в зацепление со стаканом, который посредством втулки может оказывать воздействие на механизм управления топливными насосами.

Рис.2.61. Предельный выключатель

При повышении частоты вращения коленчатого вала до максимально допустимой под действием центробежных сил груз, преодолевая усилия пружины, перемещается в радиальном направлении и нажимает на рычаг, выводя его из зацепления со стаканом (рис.2.62). Стакан под действием пружин резко поднимается вверх и, воздействуя на механизм управления топливными насосами, устанавливает рейки насосов в положение нулевой подачи топлива. Одновременно с этим канавка на стакане сообщает полость трубы подвода масла с полостью сервомотора механизма воздушной захлопки, и далее подается гидравлический импульс на мембранный пакет сервомотора. Воздушная захлопка срабатывает.

При ручной остановке дизеля предельным выключателем необходимо нажать на кнопку. При этом шток выводит рычаг из зацепления со стаканом.

При остановке в аварийных случаях дизеля предельным выключателем с пульта управления в надпоршневую полость штока через штуцер подается сжатый воздух от электропневматического вентиля, установленного в тепловозе, шток перемещается и выводит рычаг из зацепления со стаканом.

Рис.2.62. Работа предельного выключателя

Для возврата предельного выключателя в рабочее положение рукоятку необходимо переместить вверх. Вал с кулачком повернет шестерню и опустит стакан вниз. Под действием пружины и упора рычаг входит в окно стакана. Предельный выключатель подготовлен к работе.

Смазка подшипников предельного выключателя осуществляется от привода распределительного вала через отверстия и маслом, сливаемым через трубу от воздушной захлопки. Излишнее масло сливается через отверстие в привод распределительного вала.

Захлопка воздушная

Воздушная захлопка (рис.2.63) предназначена для автоматической остановки дизеля перекрытием наддувочного воздуха перед охладителем при достижении коленчатым валом предельно-допустимой частоты вращения (1120-1160 об/мин).

Воздушная захлопка работает за счёт использования импульса в виде давления масла, подаваемого на исполнительный механизм – захлопку при срабатывании предельного выключателя.

С целью уменьшения возникающего помпажа турбокомпрессора, при срабатывании захлопки, воздух из полостей воздушной улитки выпускается наружу через отверстие.

Гидравлические линии связи воздушной захлопки с предельным выключателем предусматривают постоянную прокачку их маслом, благодаря чему захлопка всегда готова к действию и автоматически срабатывает не позднее 1с после срабатывания предельного выключателя.

Рис.2.63. Захлопка воздушная

Управление воздушной захлопкой может осуществляться:

- автоматически – от предельного выключателя;

- вручную дистанционно – от кнопки аварийной остановки на пульте управления в кабине машиниста;

- вручную – от кнопки на предельном выключателе;

- вручную – от кнопки на сервомоторе механизма воздушной захлопки.

Механизм воздушной захлопки смонтирован на воздушной улитке турбокомпрессора, состоит из следующих сборочных единиц: рукоятки, сервомотора и захлопки (рис.2.64).

Рукоятка сварной конструкции, выдвижная, установлена на оси в латунной втулке проушины и подвижна в вертикальной плоскости. Стержень рукоятки выдвигается (вдоль рукоятки) в расточке основания от одного фиксированного положения, когда фиксатор западает в проточку стержня, до другого, когда шайба упирается в торец этого основания. Фиксатор западает в проточку стержня под действием пружины. При перемещении стержня влево скос проточки стержня нажимает на фиксатор, и фиксатор перемещается в сторону от стержня, не препятствуя его выдвижению. В рукоятке на оси установлен ролик, передающий поршню усилие при нажатии рукоятки вниз. Под действием пружины рукоятка поворачивается от поршня, удерживаемого защелкой, до упора.

Поршень от действия рукоятки (с одной стороны) и от действия пружины (с другой стороны) перемещается в цилиндрической расточке корпуса сервомотора, закрепленного на приливе улитки. В поршень ввернут шток, имеющий на противоположном конце упор (ограничение хода поршня вверх) и резьбу для навинчивания вилки. Вилка через ось связана с подвижной серьгой, передающей усилие пружины серповидному рычагу и затем захлопке. Серьга поджата к оси пружиной. Взаимное положение поршня и штока фиксируется проволокой.

Рис.2.64. Захлопка воздушная

В крайнем нижнем положении поршень удерживается защелкой. Защелка может поворачиваться на оси либо от нажатия рукой на кнопку, передающей усилие через штоки, заштифтованные совместно, либо от давления масла в полости, передаваемого защелке при срабатывании предельного выключателя через мембранный пакет с зашплинтованной гайкой и накладкой. Возврат в исходное положение защелки и кнопочного устройства осуществляется с помощью пружины.

К корпусу крепится плита с крышкой. На крышке пробкой закреплен дроссель. Он представляет собой полый цилиндрический корпус с наборным пакетом, состоящим из втулки, семнадцати проставочных колец и шестнадцати диафрагм (с отверстием диаметром 1,5+0,25 мм), установленных поочередно с противоположным расположением отверстий в диафрагмах. Пакет стянут пружиной и штуцером, упирающимся в корпус дросселя через медную прокладку.

На фланце воздушной улитки турбокомпрессора на прокладках установлена крышка с запрессованным бронзовым соплом. Через отверстие сопла проходит серповидный рычаг с сухарями и пружинами для шарнирного закрепления захлопки на этом рычаге. Отверстие сопла также служит для выпуска воздуха во избежание помпажа в улитке при срабатывании захлопки.

Серповидный рычаг поворачивается на оси, установленной в проушине крышки с втулками. Ось запрессована в отверстие серповидного рычага и может перемещаться в пазу серьги.

Пружина, как и давление наддувочного воздуха, прижимает захлопку в ее крайних положениях: либо к соплу, либо к кольцу в улитке.

Нормальное положение рукоятки – с задвинутым в сторону оси вращения рукоятки стержнем.

Для приведения механизма воздушной захлопки в рабочее положение необходимо взяться за ручку шаровую и рукоятку потянуть вниз с постепенным выдвижением стержня в сторону от оси вращения рукоятки. При этом поршень под действием ролика переместиться вниз, и защелка зафиксирует его в этом положении. После этого стержень рукоятки необходимо задвинуть в сторону оси вращения (до западания фиксатора в проточку стержня) и отпустить. Под действием пружины рукоятка вернется в исходное положение до упора. При своем движении вниз поршень через шток и вилку с серьгой поворачивает серповидный рычаг, который поворачивает захлопку на открытие. Признаком полного открытия захлопки является выступание сухаря.

Дата: 2019-04-22, просмотров: 1129.