Установочные элементы – это детали СП, которые соприкасаются с базами заготовки, это штыри, пластины, призмы, пальцы, ориентирующие и центрирующие механизмы. Они делятся на основные и вспомогательные.

Основные – предусматриваются схемой базирования и определяют положение детали в соответствии с правилом шести точек.

Вспомогательные – вводятся иногда в установочную систему лишь для повышения устойчивости и жесткости обрабатываемой детали и противодействия силам резания.

Конструкции и размеры установочных деталей должны, как правило, выбираться по ГОСТам. Рабочие поверхности должны обладать большой износостойкостью, поэтому материал стандартных установочных деталей – стали 15 и 20 с цементацией на глубину h=0,8…1,2мм и закалкой до твердости HRC55…60. Особо ответственные детали – из стали У7А или 20Х; сталь 20Х перед закалкой цементируют на глубину 0,8…1,2мм.

Призмы.

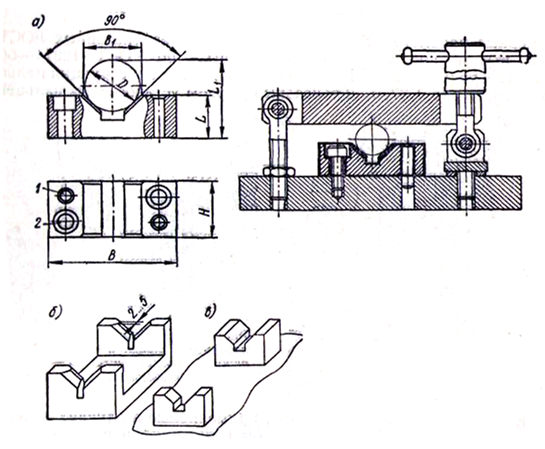

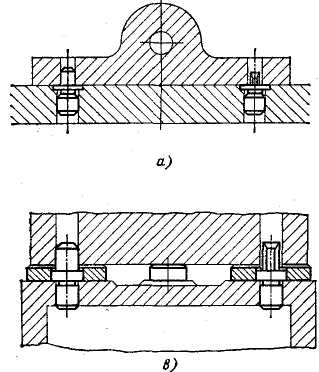

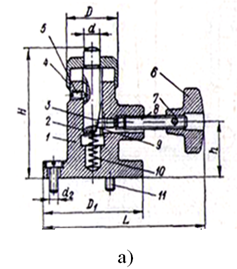

Это установочные детали для цилиндрических заготовок. Конструкция призмы и пример ее применения указаны на рисунке 2.24 и 2.25.

Призмой обеспечивается точное положение детали отноительно осей Yи Z, деталь лишается и поворотов вокруг этих осей (т.е. 4-х степеней свободы). Угол раствора призмы по ГОСТ – 60°, 90°,120°.

60° - применяется для повышения устойчивости при больших силах резания, 90° - наиболее распространен, т.к.проще в изготовлении, 120° - если заготовка не имеет полной поверхности, и на небольшой дуге нужно определить ось детали.

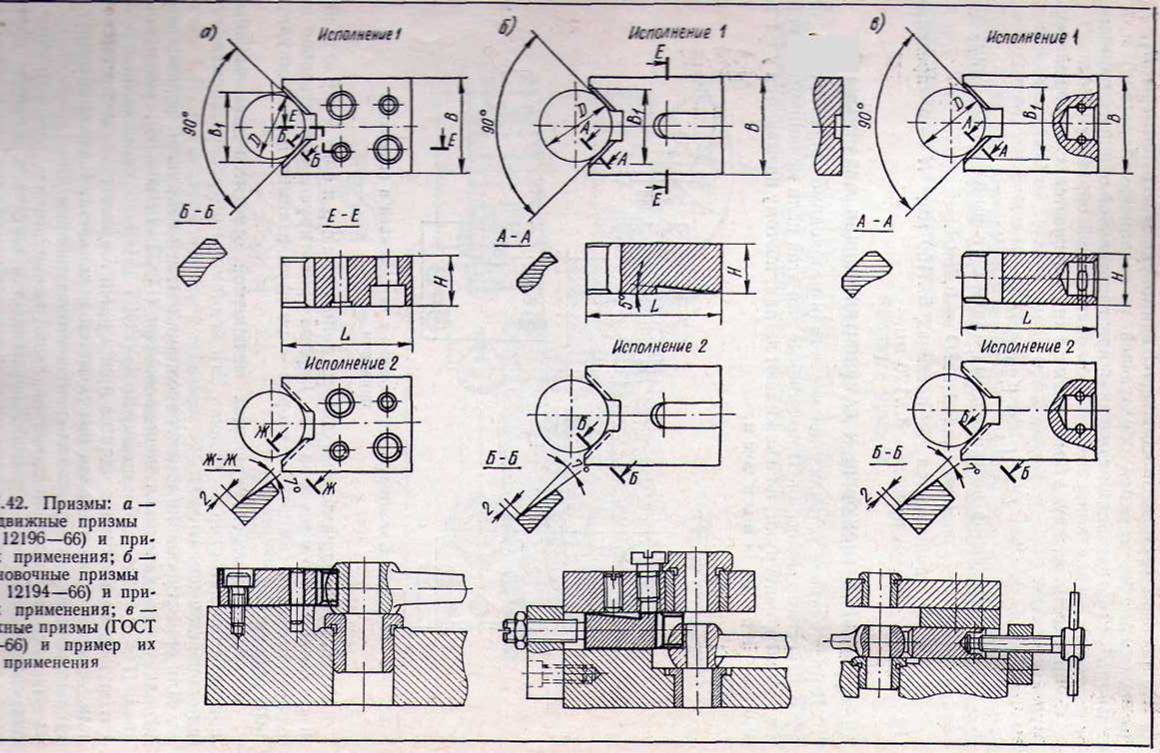

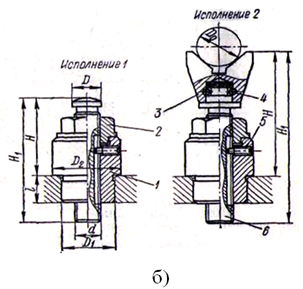

Базовые, рабочие поверхности призмы выполняют без скоса в случае прилегания к ним обработанных поверхностей заготовки (рис.2.25 исполнение 1) и со скосом (исполнение 2), наличие которого обеспечивает более надежное прилегание необработанной поверхности детали к основной опоре, т.к. можно выбрать устойчивое положение заготовки Угол скоса –7°.

Гладкие отверстия под штифты служат для надежной фиксации достигнутого положения призмы. Для крепления неподвижных призм в корпусе приспосо- бления используются отверстия с цековками под головки винта (рис. 2.25, а).

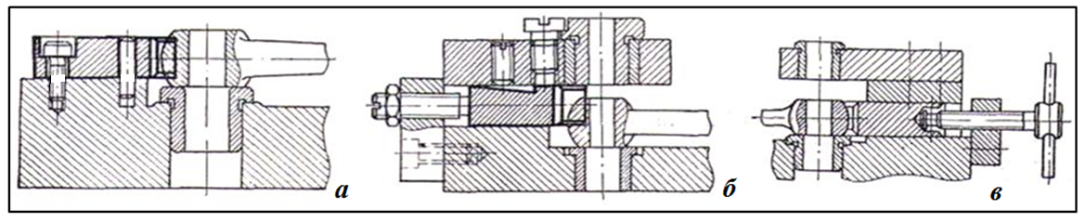

На рисунке 2.25, б показана регулируемая призма, расположенная в направляющих, с возможностью настройки и закрепления ее положения в приспособлении. Конструкция подвижной призмы, показанная на рисунке 2.25, в, имеет отверстие под установочный винт, с помощью которого осуществляется ее перемещение. Примеры применения неподвижной, регулируемой и подвижной призм приведены на рисунке 2.26.

Рис. 2.24 Стандартная призма (ГОСТ 12196-66) и пример её применения

1– контрольные штифты, 2 – крепежные винты

Рис. 2.25 Конструкции стандартных установочных призм

Рис. 2.26 Применение призм: а – неподвижной; б – регулируемой, в – подвижной

Рис. 2.26 Применение призм: а – неподвижной; б – регулируемой, в – подвижной

Установочные пальцы

Установку заготовок базовыми отверстиями в стационарные приспособления производят на консольные цилиндрические пальцы. Пальцы могут быть постоянными и сменными, с буртом и без него. Постоянные устанавливаются в отверстия, предусмотренные в корпусе приспособления, по посадке с натягом. Сменные пальцы имеют резьбовой участок, устанавливаются через каленые втулки по посадке с зазором и крепятся с помощью гаек.

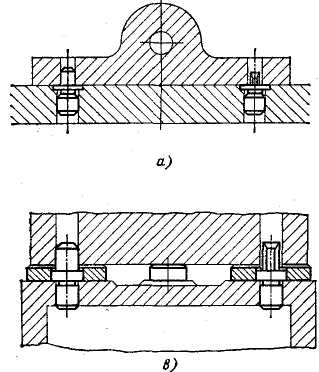

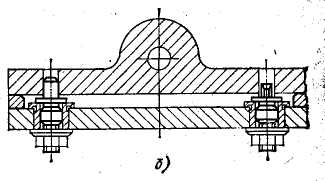

Примеры установки заготовки 1 на два цилиндрических отверстия с параллельными осями и перпендикулярную к ним плоскую поверхность приспособления 2 с использованием пальцев показаны на рис. 2.37.

| 1 2 1 2 1 2 |

|

|

|

Рис.2.37 Примеры установки заготовки на два цилиндрических отверстия

На рис. 2.37, а показана установка по базовым поверхностям с утоплением бурта пальца по ГОСТ 12209—66 и ГОСТ 12210—66 в корпус приспособления. На рис. 2.37, б показана установка пальцев по ГОСТ 17774-72 и ГОСТ 17775-72 в отверстия и закрепление их с помощью гаек. В обоих случаях пальцы запрессованы в отверстиях корпуса. На рис. 2.37, в в качестве установочных поверхностей приспособления использованы пластины, в которые утоплены бурты пальцев по ГОСТ 12211—66 и ГОСТ 12212—66.

Опоры. Б.123.1. часть 32

Постоянные опоры.

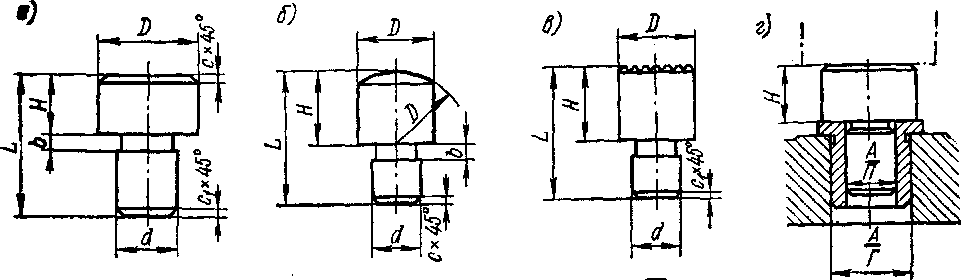

Их применяют для установки заготовок по плоскости, это жесткие опорные штыри, которые устанавливаются в корпус приспособления по диаметру d по посадке с натягом, опоры можно заменять при износе. Конструкции жестких постоянных опор показаны на рисунке 2.27.

Опоры с плоской головкой (рис. 2.27, а) служат для установки небольших заготовок обработанными поверхностями. Плоскостность их базовых поверхностей достигается совместным шлифованием. Допустимое давление на опору 40Мпа. Опоры со сферической головкой (рис. 2.27, б) служат для установки небольших заготовок необработанными поверхностями. Предельная нагрузка на одну опору при обработке стальных заготовок представлена в таблице 2.1.

Таблица 2.1

Предельные нагрузки на одну опору при обработке стальных заготовок

| Диаметр заготовок, D мм | 10 | 16 | 25 | 40 |

| Предельная нагрузка, кН | 2 | 5 | 12 | 30 |

|

Рис. 2.27 Опорные штыри ГОСТ 13440-68:

а – с плоской головкой; б – со сферической головкой; в – с насеченной головкой

|

|

Опоры с насеченной головкой (рис. 2.27, в) служат для установки небольших заготовок необработанными поверхностями (чаще боковыми). Предельная нагрузка на одну опору в 2раза больше, чем для опор со сферической головкой того же диаметра.

Размеры всех опор от ø5 до ø40мм.

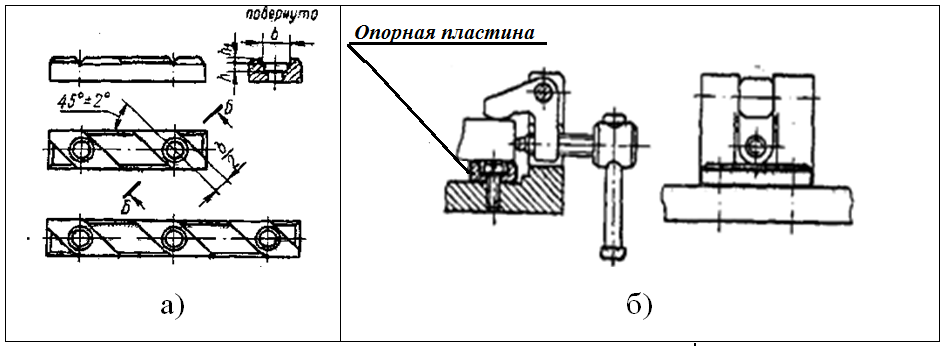

К недостаткам установки на точечные опоры относятся возможность повреждения базовых поверхностей и смещение (осадка) заготовок в результате контактных деформаций, поэтому чаще всего применяют опорные пластины (рис28) или обработанные плоские поверхности

Опорные пластины крепятся к корпусу приспособления через отверстия с помощью винтов.

Рис. 2.28 Опорные пластины:

а – пластина опорная ГОСТ 4743-68; б – применение опорной пластины

3.1.3.2 Регулируемые, самоустанавливающиеся и подводимые опоры.

Кроме постоянных, жестких, опоры могут быть регулируемыми,

самоустанавливающимися и подводимыми.

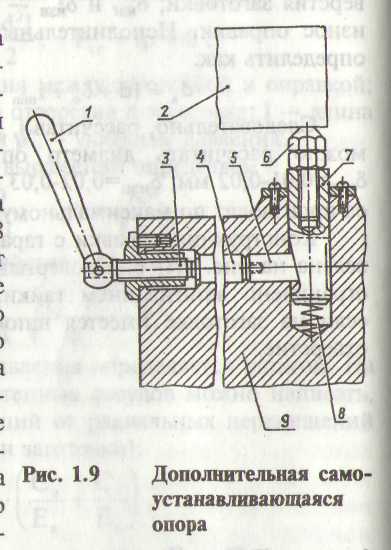

На рисунке 2.29 показана стандартная самоустанавливающаяся опора. Винты 6 опоры устанавливают выше основных опор. При установке заготовка давит на винт 6, сжимая пружину 8 до тех пор, пока не ляжет на основные опоры. После этого поворотом рукоятки 1 плунжер 7 (движущийся стержень) жестко фиксируется винтом 3 стержня 5 с косым срезом, угол скоса его - самотормозящий, поэтому плунжер уже не может подниматься. Пружину 8 выбирают так, чтобы она не могла приподнять заготовку над основными опорами. Перед установкой новой заготовки рукоятку поворачивают в обратном направлении.

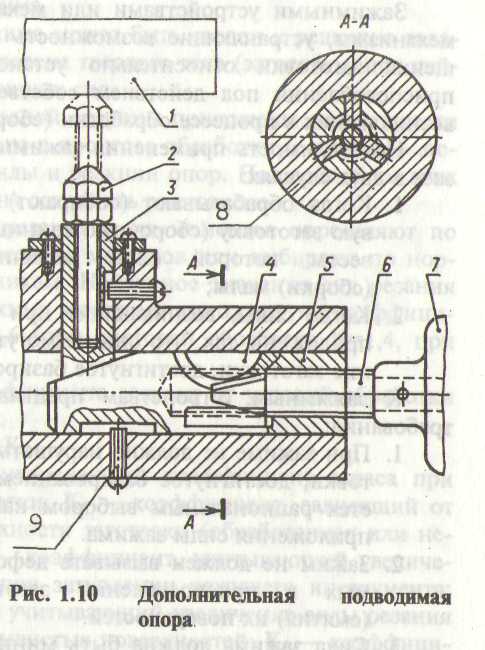

На рисунке 2.30 – клиновая дополнительная подводимая опора (кроме 3-х основных). В Принцип действия этой конструкции аналогичен предыдущей, только в данной конструкции применяется клиновое устройство стопорения (фиксации) достигнутого положения заготовки 1 с помощью трех сегментных шпонок 4 (сечение А-А), расположенных в соответствующих пазах клинового плунжера 5. От поворота плунжер стопорится винтом 9.

Отличие опоры на рис.2.30 от опоры на рис.2.29 в том, что в первой стопорится не только поз.4, но и поз.5, что повышает надежность закрепления.

|

Рис. 2.29 Стандартная самоустанавливающаяся опора ГОСТ 13159.

| 1. заготовка 1.2. стопорная гайка 1.3. плунжер 1.4. шпонка 1.5. клиновой плунжер 1.6. винт 1.7. рукоятка 1.8. корпус 1.9. стопорный винт |

Рис. 2.30 Клиновая дополнительная подводимая опора

Основные опоры жестко связаны с корпусом, дополнительные же выполняют только регулируемыми или самоустанавливающимися. При установке заготовки опоры индивидуально подводятся к поверхности заготовки или самоустанавливаются по этой поверхности, а затем стопорятся, превращаясь на время обработки в жесткие опоры. Число дополнительных опор не ограничено, однако для упрощения конструкции приспособления это число должно быть минимальным.

В мелкосерийном производстве, где практикуется изготовление деталей разных размеров при использовании одного и того же приспособления, иногда делают все опоры регулируемыми.

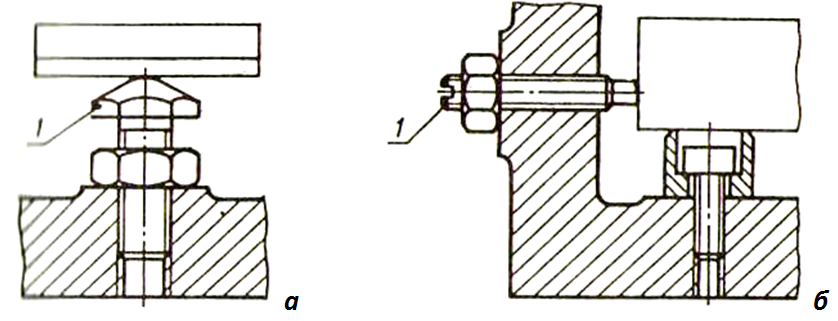

Регулирование таких опор обычно производится наладчиком. Регулируемая опора 1 на рис. 2.31, а расположена вертикально и стопорится гайкой; часто применяются и боковые регулируемые опоры 1 рис. 2.31, б.

|

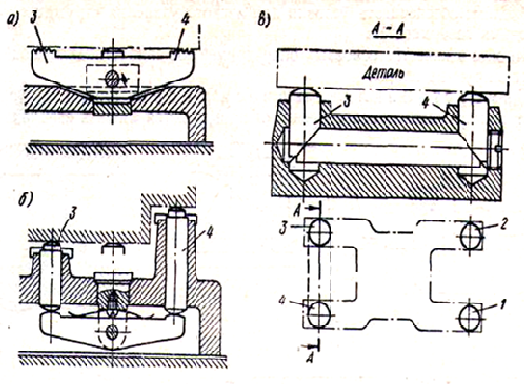

Рис. 2.31 Регулируемые опоры: а – вертикальные; б – горизонтальные

Количество опор и их расположение выбирают в соответствии со схемой базирования. В приспособлениях, помимо жестких установочных деталей, применяют в качестве основных и вспомогательных опор винтовые и клиноплунжерные механизмы. К ним относятся самоустанавливающиеся опоры, обычно применяемые в качестве вспомогательных, но в случае сложных форм заготовок их применяют как основные. Самоустанавливающиеся опоры применяются, в основном, для черновых поверхностей для придания устойчивого положения заготовке. Часто в таких случаях одноточечную опору заменяют на двухточечную. На рис. 2.32, а функцию опор 3 и 4 выполняет коромысло, посаженное на ось. Аналогичная конструкция показана на рис. 2.32, б, только функцию опор 3 и 4 выполняют плунжеры, установленные в направляющие отверстия корпуса приспособления.

На рис. 2.32, в плунжеры 3 и 4 со скосами по одному торцу, взаимодействуя со скошенными торцами промежуточного плунжера, имеют возможность установиться по плоскости заготовки по двум точкам 3 и 4, в то время как в точках 1 и 2 расположены жесткие опорные штыри. Если опора 3 окажется выше опоры 4, то вследствие давления детали на нее, она (поз.3) опустится, при этом переместит вправо плунжер 5, который, в свою очередь, поднимет опору 4, и обе опоры уравновесятся.

| 5 |

Рис.2.32 Самоустанавливающиеся основные опоры: 1 , 2 – жесткие опорные штыри; 3,4 – плавающие опоры

В качестве вспомогательных используются регулируемые самоустанавливающиеся опоры ГОСТ13159-67. На рис. 2.33, а показана конструкция такой опоры. При установке заготовки в приспособлении штырь 2 немного опускается, сжимая пружину 10. После этого винтом 8 с помощью пальца 3 опора фиксируется. Кроме рассмотренных выше опор, применяются встроенные винтовые подпорки, выполняемые как с призмой, так и без призмы. Конструкция стандартной винтовой подпорки (ГОСТ 13158-67) показана на рис. 2.33, б.

В корпусе 1 размещен винт 6 с пазом 6 и гайка специальная 2; вращению винта препятствует винт 4, благодаря чему винт 6 перемещается вдоль оси. В исполнении 2 на винт 6 установлена через штифт 4 самоустанавливающаяся призма 3, что позволяет устанавливать заготовки цилиндрической формы.

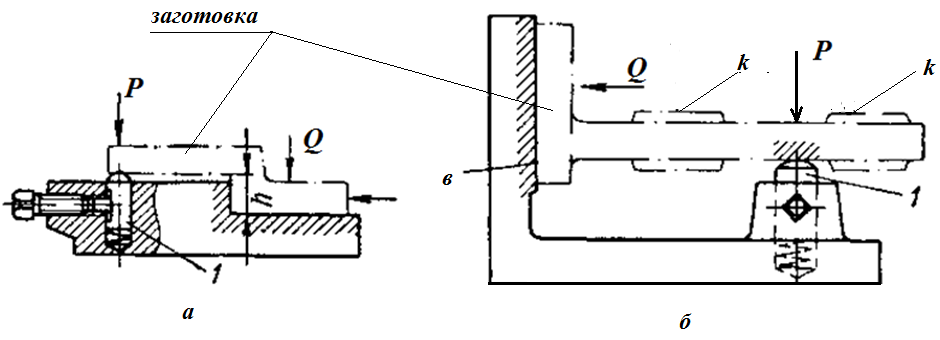

Часто вспомогательные опоры применяют дополнительно к основным, если необходимо повысить жесткость и устойчивость устанавливаемых заготовок. Так, например, на рис. 2.34, а у ступенчатой заготовки за базу принята правая нижняя поверхность. Размер h между плоскостями колеблется в пределах допуска, следовательно, установка одновременно по двум плоскостям невозможна

|

|

Рис. 2.33 Вспомогательные опоры: а – регулируемая, самоустанавливающаяся; б – винтовая подпорка

Часто вспомогательные опоры применяют дополнительно к основным, если необходимо повысить жесткость и устойчивость устанавливаемых заготовок. Так, например, на рис. 2.32, а у ступенчатой заготовки за базу принята правая нижняя поверхность. Размерhмежду плоскостями колеблется в пределах допуска, следовательно, установка одновременно по двум плоскостям невозможна. В этом случае за базу принимают одну плоскость. Силой Q заготовка прижимается к установочной поверхности. Во время обработки поверхности k возникает составляющая силы резания Р, стремящаяся деформировать заготовку. Чтобы исключить это, под левую плоскость вводят вспомогательную опору 1.

У детали, изображенной на рисунке 2.34, б, обрабатываются поверхности k бобышек, перпендикулярные к базе в. Прижим к поверхности в и закрепление заготовки производится силой Q.

Под действием составляющей силы резания Р возникает опрокидывающий момент. Чтобы этого избежать предусмотрена вспомогательная опора 1.

|

Рис. 2.34 Схемы применения вспомогательных опор

У детали, изображенной на рисунке 2.34, б, обрабатываются поверхности k бобышек, перпендикулярные к базе в. Прижим к поверхности в и закрепление заготовки производится силой Q. Под действием составляющей силы резания Р возникает опрокидывающий момент. Чтобы этого избежать предусмотрена вспомогательная опора 1.

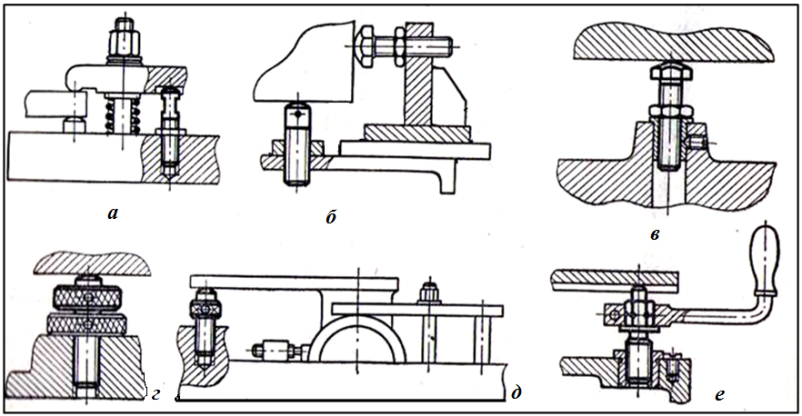

Простейшие винтовые регулируемые и вспомогательные опоры широко применяются в технологической оснастке, например, в качестве регулируемой опоры прихвата, для осуществления закрепления заготовки (рис. 2.35, а), для создания устойчивого положения заготовки путем введения дополнительной опоры (рис. 2.35, б ,в ,г, д), для ручного регулирования положения опоры с помощью рукоятки (рис. 2.35, е).

При использовании встроенных винтовых подпорок и винтовых регулируемых опор их доводят до соприкосновения с заготовкой. После установки контакта выставленное положение подпорок фиксируется гайкой, для того чтобы контакт не был нарушен во время обработки.

При изготовлении ответственных деталей применяются более надежные конструкции опор. Так, на рисунке 2.36 подводимая клиновая вспомогательная опора приводится в соприкосновение с деталью после ее установки на основных опорах перемещением клина 1(угол скоса 8 °).

После контакта опорного штыря 3 с заготовкой вращают винт 5, который с помощью шариков 10 раздвигает до упора кулачки 8, фиксирующие опорный штырь.

Колпачок 2 предохраняет опору от загрязнения. Таким образом, шариковый замок надежно фиксирует положение опоры во время обработки

Эта конструкция еще надежнее, чем конструкция опоры, указанная на рис.2.30

Рис.2.35 Примеры применения винтовых регулируемых опор

Колпачок 2 предохраняет опору от загрязнения. Таким образом, шариковый замок надежно фиксирует положение опоры во время обработки.

Рис.2.36 Подводимая клиновая вспомогательная опора

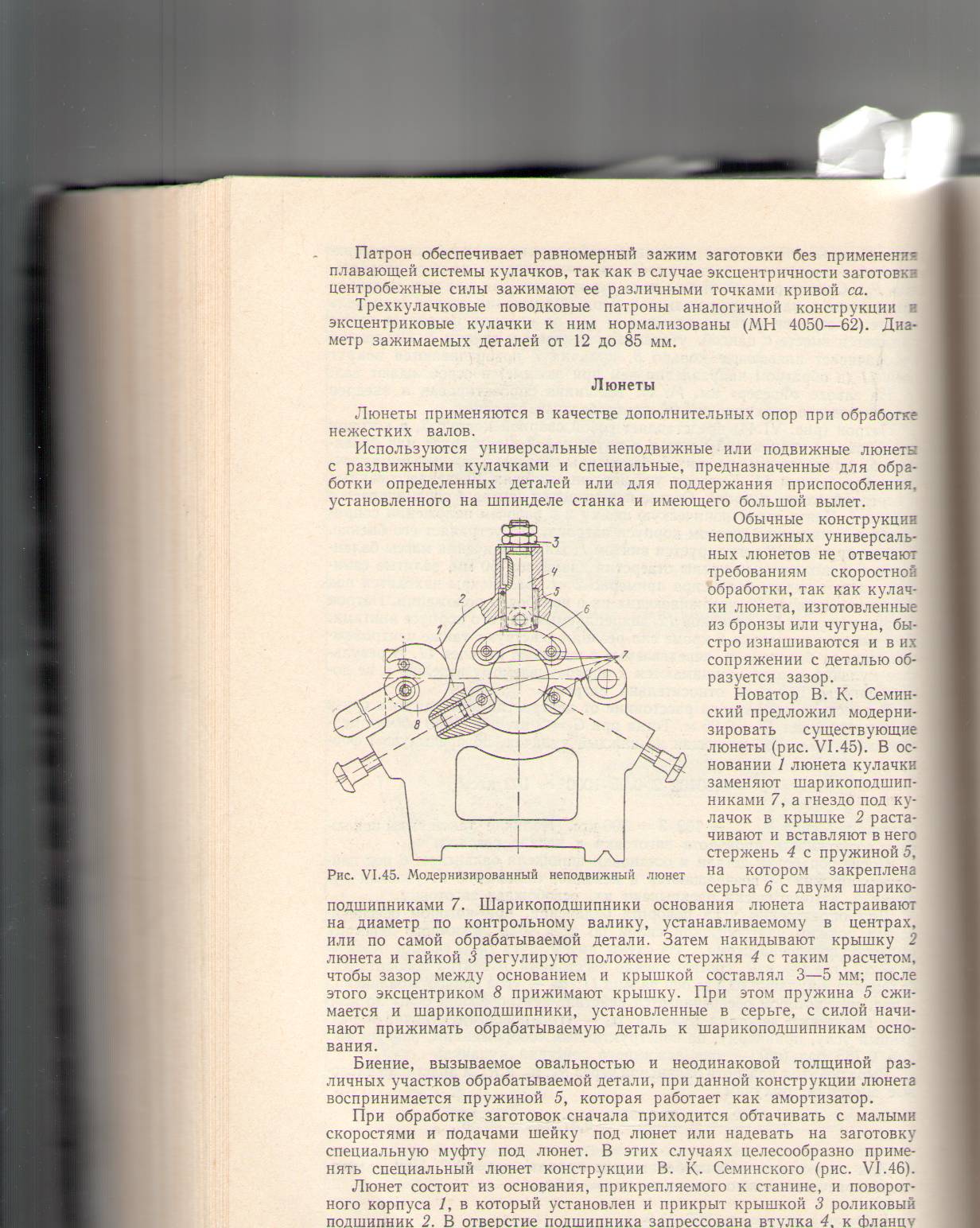

Люнеты. Б.12.1.часть4.

При обработке длинных деталей в качестве дополнительных опор во избежание прогиба заготовок от сил резания и собственного веса и одновременно для разгрузки центров станка применяют люнеты. Люнеты устанавливают на каретке станка и перемещают вместе с ней вдоль станины, поддерживая обрабатываемую деталь, или неподвижно закрепляют на станине.

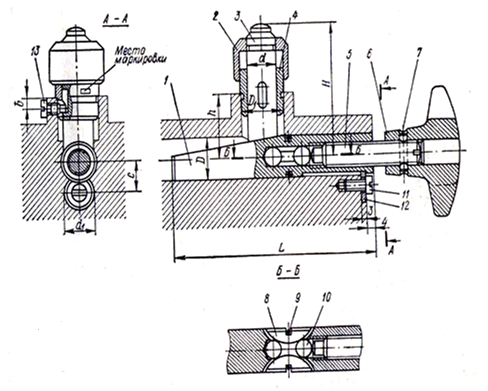

Примером неподвижного люнета может служить люнет, изображенный на рис. 7.65. В основании 1 люнета кулачки заменяют шарикоподшипниками 7, а гнездо под кулачоек в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5, на котором закреплена серьга 6 с двумя шарикоподшипниками 7.

Рис. 7.65 – Люнет неподвижный

Вопросы.

1.Какова роль основных и вспомогательных установочных элементов.

2.Каких связей лишается заготовка в призме.

3.Каково назначение люнета.

Лекция 6

Дата: 2019-02-19, просмотров: 1442.