При обработке отверстий на сверлильном станке режущий инструмент направляется по установочным деталям, называемыми кондукторным втулками, которые расположены в кондукторной плите. Кондукторные втулки также могут служить упором при обработке глухих отверстий.

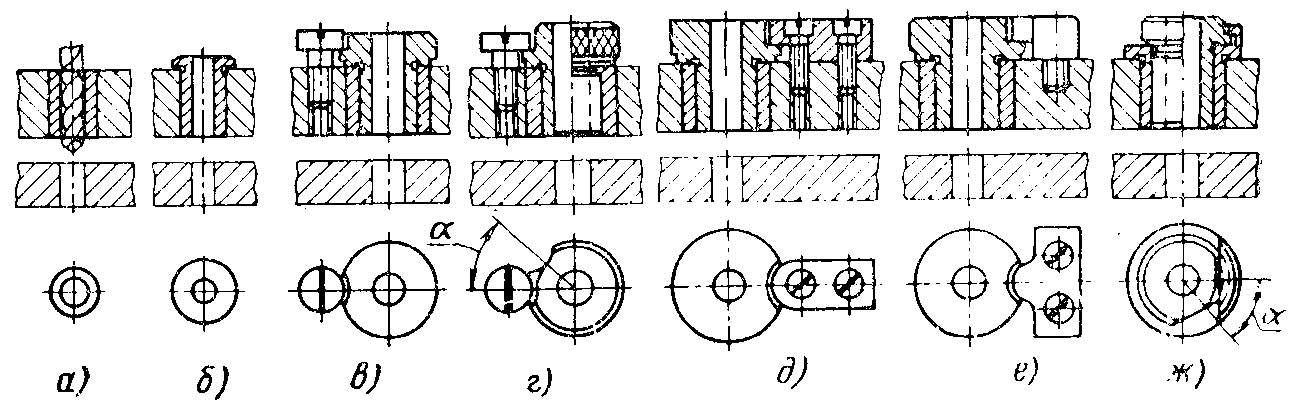

На рис. 8.1 показаны несколько типов стандартных кондукторных втулок. Они могут быть постоянными с буртом или без бурта (рис. 8.1, а, б), установленные с натягом непосредственно в кондукторную плиту приспособления. Постоянные втулки следует применять в случае, если по технологическому процессу предполагается выполнении отверстий одним сверлом. Внутренний диаметр направляющей втулки соответствует номинальному размеру сверла, допуск назначается с гарантированным зазором по 5-7 квалитету в зависимости от точности заданных размеров обрабатываемого отверстия.

В случае выполнения более точного отверстия, когда по технологическому процессу предполагается применение нескольких инструментов (сверл, зенкеров и метчиков с направлением), постоянные втулки служат направлением для сменных или быстросменных кондукторных втулок с головкой, на которой выполнено рифление (рис. 8.1, в, г). От проворачивания и от подъема в процессе сверления эти втулки удерживаются винтами, для которых на буртике втулки создается необходимое углубление. Для смены втулки (рис. 129, в) достаточно отвинтить этот винт. Конструкция бысторосменных втулок, позволяет легко их вынимаеть из гнезда после поворота на угол а, соответствующий положению лыски. В этом случае внутренний диаметр постоянной направляющей втулки соответствует номинальному размеру быстросменной втулки, допуск назначается основной (Н) по 5-7 квалитету в зависимости от точности заданных размеров обрабатываемого отверстия.

Рис. 8.1 – Кондукторные втулки по ГОСТ 30086-93: а) постоянные; б) постоянные с буртом;

в) сменные; г) быстросменные

Изготовляются кондукторные втулки с точностью по 5 – 7 квалитету из инструментальной качественной стали марки У8А, У12А с последующей закалкой до твердости HRC 58...64, из углеродистой стали 20 с последующей цементацией на глубину 0,8—1,2 мм и закалкой доHRC 56...60 и из легированной стали типа ХГ с закалкой доHRC 56...60.Стандартом установлена высота кондукторной втулки до бурта и ее наружный диаметр. В случае невозможности применения стандартной кондукторной втулки необходимо проектирование специальных втулок. Причиной обычно бывает недостаток места для расположения втулки или особенности расположения обрабатываемого отверстия. Конструкция кондукторной плиты чаще всего зависит от формы обрабатываемой заготовки. Плиты могут быть съемными, откидными, постоянными, но в любом случае к ним предъявляются повышенные требования жесткости, позволяющие обеспечивать заданную точность расположения отверстий. Допуск на расположение отверстий в кондукторной плите должен быть примерно в 3-5 раз точнее допуска на обрабатываемой заготовке.

Конструкции сверлильных приспособлений различаются не только устройством кондукторных плит. Существенным различием является также положение, занимаемое деталью в процессе всей операции. По этому признаку эти приспособления могут быть стационарные, и поворотные. Отдельные приспособления могут сочетать в себе несколько таких признаков.

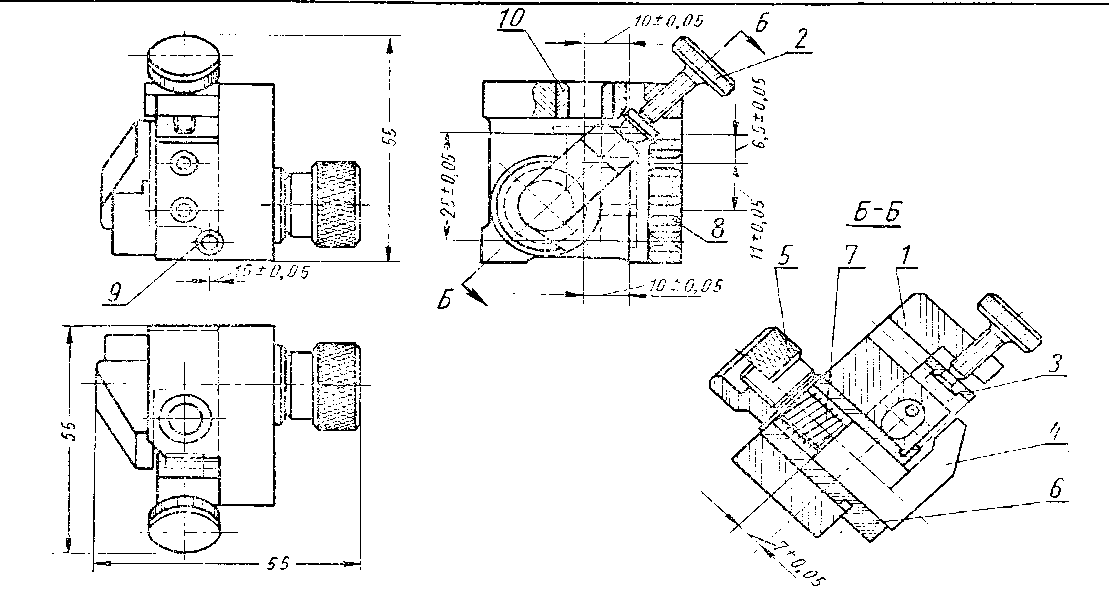

На рис. 8.2 представлен поворотный кондуктор для сверления отверстий в детали типа угольник. Тонкими линиями изображена обрабатываемая заготовка.

Обрабатываемую заготовку устанавливают в корпус 1 и предварительно поджимают винтом 2 с пятой 3 к базовым поверхностям. Окончательно закрепляют деталь прихватом 4, при завинчивании гайки 5. Поворот прихвата ограничен вырезом во втулке 6. Зажим является быстродействующим. В свободном состоянии прихват поднимается пружиной 7. При завинчивании гайки прихват за счет трения в резьбе повернется и займет рабочее положение. При отвинчивании гайки 5 прихват повернется и освободит деталь. Отверстия сверлят через кондукторные втулки 8, 9, 10, установленные с натягом в корпусе 1. Положение кондуктора, изображенное на рисунке (см. вид слева), предназначено для сверления отверстия через втулку 10. Обработка отверстий через втулки 8 производится при повороте кондуктора на 90 градусов против часовой стрелки.

а) б)

а) б)

Рис. 8.2 Кондуктор с Г-образным прихватом, а) – общий вид кондуктора, б) – закрепление заготовки

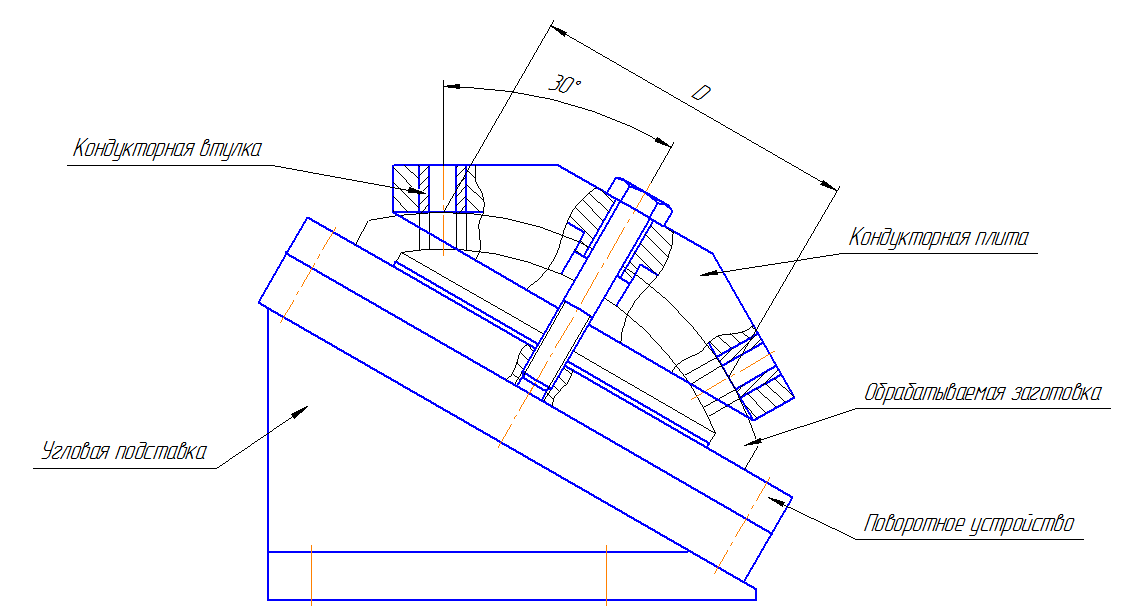

При сверлении диаметрально расположенных отверстий под углом применяется поворотное устройство и угловая подставка (рис. 8.3).

На сборочном чертеже кондуктора необходимо проставить выполняемые размеры. К ним относятся размеры и требования, определяющие расположение обрабатываемых отверстий, и изношенные размеры направляющего диаметра втулок. Годность кондуктора к работе следует установить после контроля первой обработанной детали. По количеству обрабатываемых деталей определяется срок следующей проверки (формуоа 3.3). Данные контроля и срок следующей проверки следует занести в сопроводительный паспорт или формуляр, форма которых определяется ГОСТ 2.601-95.

Из стандартных и переналаживаемых приспособлений для сверлильных станков наиболее широко применяются скальчатые кондукторы консольного и портального типов с ручным или пневматическим зажимом. В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянная часть кондуктора состоит из корпуса, двух или трех расположенных в нем скалок, несущих кондукторную плиту, механизма для перемещения скалок и зажима обрабатываемых деталей.

Сменные наладки проектируются в соответствии с конфигурацией обрабатываемых деталей и состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.).

Рис. 8.3 – Сверление отверстий под углом

На сборочном чертеже кондуктора необходимо проставить выполняемые размеры, которые подвергаются периодическому контролю. К ним относятся размеры и требования определяющие расположение обрабатываемых отверстий, и изношенные размеры направляющего диаметра втулок. Годность кондуктора к работе следует установить после контроля первой обработанной детали. По колличеству обрабатываемых деталей определяется срок следующей проверки.Данные контроля и срок следующей проверки следует занести в сопроводительный паспорт или формуляр форма которых определяется ГОСТ 2.601-95.

Существующие разновидности скальчатых кондукторов позволяют обрабатывать самые разнообразные по форме и размерам детали, начиная от валиков и кончая плоскостными деталями длиной до 1 м и более. Скальчатые кондукторы отличаются по конструкции механизма подъема и опускания скалок, который одновременно является и силовым механизмом, зажимающим обрабатываемые детали кондукторной плитой.Наиболее часто применяются с реечно-конусным (клиновым) механизмом, с пневматическим приводом и др.

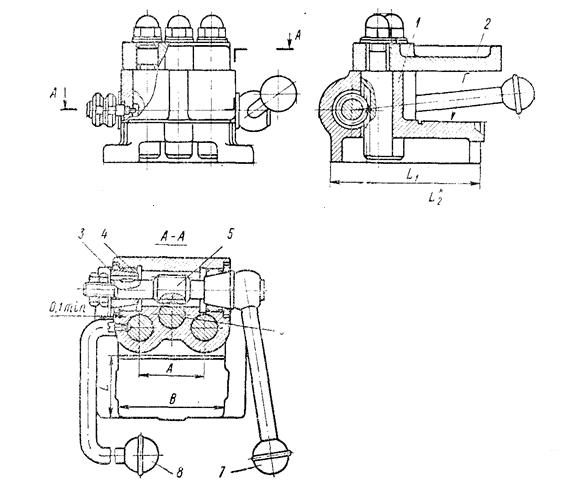

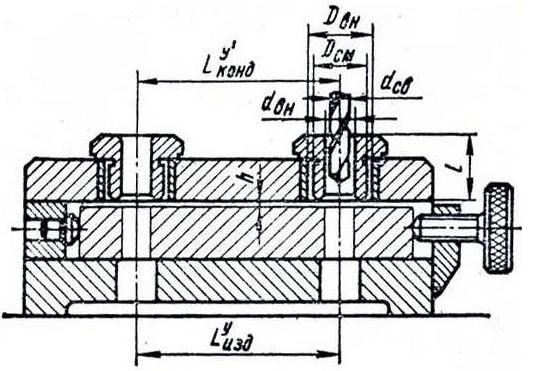

На рис. 8.4 показана принципиальная конструкция стандартного консольного скальчатого кондуктора с ручным конусным зажимом.

В отверстиях корпуса 1 кондуктора скользят три скалки, на которых гайками закреплена кондукторная плита 2. Средняя скалка-рейка с косыми зубцами связана с зубчатым валиком 5. Правый конец этого валика имеет конусный участок, а на его левом конце, на шпонке смонтирована конусная втулка 5. Оба конуса притерты в конических отверстиях крышек 4. Опускание плиты 2 осуществляется рукояткой 7. В момент контакта плиты с обрабатываемой деталью скалка-рейка останавливается. При дальнейшем нажиме на рукоятку горизонтальная составляющая реакции со стороны скалки-рейки на зубчатый валик 5 смещает его влево, затягивает правый конусный замок и стопорит механизм.

Рис. 8.4 Скальчатый кондуктор.

Имеющийся скальчатый кондуктор можно применять для группы типовых деталей, ограничиваясь проектированием наладки для соответствующей заготовки.

Лекция 6

4,10 Расчет погрешностей кондукторов при сверлении отверстий (практика).

Сверление с кондукторными втулками 3 без промежуточных 2 (см. рис.4.10).

IT Lконд /2 – фактическая односторонняя погрешность выполнения размера L изделия 4 при сверлении 2-х отверстий по кондуктору – определяется:

ITL КОНД/2 = ԑ = ԑс + ԑи , (4.3)

ԑс = s1 + s2+ s3+ 2e

где ԑс – сумма зазоров от смещения сверла,

ԑи - погрешность от износа направляющего диаметра втулки 3,

s1 - сумма радиальных зазоров в паре: кондукторное отверстие – наружный диаметр втулки,

s2 - сумма радиальных зазоров в паре: отверстие во втулке – диаметр сверла,

s3 – погрешность от углового смещения сверла,

2e – сумма эксцентриситетов втулок.

s3 зависит от длины втулки l и зазора h (между кондукторной плитой 1 и изделием для выхода стружки и с целью уменьшения износа втулки).

Рекомендуется h =( 0,3-0,5) d – для чугуна и хрупких металлов,

h = d – для вязких сталей, h = 0,3 d - при зенковании

при h ≥0,3 d - s3 =2 s2 h / l

| Подкладка для выхода сверла |

| 4 |

| 1 2 3 |

Рис.4.10. Кондуктор для сверления 2-х отверстий

ԑИ берется из практики по прилагаемой таблице

| Допуск на износ втулок, мкм | Диаметр сверла мм | ||||||

| 1…3 | 3…6 | 6…10 | 10…18 | 18…30 | 30…50 | 50…80 | |

| 10 | 15 | 20 | 25 | 30 | 35 | 40 | |

См. Горохов «Проектирование и изготовление приспособлений» табл. 3.3

Итого ITL КОНД/2 = ԑ= s1 + s2+2 s2 h/l+2e + ԑИ

Кондуктор обеспечивает требуемую точность изделия Lизд, если выдержи- вается требование: ITL КОНД ˂ [ITL КОНД],

где [ITL КОНД] – допустимое значение погрешности кондуктора, рассчитанное по формуле (4.1) без εИ, т.к. она при расчете кондукторов учитывается в фактической погрешности.

Пример расчета. Дано. Надо просверлить 2 отв. d =Ø6Н11(+0,09) в детали толщиной t =10мм,

шириной 40мм. Lизд = 100±0,2.

Размеры втулки и допуски по ГОСТ 30086-93:

- наружный диаметр D= Ø12m6(+0,018, +0,007),

- внутренний - d=Ø6,1Н6(+0,011),

- высота l=10мм, е = 0,005мм

h=6мм, ω =0,07мм (таблица П19 [1]).

Найти. Фактическую погрешность размера ITLконд и проверить, обеспечит ли он требуемую точность ITLизд.

Решение.

Отверстие в кондукторной плите 1 рекомендуется Ø12Н6 –Н7,

возьмем Ø12Н6(+0,011).

Диаметр сверла по ГОСТ 2034-80 класс точности А – Ø6,1h8(-0,022).

s1 = 12,011- 12,007= 0,004, s2 = 6,111- 6,078= 0,033

s3 =2х0, 034х 6,1/10 = 0,041

ITL КОНД/2 = ԑ = s1 + s2+ s3+ 2e + ԑИ =

=0,004+0,033+0,041+0.005х2 +0,02=0,108мм, ITL КОНД =0,216мм

Допустимая погрешность кондуктора [ITL КОНД]= ε. ДОП.= ITL ИЗД –

- КТ (КТ1 • εб)2 +( εЗ)2+ КТ2 • ω)2

Погрешность базирования на размер L не влияет, т.е εб =0.

Погрешность закрепления εЗ =0,12мм (таблица П4 [1])

[ITL КОНД] = 0,4 – 1,2 0 +(0,12)2 +(0,8•0,07)2 = 0,4 – 1,2•0,132=0,241мм

Ответ: ITL КОНД =0,216мм. Кондуктор обеспечивает заданную точность, т.к.

ITL КОНД =0,216˂ [ITL КОНД] = 0,241,

3.2 Ориентирующие и самоцентрирующие установочно-зажимные механизмы. Б 312.12 часть1

Установочно-зажимные механизмы применяют для повышения точности положения координатной системы технологической базы относительно координатной системы приспособления при установке. Такие механизмы выполняют одновременно функции установочных и зажимных элементов. Поэтому установочные элементы в механизме должны быть подвижными в направлении зажима, а для сохранения установочных свойств закон их относительного движения должен быть задан и реализован в конструкции приспособления с достаточной точностью. При их движении должны быть соблюдены три условия:

разнонаправленность,

одновременность,

равная скорость.

Установочно-зажимные механизмы могут быть ориентирующие — определяющие одну плоскость симметрии детали и самоцентрирующие — определяющие две взаимно перпендикулярные плоскости. Применение установочно-зажимных механизмов позволяет также выдержать при обработке размеры, заданные от геометрической оси детали.

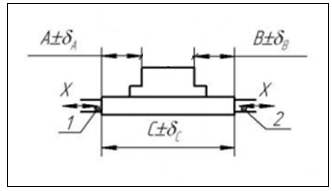

Принцип действия ориентирующего механизма поясняет схема на рис. 2.39. На операции одновременно выдерживают размеры А и В. Между двумя размерами А и Б необходимо распределить допуск на расстояние между базами, от которых они заданы Если за установочную базу принять поверхность 1, то погрешность базирования .размера A будет равна нулю, а погрешность размера В целиком будет зависеть от допуска на размер С.

При использовании ориентирующего механизма (например, тиски универсальные) суммарная погрешность базирования для размеров А и В будет равна допуску на размер С, что повышает точность обработки.

Для определения положения двух координатных плоскостей технологической базы в ориентирующем механизме необходимо иметь два перемещающихся в направлении Х элемента, выполненных в виде призм.

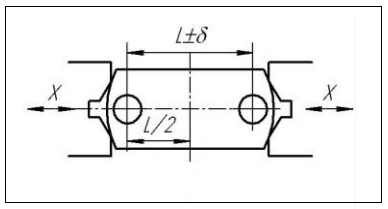

На рис. 2.40 показана операция обработки двух отверстий, симметрично расположенных относительно двух осей детали. Положение горизонтальной оси обеспечено призмами.

Рис. 2.39 Ориентирующий механизм с одной плоскостью симметрии

При использовании ориентирующего механизма (например, тиски универсальные) суммарная погрешность базирования для размеров А и В будет равна допуску на размер С, что повышает точность обработки

На рис. 2.406 показана операция обработки двух отверстий, симметрично расположенных относительно двух осей детали. Положение горизонтальной оси обеспечено призмами.

Использование в качестве технологической базы в координатном направлении любых поверхностей заготовки неизбежно приводит к появлению погрешности базирования размера L/2, и лишь применение ориентирующего механизма сводит к нулю эту погрешность относительно вертикальной оси, так как вертикальная ось приспособления совпадает с вертикальной осью заготовки.

Рис. 2.406 Ориентирующий механизм с двумя плоскостями симметрии (самоцентрующий)

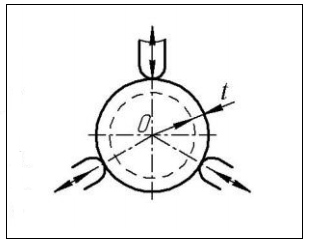

Для определения положения двух координатных плоскостей технологической базы применяются и самоцентрирующие механизмы с тремя перемещающимися кулачками (рис. 2.39). На движение кулачков также накладывают три условия: разнонаправленность, одновременность, равная скорость. Ось базовой поверхности детали совмещается с осью самоцентрирующего механизма, что позволяет выдержать требование соосности при обработке цилиндрических поверхностей.

Применяемые для этой цели механизмы обычно не только ориентируют, но и зажимают детали, поэтому называются установочно – зажимными, что ускоряет установку и закрепление заготовок.

К группе самоцентрирующих зажимных механизмов относятся всевозможные конструкции патронов, тисков и оправок.

Рис. 2.39 Самоцентрирующий механизм

Самоцентрирующие зажимные механизмы различаются между собой формой рабочей поверхности подвижных элементов (призматические, кулачковые, шариковые) и конструкцией механизма, обеспечивающего взаимосвязанное их перемещение (винтовые, спирально-реечные, клиновые, с упругодеформируемыми элементами — цанговыми, мембранными, гидропластовыми). В клиноплунжерных, клиновых оправках и цанговых механизмах используется свойство клина изменять направление создаваемого усилия. Многие механизмы являются комбинированными и содержат элементы, характерные для двух и более из перечисленных видов. Каждый вид механизмов имеет свою область применения. Эта область определяется видом базовой поверхности заготовки, точностью, с которой эта поверхность выполнена, жесткостью заготовки, необходимой точностью установки, потребной силой зажима.

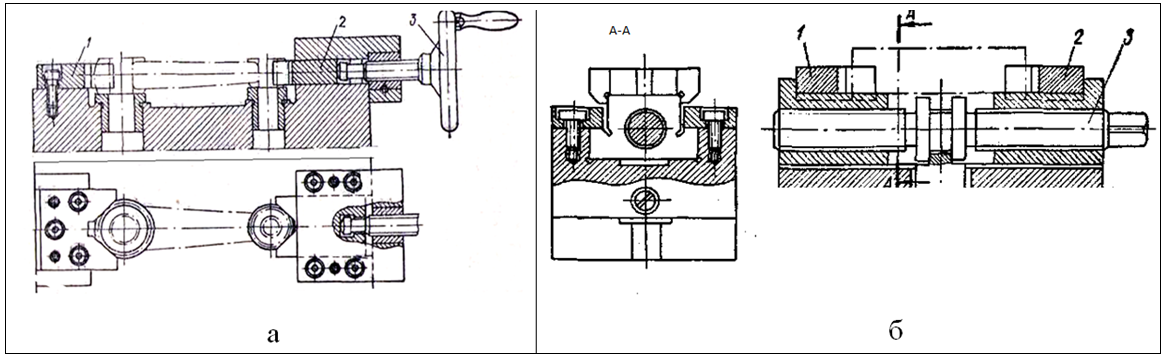

Для ориентирования и центрирования заготовок сложной формы часто используется механизм с неподвижными (ГОСТ 12194-66) и подвижными (ГОСТ 12193-66) установочными призмами, так как при установке цилиндрической поверхности заготовки в призму ось призмы совпадает с осью цилиндра. В ориентирующих механизмах одна из призм крепится жестко, а вторая – выполняется подвижной. На рис. 2.44, а призма 1 закреплена жестко, а вторая перемещается винтом с помощью маховика 3. Примером самоцентрирующего механизма (рис. 2.44, б) может служить механизм тисочного типа, в котором призмы 1 и 2 перемещаются одновременно по направляющему пазу винтом 3 с правой и левой резьбой; от осевого перемещения винт удерживается вилкой 4, пригнанной к его вытачке.

| 4 |

Рис. 2.44 Механизмы с использованием призм: а – ориентирующий; б – центрирующий

Дата: 2019-02-19, просмотров: 999.