Производственный цикл — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или при малой трудоемкости изделия — в часах.

Различают простой и сложный производственные циклы.

Простой производственный цикл — это цикл изготовления детали.

Сложный производственный цикл — цикл изготовления изделия.

Основу производственного цикла составляет технологический цикл, который, в свою очередь, состоит из операционных циклов.

Операционный цикл, т. е. продолжительность обработки партии деталей (мин) на одной (данной) операции процесса, равен

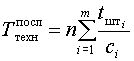

, (1.1)

, (1.1)

где n - размер партии деталей, шт.;

tшт - штучно-калькуляционная норма времени на операцию, мин;

c - число рабочих мест на операции.

Длительность производственного цикла в большой степени зависит от способа передачи детали (изделия) с операции на операцию. Существуют три вида движения детали (изделий) в процессе их изготовления:

- последовательный;

- параллельный;

- параллельно-последовательный.

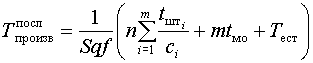

Последовательный вид движения. При последовательном виде движения каждая последующая операция начинается только после окончания обработки всей партии деталей на предыдущей операции (рис. 1.2). При этом длительность технологического процесса (мин) определяется суммой операционных циклов. Если на всех или отдельных операциях имеются параллельные рабочие места, то операционный цикл определяется по формуле

, (1.2)

, (1.2)

где m - число операций в процессе;

n - количество деталей в производственной партии;

Ci - количество рабочих мест, занятых изготовлением партии деталей на каждой операции;

tштi - норма времени на выполнение i-й операции (мин).

Длительность производственного цикла (календарные дни) включает дополнительно межоперационные перерывы (Тмо) и время естественных процессов (Тест):

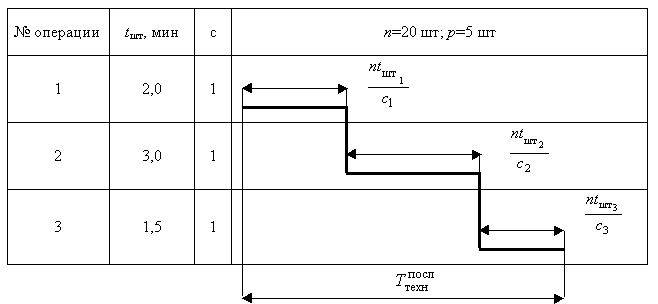

, (1.3)

, (1.3)

где S - число смен;

q - продолжительность смены, мин;

f - коэффициент для перевода рабочих дней в календарные (при 260 рабочих днях в году f = 260/365 = 0,71).

Рис. 1.2. График технологического цикла при последовательном виде движения партии деталей в производстве

Время цикла для данного графика будет равно

Тпосл.техн = 20 (2 + 3 + 1,5) = 130 мин.

При последовательном виде движения деталей (изделия) отсутствуют перерывы в работе оборудования и рабочего на каждой операции, возможна высокая загрузка оборудования в течение смены, но производственный цикл имеет наибольшую величину, что уменьшает оборачиваемость оборотных средств. Данный вид движения целесообразно применять только в единичном и мелкосерийном производстве или при изготовлении небольших партий малотрудоемких изделий в серийном производстве.

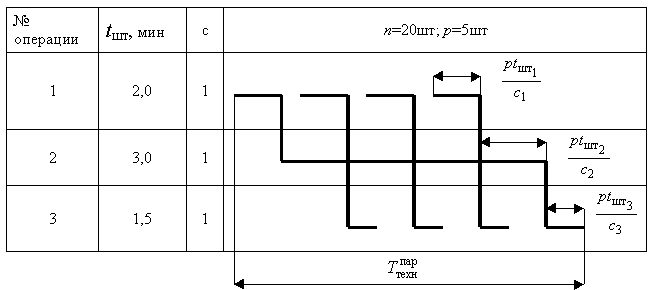

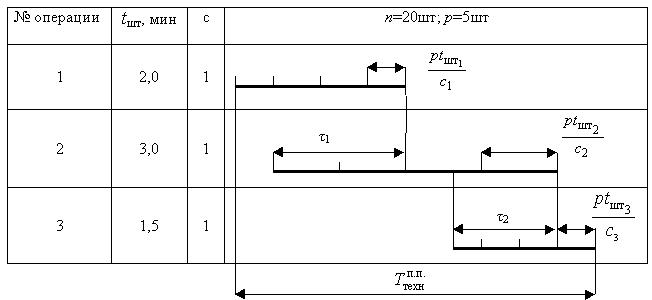

Параллельный вид движения, характеризуется передачей деталей (изделий) на последующую операцию немедленно после выполнения предыдущей операции независимо от готовности остальной партии. При параллельном движении изделия передаются в обработку на последующую операцию поштучно или передаточными партиями сразу после окончания их обработки на предыдущей операции, не дожидаясь окончания обработки всей партии на этой операции, и обрабатываются на всех операциях без пролеживания (рис. 1.3).

При параллельном виде движения вся партия изделий ( n ) разбивается на передаточные партии размером (р). Полностью загружена в этом случае наиболее трудоемкая операция с самым длительным операционным циклом, менее трудоемкие имеют перерывы. Процесс происходит непрерывно, если достигнуты полное равенство или кратность выполнения операций во времени, что характерно для поточных линий.

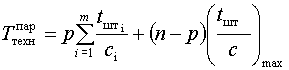

Длительность технологического цикла (мин) при параллельном виде движения определяется следующим образом:

, ( 1.4)

, ( 1.4)

где р - количество деталей в транспортной партии (пачке), шт;

(n - p)  - цикл операции с максимальной продолжительностью, мин.

- цикл операции с максимальной продолжительностью, мин.

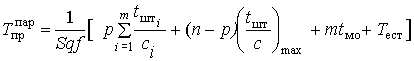

Длительность производственного цикла (календарные дни) примет вид

. (1.5)

. (1.5)

Рис. 1.3. График технологического цикла при параллельном виде движения партии деталей в производстве

Время цикла для данного графика будет равно

Тпарал.техн = 5 (2 + 3 + 1,5) + (20-5) ∙ 3 = 77,5 мин.

Параллельный вид движения детали (изделий) является наиболее эффективным и обеспечивает наиболее короткий цикл. Уровень эффективности параллельного движения определяется степенью равенства операционных циклов (длительности обработки партии на операции), т.е. синхронностью операций. При высокой степени синхронности параллельное движение превращается в поточное.

Однако параллельное движение может приводить к неполному использованию оборудования и частым перерывам в работе отдельных рабочих мест на всех операциях (кроме главной), так как обязательным условием такого движения является равенство или кратность продолжительности выполнения операций, о чем уже было отмечено.

Когда по техническим или экономическим причинам синхронизация всех операций затруднительна, используют параллельно-последователь-ный вид движения.

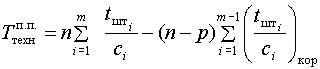

Параллельно-последовательный вид движения состоит в том, что изготовление изделий на последующей операции начинается до окончания изготовления всей партии на предыдущей операции с таким расчетом, чтобы работа на каждой операции по данной партии в целом шла без перерывов. Передача изготовляемых деталей с предыдущей на последующую операцию производится не целыми партиями, а частями, транспортными партиями р (пачками) или поштучно (р=1). В отличие от параллельного вида движения, здесь происходит лишь частичное совмещение во времени выполнения смежных операций (рис. 1.4). Длительность технологического цикла (мин) будет соответственно меньше, чем при последовательном виде движения, на величину совмещения операционных циклов:

(1.6)

(1.6)

где  кор - сумма коротких операционных циклов из каждой пары смежных операций (или по-другому штучно-калькуляционное время на “короткой”, т.е. менее трудоемкой, из двух смежных операций).

кор - сумма коротких операционных циклов из каждой пары смежных операций (или по-другому штучно-калькуляционное время на “короткой”, т.е. менее трудоемкой, из двух смежных операций).

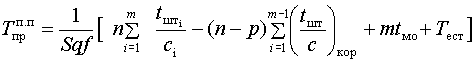

Длительность производственного цикла (календарные дни) при параллельно- последовательном виде движения примет вид

. (1.7)

. (1.7)

При параллельно-последовательном движении увеличивается ожидание между операциями, хотя и несколько меньше, чем при последовательном движении. Поэтому норма времени при параллельно-последовательном виде движения несколько больше, чем при параллельном виде движения, но значительно меньше, чем при последовательном.

Этот вид движения удобен в случае, если путь деталей между смежными рабочими местами незначителен, а маршруты постоянны и повторяются регулярно.

Рис. 1.4. График технологического цикла при параллельно-последовательном виде движения

Время цикла для данного графика будет равно

Тпарал.послед 20 (2 + 3 + 1,5) - (20-5) * (2 + 1,5) = 77,5 мин.

Длительности производственного цикла характеризует уровень организации производства во времени. При одном и том же задании, при одних и тех же нормах времени на операцию, меняя только путь и вид движения предмета труда во времени, можно управлять продолжительностью процесса производства.

Сокращение времени производства является одной из серьезных задач организации производства, так как сказывается на оборачиваемости оборотных средств, снижении затрат труда, уменьшении складских площадей, потребности в транспортных средствах.

ЗАДАЧИ

1. Партия деталей в n 1 штук обрабатывается при параллельном виде движения. Технологический процесс обработки деталей состоит из m операций, продолжительность которых t. В результате изменения условий производства величина партии изменилась и стала n 2, а операция № 2 разделена на две самостоятельные одинаковой продолжительности.

На основании исходных данных определить, как изменилась продолжительность технологического цикла в результате изменения производственных условий. Рассчитать и сравнить длительности цикла при переводе процессов на последовательно-параллельный вид движения. Каждая операция выполняется на одном станке. Передаточная партия - одна деталь, р=1.

|

№ вар-та |

Длительность операции, t, мин. | Размер обрабатываемой партии | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | n1 | n2 | |

| 1 | 2 | 4 | 4 | 1 | 6 | 2 | 3 | ||

| 2 | 2 | 2 | 1 | 3 | 4 | 2 | 4 | 3 | |

| 3 | 1 | 2 | 3 | 4 | 2 | 4 | 1 | 5 | 4 |

| 4 | 2 | 3 | 3 | 2 | 1 | 4 | 3 | 4 | |

| 5 | 1 | 2 | 2 | 4 | 3 | 1 | 3 | 2 | 3 |

| 6 | 2 | 4 | 1 | 3 | 2 | 5 | 4 | 3 | |

2. Определить длительность технологического и производственного циклов при всех трех видах движения предметов труда; как изменится длительность технологического цикла, если партию обработки удвоить; какой вид движения партий и ее размер оказывает наиболее существенное влияние на сокращение цикла. Для всех вариантов на первой операции работа выполняется на трех станках, на четвертой – на двух, на всех остальных – на одном станке.

Работа производится в две смены по 8 ч. Естественные процессы при обработке партии деталей отсутствуют. Остальные исходные данные приведены ниже

| № операции | Первая цифра варианта | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Норма времени tшт, мин | ||||||||||

| 1 | 12 | 6 | 15 | 18 | 9 | 12 | 6 | 15 | 6 | 21 |

| 2 | 8 | 4 | 10 | 7 | 3 | 7 | 8 | 11 | 10 | 2 |

| 3 | 6 | 8 | 9 | 2 | 4 | 6 | 3 | 9 | 9 | 8 |

| 4 | 10 | 5 | 6 | 5 | 16 | 8 | 4 | 8 | 8 | 9 |

| 5 | 5 | 7 | 12 | 10 | 8 | 15 | 11 | 6 | 5 | 7 |

| 6 | 3 | 9 | 4 | 6 | 5 | 3 | 5 | 7 | 2 | 3 |

| Показатель | Вторая цифра варианта | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Размер обрабатываемой партии n, шт. | 200 | 150 | 135 | 140 | 120 | 100 | 160 | 180 | 90 | 200 |

| Размер транспортной пачки р, шт. | 25 | 15 | 15 | 20 | 15 | 10 | 20 | 20 | 10 | 20 |

| Среднее межоперационное время tмо, мин. | 5 | 3 | 2 | 4 | 6 | 3 | 4 | 5 | 2 | 4 |

Последовательность выполнения задачи:

1) выполнить предварительные расчеты и данные занести в табл. 1.3

2) рассчитать технологические и производственные циклы для трех видов движения деталей при одинарном и удвоенном размере партии;

3) сделать выводы.

Таблица 1.3

Предварительные расчеты

| № операции | tшт, мин. | c |

|

|

| 1 | ||||

| 2 и т.д. | ||||

| ИТОГО |

ТЕСТ

1. Большой объем выпуска и малая номенклатура выпускаемых изделий характерны:

а) для единичного производства;

б) серийного производства;

в) массового производства.

2. В массовом производстве себестоимость выпускаемой продукции:

а) низкая;

б) средняя;

в) высокая.

3. Предметы труда превращаются в готовую продукцию в цехах:

а) обслуживающего производства;

б) вспомогательного производства;

в) основного производства.

4. Наименьшую длительность производственного цикла обеспечивает следующий вид движения предметов труда:

а) параллельный;

б) последовательный;

в) параллельно-последовательный.

5. Передачей деталей на последующую операцию немедленно после выполнения предыдущей операции независимо от готовности остальной партии характеризуется:

а) параллельный вид движения;

б) последовательный;

в) параллельно-последовательный.

6. Что входит в производственную структуру предприятия

а) участок;

б) фаза;

в) операция;

г) цех?

7. Совокупность действий работников, направленных на изменение предметов труда характеризует процесс:

а) технологический;

б) производственный;

в) трудовой.

8. Операции, выполняемые на станках, установках, агрегатах при ограниченном участии рабочего, называются:

а) ручными;

б) машинно-ручными;

в) машинными;

г) автоматизированными;

д) аппаратурными.

9. Выпуск в равные промежутки времени равного количества изделий обеспечивает принцип:

а) параллельности;

б) прямоточности;

в) ритмичности;

г) непрерывности.

10. Требование прямолинейного движения предметов труда по ходу технологического процесса обеспечивает принцип:

а) параллельности;

б) прямоточности;

в) ритмичности;

г) непрерывности.

11. Дискретные технологические процессы - это:

а) процессы, не имеющие перерывов в работе;

б) периодически повторяющиеся процессы;

в) процессы, происходящие в результате воздействия человека на предмет труда.

12. В машиностроении есть следующие фазы производства:

а) заготовительная;

б) активная;

в) обрабатывающая;

г) ритмичная.

Дата: 2019-02-25, просмотров: 449.