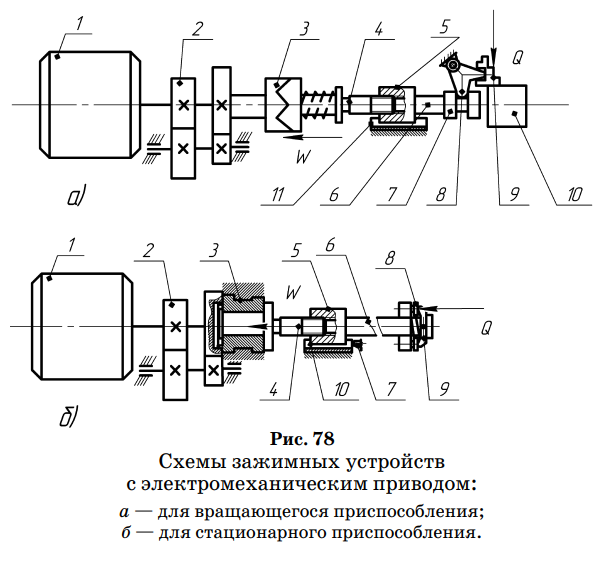

Электромеханический привод применяют для перемещения зажимных устройств приспособлений, используемых на токарно-револьверных, фрезерных, агрегатных станках и автоматических линиях. Приспособления-спутники для установки заготовок, обрабатываемых на автоматических линиях, имеют винтовые зажимы, вращаемые от электромеханического привода.

Электромеханический привод состоит из электромотора, редуктора и винтовой пары (рис. 78). На рисунке 78а приведена схема зажимного устройства с электромеханическим приводом для вращающегося приспособления. От мотора 1 вращение через редуктор 2 и муфту 3 с зубьями на торцах передается на винт 4, который перемещает вправо или влево гайку 5, связанную со штоком 6, которая перемещается в направляющей 11. Во время перемещения штока 6 влево втулка 7, жестко закрепленная на его конце, поворачивает на оси рычаг 8, горизонтальное плечо которого передвигает кулачки 9 патрона к центру, и заготовка 10 закрепляется. При реверсировании вращения ротора электродвигателя 1 шток 6 движется вправо, втулка 7 поворачивает рычаг 8 на оси, его горизонтальное плечо переместит кулачки 9 от центра и деталь раскрепится. Когда достигнута заданная сила закрепления, правая часть муфты 3, установленная на штоке, преодолевает сопротивление пружины и отжимается вправо, но вследствие трапециевидной формы зубьев проскальзывает. Пружина служит для регулирования величины передаваемого муфтой 3 крутящего момента М.

На рисунке 78б дана схема электромеханического привода без муфты для перемещения зажимных устройств в стационарном приспособлении.

От электродвигателя 1 вращение через редуктор 2 передастся зубчатому колесу 3, свободно сидящему на валу 4. Внутри зубчатого колеса 3 имеется выступ, который зацепляется с выступом на валу 4. В зависимости от направления вращения вал 4 резьбовым концом перемещает гайку 5, двигающуюся в направляющей 10 со штоком 6 вправо при раскреплении деталей 8 прихватом 9 и влево – при закреплении заготовок. При закреплении заготовок прихватом с требуемой силой момент на валу электродвигателя и сила тока значительно возрастают. В это время реле тока выключит электродвигатель.

При раскреплении выключение электродвигателя производится путевым выключателем 7.

33.

Вакуумные приводы.

Вакуумные приводы приспособлений применяют для непосредственной передачи атмосферного давления на закрепляемую заготовку. В приспособлениях с вакуумным зажимом между базовой поверхностью заготовки и полостью приспособления создается разрежение — вакуум, и обрабатываемая заготовка закрепляется к опорным поверхностям приспособлений избыточным атмосферным давлением. Приспособления с вакуумным зажимом применяют при чистовой обработке заготовок нежестких деталей, которые могут деформироваться при приложении сил закрепления на небольших поверхностях.

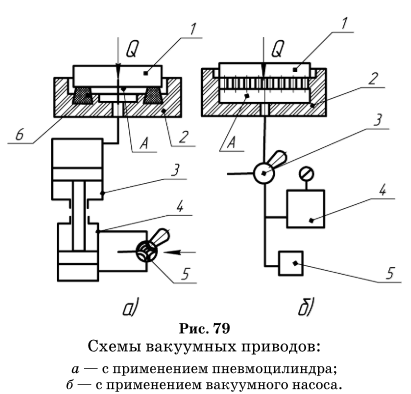

На рисунке 79 приведены схемы вакуумных приводов.

Вакуум может создаваться при помощи пневмоцилиндра (рис. 79а). В корпусе 2 приспособления имеется центрирующая выточка, в которую плоской базовой поверхностью устанавливают обрабатываемую заготовку 1. Между нижней поверхностью заготовки 1 и корпусом 2 приспособления образуется изолированная от атмосферы полость А, соединенная каналом с вакуумным цилиндром 3, работающим от пневмоцилиндра 4 с распределительным краном 5. При создании вакуума в полости А избыточное атмосферное давление равномерно закрепляет заготовку 1 к установочной поверхности корпуса 2 приспособления.

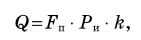

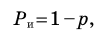

Герметичность полости А приспособления обеспечивает резиновый уплотнитель 6. После обработки полость А сообщается с атмосферой, и деталь раскрепляется. Сила закрепления Q заготовки в приспособлении зависит от величины полезной площади вакуумной полости и избыточного давления:

где

F – полезная площадь полости А приспособления, ограниченная резиновым уплотнителем 6 или плитой;

Pи – избыточное давление, равное разности между атмосферным давлением и остаточным давлением в вакуумной полости А приспособления;

k = 0,8 – 0,85 – коэффициент герметичности вакуумной системы

где р – остаточное давление в вакуумной полости приспособления.

В приспособлении с вакуумным приводом избыточное давление Pи необходимо для обеспечения надежного закрепления заготовки.

В корпусе приспособления 2 (рис. 79б) для равномерного закрепления заготовки 1 к плите на ее установочной поверхности имеется большое количество мелких отверстий, сообщающихся при ее закреплении с вакуумной полостью А.

Приспособление с вакуумным приводом включает распределительный кран 3, ресивер 4 для быстрого образования вакуума в полости А приспособления и насос 5. Образование вакуума в индивидуальных и групповых устройствах создается центробежными многоступенчатыми насосами, поршневыми одно- и двухступенчатыми насосами.

Управление вакуумным приспособлением производится четырехходовым или трехходовым краном, который подключает вакуумное приспособление к пневмоцилиндру или к насосу или соединяет вакуумную полость приспособления с атмосферой. Сила закрепления заготовки в вакуумном приспособлении контролируется ртутным манометром.

Вакуумные приспособления применяют для закрепления заготовок тонких пластинчатых деталей при чистовой обработке.

Электромагнитные приводы.

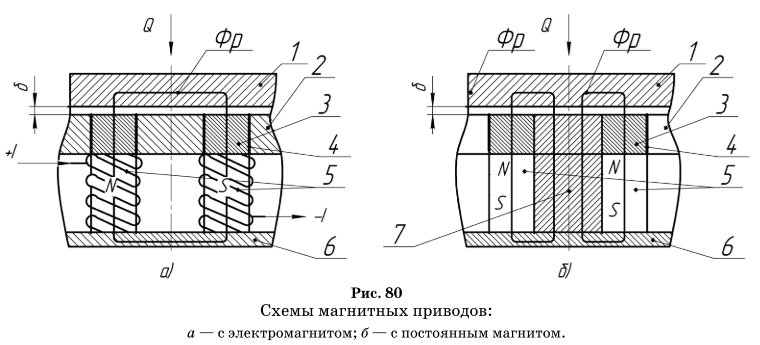

На рисунке 80 приведены схемы магнитных приводов. Магнитная сила может создаваться электромагнитом или постоянным магнитом. На схемах закрепление заготовки 1 на установочной поверхности приспособления производит рабочий магнитный поток Фр, являющийся частью полного магнитного потока, образуемого электромагнитными катушками или постоянными магнитами. Поток Фр подводится к рабочему зазору по стальным магнитопроводам.

Так как магнитный поток непрерывный, то, произведя работу, он должен снова вернуться к источнику энергии, следовательно, магнитная цепь, по которой проходит магнитный поток, должна быть замкнутой.

В электромагнитном приспособлении (рис. 80а) такая магнитная цепь состоит из электромагнитных катушек 5, которые являются источником энергии магнитопровода 3. Основание 6 приспособления представляет собой часть сердечника электромагнитной катушки, которая в данном случае как бы разделена на две части.

Чтобы магнитный поток прошел через рабочий зазор δ, магнитопроводы 3 изолированы от корпуса адаптерной плиты 2 приспособления немагнитной прокладкой 4.

В магнитном приспособлении (см. рис. 80б) магнитная цепь, по которой

проходит рабочий поток, состоит из постоянных магнитов 5, являющихся источником энергии, магнитопровода 3, обрабатываемой заготовки 1, магнитопровода 7 и основания 6. Магнитный поток снова возвращается в постоянный магнит 5.

В станочных приспособлениях с электромагнитным и магнитным приводами рабочий магнитный поток, создаваемый электромагнитными катушками или постоянными магнитами, образует силу, которая производит закрепление заготовки на плоскости магнитного приспособления.

В магнитных приспособлениях рабочий магнитный поток проходит через обрабатываемую заготовку, которая является частью магнитопровода. Сопротивление магнитопровода в основном зависит от магнитной проницаемости материала участков магнитопровода, поэтому электромагнитные и магнитные приспособления применяют для закрепления заготовок из материала с большой магнитной проницаемостью. Большую магнитную проницаемость имеют незакаленные стали, меньшую – чугуны, весьма небольшую – закаленные и легированные стали.

Электромагнитные приводы встраивают в плиты, патроны, на верхней плоскости, которых обработанной поверхностью, устанавливают детали. Питание электромагнитных плит производится постоянным током (110 или 220 В) от моторгенераторов или селеновых выпрямителей.

Сила закрепления заготовки на электромагнитной плите зависит от габаритных размеров детали и ее размещения на столе, удельного притяжения плиты.

Она возрастает до определенной величины с увеличением толщины и площади поперечного сечения заготовки. Сила закрепления уменьшается с увеличением шероховатости базовой поверхности заготовки. Для надежного закрепления заготовка на электромагнитной плите должна перекрыть расположенные между двумя смежными вставками два соседних участка.

Основные размеры и технические характеристики прямоугольных магнитных плит стандартизованы. Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плит — из стали 10 и 15 или чугуна СЧ12. Рабочая поверхность плиты или планшайбы должна быть обработана и иметь шероховатость Ra=0,4 мкм, и отклонение от прямолинейности не должно превышать 0,02 на длине 300 мм. Питание электромагнитных плит производится постоянным током напряжением 24, 48, 110 и 220 В от моторгенераторов или селеновых выпрямителей.

При проектировании электромагнитных плит исходными данными являются: необходимая сила закрепления, сила резания, форма, размеры обрабатываемой заготовки в плане, ее материал. Сила закрепления определяется силой резания:

где Ррез – сила резания, стремящаяся сдвинуть заготовку; f = 0,1 – 0,15 – коэффициент трения между базовой плоскостью заготовки и плитой.

В зависимости от формы и размеров изготавливаемой детали выбирают число пар полюсов 2P.

Магнитный привод применяют в приспособлениях (плиты, столы) для горизонтально-фрезерных и плоскошлифовальных станков.

Преимущества приспособлений с магнитным приводом:

• они безопасны в работе, так как не связаны с каким-либо источником тока;

• не расходуют электроэнергию;

• весьма долговечны в работе.

Недостатки электромагнитных и магнитных приводов приспособлений:

• получение меньшей силы закрепления деталей по сравнению с механизированными приводами;

• на них нельзя закреплять заготовки из немагнитных материалов.

Электромагнитные и магнитные плиты и патроны применяют для установки и закрепления заготовок, обрабатываемых шлифованием, чистовым фрезерованием, точением.

Дата: 2019-02-25, просмотров: 906.