(Выборка из - Курсовое проектирование деталей машин :

[Учеб. пособие для машиностроит. спец. техникумов]

/ С. А. Чернавский [и др.]. - 3-е изд. , перераб. и доп. - М. : Машиностроение, 2005. - 24 с)

Выбор материала

Чем больше крутящий момент, тем более прочный материал следует выбирать. А также, если необходимо уменьшить межосевые расстояния, то следует выбирать материал с большей σв. Характеристики материалов брать из таблицы 2.2.1.

Ищем допускаемые контактные напряжения (для колеса и шестерни по отдельности):

, МПа (2.2.1)

, МПа (2.2.1)

где  - предел контактной выносливости при базовом числе

- предел контактной выносливости при базовом числе

циклов, МПа;

- коэффициент долговечности;

- коэффициент долговечности;

- коэффициент безопасности (для нормализованных и улучшенных сталей, а также при объемной закалке

- коэффициент безопасности (для нормализованных и улучшенных сталей, а также при объемной закалке  =1,1…1,2; при поверхностном упрочнении

=1,1…1,2; при поверхностном упрочнении  =1,2…1,3)

=1,2…1,3)

Таблица 2.2.1 - Механические свойства сталей, применяемые при изготовлении зубчатых колес.

| Марка стали | Диаметр заготовки | Предел прочности sв, МПа | Предел текучести sт, МПа | Твердость HB (средняя) | Термообработка |

| поковка и штамповка | |||||

| 45 | 100-500 | 570 | 290 | 190 | Нормализация |

| 45 | до 90 | 780 | 440 | 230 | Улучшение |

| 90-120 | 730 | 390 | 210 | ||

| св. 120 | 690 | 340 | 200 | ||

| 35ХГС | до 140 | 1020 | 840 | 260 | |

| св. 140 | 930 | 740 | 250 | ||

| 40Х | до 120 | 930 | 690 | 270 | |

| 120-160 | 880 | 590 | 260 | ||

| св. 160 | 830 | 540 | 245 | ||

| 40ХН | до 150 | 930 | 690 | 280 | |

| 150-180 | 880 | 590 | 265 | ||

| св. 180 | 835 | 540 | 250 | ||

| отливка | |||||

| 40Л | - | 520 | 290 | 160 | Нормализация |

| 45Л | 540 | 310 | 180 | ||

| 35ГЛ | - | 590 | 340 | 190 | Улучшение |

| 35ХГСЛ | 790 | 590 | 220 | ||

(2.2.2)

(2.2.2)

где NHO – базовое число циклов, которое определяется в зависимости от твердости стали (при HB<200 принимают NHO=107; при HB200…500, NHO возрастает по линейному закону от 107 до 6×107);

NHE – расчетное число циклов и напряжений.

Если: колеса из нормализованной или улучшенной стали KHL>2,6 то принимают KHL=2,6; для закаленных сталей KHL>1,8 то принимают KHL=1,8. Если KHL<1, то принимают KHL=1

(2.2.3)

(2.2.3)

где w - угловая скорость того из колес, по материалу которого определяют допускаемые напряжения, рад/с;

Lh – ресурс работы передачи, ч.;

Lr – срок службы передачи, лет;

Д – число рабочих дней в году;

С – число смен;

tc – продолжительность смены, ч.

Общее расчетное допускаемое контактное напряжение:

, МПа (2.2.4)

, МПа (2.2.4)

Проектировочный расчет

Межосевое расстояние

Из условия контактной выносливости активных поверхностей зубьев:

, мм (2.2.5)

, мм (2.2.5)

где T2 – крутящий момент на выходном валу передачи, Н·м;

U – передаточное число;

Ка – коэффициент межосевого расстояния (для косозубых колес и шевронных 43, для прямозубых 49,5);

КНb - коэффициент неравномерности нагрузки по ширине колеса (таблица 2.2.2);

yba - коэффициент ширины венца по межосевому расстоянию (для прямозубых передач yba=0,125…0,25; для косозубых yba=0,25…0,4; для шевронных yba=0,5…1,0).

Таблица 2.2.2 – Ориентировочные значения коэффициента KHb, для зубчатых передач, работающих при переменной нагрузке.

| Расположение зубчатых колес относительно опор | Твердость HB поверхностей зубьев | |

| £350 | >350 | |

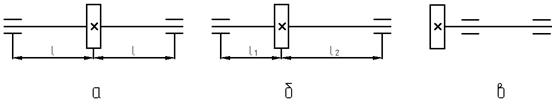

| Симметричное (рисунок 1а) | 1,00…1,15 | 1,05…1,25 |

| Несимметричное (рисунок 1б) | 1,10…1,25 | 1,15…1,35 |

| Консольное (рисунок 1в) | 1,20…1,35 | 1,25…1,45 |

Рисунок 2.2.1 – Схемы расположения

Межосевое расстояние желательно округлять до стандартного числа

(1-й ряд предпочтительнее 2-го):

| Межосевое расстояние aw, мм | |||||||||||||||||||

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 |

| 2 ряд | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 335 | 450 | 560 | 710 | 900 | 1120 | 1400 | 1800 | 2240 | |||

Дата: 2019-02-25, просмотров: 324.