Для выделения UF6 из газовой фазы, содержащей после фторирования UF6, F2, НF, O2 и N2, существует три способа: вымораживание (десублимация) в виде твердого вещества; конденсация под давлением в виде жидкости; абсорбция инертными растворителями.

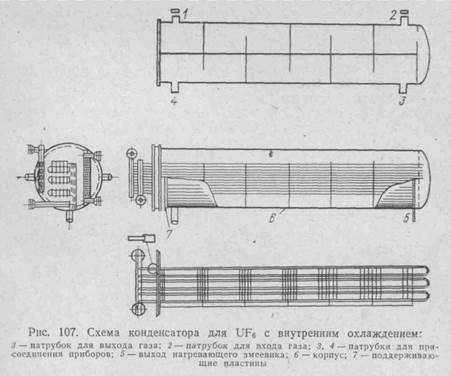

Вымораживание в виде твердого вещества. Газ пропускают через охлаждаемый конденсатор (рис. 107), причем UF6 осаждается на холодных стенках в виде твердого продукта.

Казалось бы, это нетрудная операция, однако здесь возникают осложнения: газ обладает плохой теплопроводностью; осаждающийся «иней» еще больше снижает теплообмен; возможны частые забивки трубопроводов и входных отверстий по ходу газа. Последнее обстоятельство требует такого размещения трубок, которое позволяло бы избежать преждевременного забивания входных отверстий и внутреннего пространства.

После заполнения аппарата UF6 проводят операцию плавки под давлением (в заглушенном аппарате), а затем выпуск расплавленного UF6. Температура жидкого гексафторида урана при этом составляет 80—90° С, давление 3—4 атм. Недостатки описанного способа десублимации в виде твердого продукта: периодичность работы, длительность цикла, непроизводительные затраты времени на вспомогательные операции, необходимость отключения аппаратов при газящем продукте.

В настоящее время существуют конструкции десублиматоров, позволяющие непрерывно удалять сконденсированный твердый гексафторид урана в виде порошка. При этом также используют принцип вымораживания UF6 из газов после фторирования.

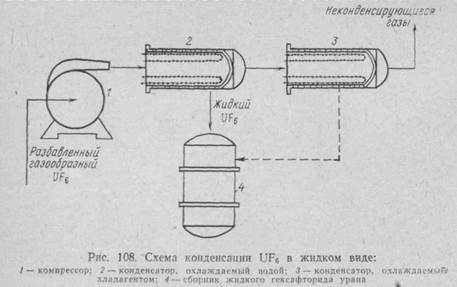

Конденсация в жидком виде. Исходный газ подвергают сжатию и нагреванию выше тройной точки на диаграмме состояния.

Для чистого UF6 достаточно 1,5 атм (при 64° С), но для смеси газов, где парциальное давление UF6 ниже 1 атм, возникают трудности. Так, для смеси с 75% UF6 требуется 6—7 атм, причем в жидкую фазу можно извлечь только 80—85% UF6. Поэтому данный способ применяют редко. Схема этого способа показана на рис. 108.

Адсорбция инертными растворителями. Как известно, некоторые органические растворители хорошо растворяют гексафторид урана. К ним относятся, например, ССl4, CHCl3, CHCl-CHCl2. Описано применение перфтордиметилциклогексана С8F16, структурная формула которого приведена ниже:

Установка для поглощения UF6 этим реагентом довольна проста: абсорбционная колонка — дистилляционная установка для отгонки UF6. Данный метод, вообще говоря, довольно перспективен.

Очистка отходящих газов. После выделения основной массы UF6 в виде плавленого или твердого продукта в газовой фазе остается некоторое количество UF6 и F2, которые нельзя выпускать в атмосферу по санитарно-гигиеническим нормам, так как содержание UF6 не должно превышать 0,00001 мг/л, т. е. 1.10-5 мг/л. Для извлечения и фиксации остаточных количеств UF6 применяют несколько способов.

1. Взаимодействие с древесным углем, реагирующим с UF6 и F2 по реакциям:

2 UF6 + С ® 2UF4 + CF4;

2F2 + С ® CF4.

Этот метод весьма несовершенен, приводит к потере фтора и урана, так как получаемый отход практически очень трудно поддается какой-либо обработке для извлечения урана.

2. Орошение водой в скрубберах для улавливания урана гидролизом UF6. Недостаток этого метода - образование большого объема слабых плавиковокислых растворов уранил-фторида и сильная коррозия используемой аппаратуры.

3. Орошение содовым раствором, которое также связано с образованием трудноперерабатываемых растворов фтористых солей.

4. Хемосорбция на тетрафториде или окислах урана, о чем уже говорилось ранее и что является наиболее удачным решением вопроса, так как давление насыщенного пара UF6 над U2F9 равно 10-5 мм рт. ст., над U4F17 —10-6 мм рт. ст., а над окислами — еще меньше.

5. Сорбция на гранулах NаF. Этот метод основан на образовании двойных соединений по реакции

UF6 + ЗNaF ®3NaF•UF6,

которая протекает при температуре ~100 0C и несколько большей. При еще более высокой температуре 3NaF•UF6 диссоциирует с выделением UF6. Температура, при которой давление пара UF6 достигает 760 мм рт. ст., равна 363° С. При нагреванию 3NaF•UF6 в токе азота или фтора до 400° С можно выделить почти весь содержащийся в соли гексафторид урана.

Однако при использовании всех способов для окончательной и надежной очистки выбрасываемых в атмосферу газов гексафторидного производства (в том числе и от вытяжной вентиляции цехов) ставят содовые скрубберы или другие абсорбцион•ные установки.

ТРЕБОВАНИЯ К ГЕКСАФТОРИДУ УРАНА

К гексафториду урана, который является конечной продукцией урановых заводов химического профиля и исходным сырьем для разделительных обогатительных установок и производства изделий из обогащенного урана, предъявляют особые, очень жесткие требования, как по чистоте продукта, так и по некоторым другим специфическим характеристикам.

Особая жесткость требований к качеству гексафторида урана обусловлена двумя основными причинами. Во-первых, необходимостью обеспечения нормальной работы тонкой прецизионной аппаратуры разделительных установок, весьма чувствительных к малейшим отклонениям состава и свойств перерабатываемого продукта, и, во-вторых, строгими ограничениями по ядерной чистоте конечного продукта, поскольку дополнительных аффинажных операций в дальнейшей технологической схеме нет и от чистоты продукта всецело зависит соответствие качества урановых соединений возможности их использования для ядерных процессов.

Такие требования сформулированы в технических условиях на гексафторид урана, принятых в США, Англии, Франции, ФРГ. Жесткие кондиции установлены на присутствие некоторых примесей, например, в Стандарте на гексафторид урана ХАЭ США (табл. 47).

Таблица 47

Требования к чистоте гексафторида урана, предъявляемые Стандартом КАЭ США

| элемент | Содержание примеси (не более), % | элемент | Содержание примеси (не более), % | элемент | Содержание примеси (не более), % |

| W | 0,0014* | åNa+K | 0,03** | Nb | 0,0001 |

| Mo | 0,0014 | Sb | 0,0001 | Ru | 0,0001 |

| V | 0,011 | Br | 0,0005 | Ta | 0,0001 |

| Cr | 0,01 | Cl | 0,01 | Ti | 0,0001 |

| N | 0,005 |

* Предполагается полный переход в обогащенную фазу.

* Суммарное содержание элементов, образующих нелетучие фториды.

Кроме того, оговариваются содержание UF6 в продукте (не менее 99,5%), давление в контейнере, наполненном гексафторидом урана (например, по канадским требованиям, давление насыщенного пара над гексафторидом урана при 93° С должно составлять 30 кгс/см2 абсолютных), содержание углеводородов, хлоруглеродов и частично замещенных галоидоуглеводородов (не более 0,01 мол.%). Строго лимитируется содержание примесей, увеличивающих поглощение тепловых нейтронов (в частности, РЗЭ, Са, В и т. п.), а также общая g-активность, особенно обусловленная присутствием изотопа уран-232, содержание которого в уране-235 по канадским кондициям не должно превышать 0,110 млн-1.

Приведенные выше условия на гексафторид урана требуют пояснений. Например, максимальное давление в контейнере необходимо знать, чтобы оценить наличие в продукте высоколетучих примесей, таких, как НF и др., что связано с безопасностью хранения и перевозки контейнеров. Кроме того, наличие HF может вызвать коррозию используемого оборудования и даже взрыв контейнеров. Присутствие в гексафториде урана углеводородов и хлор-фторзамещенных может привести к взрыву при переводе гексафторида в жидкое состояние.

Содержание элементов, образующих летучие фториды, и изотопов уран-233 и уран-232 в гексафториде урана нежелательно как из-за возможности повышения давления в контейнерах, так и из-за увеличения радиационной опасности вследствие распада урана-232. Элементы, образующие нелетучие фториды, могут забивать трубопроводы и отверстия в обогатительных ячейках газодиффузионных установок, увеличивать поглощение тепловых нейтронов в приготавливаемых из гексафторида урана твэлах, изменять свойства металлического урана. Такие элементы, как Sb, Br, Cl, Ni, P, Ru, Si, Ta, Ti, образуют легколетучие фториды и могут мешать обогащению или очистке урана вследствие коррозионного действия (Сl, Вr) или нарушения эффективности работы разделительных каскадов. Ограничение содержания элементов, поглощающих тепловые нейтроны, улучшает ядерные характеристики урана, предназначенного для твэлов ядерных реакторов.

Цель ограничения g-активности — обеспечение радиационной безопасности при работе с гексафторидом урана.

Дата: 2019-02-25, просмотров: 317.