Термодинамические и кинетические обоснования фторирования. Реакции фторирования UF4тв + F2 газ ® UF6 газ (DНо298 =—62,7 ккал/моль) или UО3 тв + 3F2 газ ® UF6газ +3/2О2 газ (DНо298 =—220 ккал/моль) очень похожи на реакцию горения углерода: Ств + О2 газ ® СО2 газ (DНо298 =—94 ккал/моль), причем аналогия здесь глубже, чем кажется на первый взгляд, хотя реакция фторирования - более сложный процесс, часто протекающий по стадиям с образованием нескольких промежуточных продуктов. Эти промежуточные продукты в отличие от UF6, СО2 и СО нелетучи.

Взаимодействие урана с фтором начинается лишь при температуре выше 200° С и при 900—1000° С протекает без образования каких-либо промежуточных продуктов практически догексафторида урана.

Существует несколько теорий гетерогенного реагирования. Наиболее плодотворна диффузионно-кинетическая теория, подробно разработанная для реакции горения топлива (углерода).

Согласно этой теории, интенсивность, скорость суммарного процесса зависит как от кинетики (скорости самой химической реакции), так и от диффузионных факторов—подвода и отвода реагирующего газа и удаления получаемого газа, в нашем случае F2 и UF6. Роль этих факторов и их влияние на общее течение процесса зависят от конкретных условий реагирования. При этом надо иметь в виду, что фторирование (горение) идет не только на поверхности слоя твердого (UF4, UО3 или С), но и внутри слоя, в микро- и макропорах, т. е. во всей толщине слоя.

При этом различают следующие этапы (стадии) суммарного. процесса: подача (перенос) реагирующего газа (F2) к поверхности твердого; хемосорбция газа на поверхности твердого; собственно химическая реакция сорбированного газа и твердого вещества; десорбция образовавшегося UF6 с поверхности твердого; отход (обратный перенос) десорбированного UF6.

Попятно, что скорость, суммарного процесса лимитируется наиболее медленной стадией. По мере повышения температуры процесс проходит через области: чисто кинетическую, переходную, кинетическую, переходную (диффузионно-кинетическую) и диффузионную. Первые области характерны для протекания процесса фторирования при относительно низкой температуре (300—500° С). Диффузионная область соответствует проведению реакции фторирования в пламенных реакторах при температуре 900—1000° С. В этом случае интенсивность процесса не зависит от активности твердой поверхности (различия сортов UF4, U3O8 или UO2F2), пористости материала и т. п., главное значение имеют форма поверхности, характер и скорость течения газовых потоков (гидродинамика). По сравнению с этими факторами температура в данной области имеет меньшее влияние.

Математическое выражение кинетических закономерностей фторирования тетрафторида урана можно вывести, исходя из представления об изменении объема и массы частицы тетрафторида урана но закону уменьшающейся сферы в процессе реакции. Обозначим буквой С количество прореагировавшего вещества М0—М, отнесенное к первоначальному его количеству М0. (М — количество оставшегося вещества после проведения реакции):

С = (M0-M)/Mo = 1-(M/M0)

Массы вещества при одинаковой плотности пропорциональны радиусам сфер в третьей степени, следовательно:

C = 1 – (r/r0)3, а r = r0(1-C)1/2 .

Скорость фторирования (скорость уменьшения массы тетрафторида урана) равна

dM/dt = - K4pr2 или — К4pr02 (1 — С)2/3

Скорость относительного изменения массы частицы

dC/dt = d[(M0-M)/M0]/dt = 1/M0 . dM/dt

Сопоставляя полученные уравнения, имеем

dC/ dt =[ — К4pr02 (1 — С)2/3] / 4/3prr03 = [- 3K(1 — С)2/3] / rr0

Интегрируя, получаем (1-C)1/3 = 1-R’, где R’—постоянная величина при данных температуре и парциальном давлении фтора.

В результате проведенных экспериментов было показано, что экспериментальные точки в координатах время — величина (1—С)1/3 достаточно точно ложатся па прямую (кроме начального и конечного участков), что свидетельствует о правомерности представленной модели процесса фторирования как уменьшения сферической частицы тетрафторида урана.

Влияние температуры. При температуре ниже 200° С реакция фторирования элементарным фтором вообще не идет. Если достаточно фтора при температуре 250—300° С, процесс протекает в две стадии: образование UF5; образование UF6. При более высокой температуре (300—400° С) вначале образуется U2F9, а затем UF6. Скорость первых стадий процесса намного выше скорости вторых стадий. Во всех случаях процесс лимитируется образованием UF6. При температуре >500° С, особенно при 900—1100° С, скорость процесса очень велика, причем границы между стадиями стираются и сразу образуется гексафторид урана.

При изучении влияния температуры (в пределах 300—400° С) на скорость фторирования тетрафторида урана полученные данные хорошо ложились на прямую в координатах lnR’-(103/T). Наклон этих линий позволил определить энергию активации, равную примерно 19 ккал/моль для тетрафторида урана, полученного гидрофторированием двуокиси, и 15,3 ккал/моль для продукта, осажденного из водного раствора, после его дегидратации.

Влияние парциального давления фтора. Скорость процесса фторирования почти прямо пропорциональна концентрации фтора в газовой фазе, что видно, например, из следующих данных для 300оС:

| Парциальное давление F 2 , мм рт. ст. | Константа скорости реакции фторирования UF4, моль/(мин.м2) |

| 760 | 0,0877 |

| 380 | 0,0383 |

| 220 | 0,0245 |

| 70 | 0,0050 |

Так как продукт реакции UF6 разбавляет газовую фазу, то в практических условиях скорость реакции существенно падает. Поэтому иногда целесообразно применять принцип ведения процесса в две стадии с противотоком газа и твердого и промежуточной конденсацией образующегося UF6.

Чистота гексафторида урана и поведение примесей при фторировании. Важным фактором является чистота UF6. Исходные материалы - тетрафторид урана и фтор- очень чистые материалы. Но сам процесс фторирования тоже очень хорошо очищает от примесей получаемый гексафторид, являясь в значительной степени аффинажным процессом. Действительно, большинство фторидов нелетучи и остаются в твердом остатке от фторирования («огарок», «зола», «твердые отходы»). Опасны лишь немногие примеси, которые могут переходить в газовую фазу вместе с UF6.

Представление об опасности загрязнения UF6 различными примесями дает табл.46, где приведены температуры кипения фторидов различных примесей.

Таблица 46

Температура кипения фторидов некоторых примесей

| Высококипящие фториды | Температура, оС | Низкокипящие фториды | Температура, оС | Низкокипящие фториды | Температура, оС |

| FeF3 | 1100 | YF4 | 56 | SbF5 | 150 |

| NaF | 1704 | YOF3 | 110 | AsF5 | -53 |

| NiF2 | 1600 | YF5 | 48 | BF3 | -100 |

| CaF2 | 2500 | PF3 | -101 | MoF6 | 35 |

| AlF3 | 1257 | POF3 | -39 | SiF4 | -95 |

| MgF2 | 2227 | PF5 | -85 | CrF4 | 300 |

| YF3 | 1400 | SF6 | -64 |

Некоторые из примесей, которые могли бы загрязнить UF6, удаляют почти полностью заранее при восстановлении водородом и гидрофторировании по реакциям:

SO42- + H2 ® H2S + 4H2O

SiO2 + 4HF ® SiF4 + 2H2O

B2O3 + 3HF ® BF3 + 3/2 H2O

При гидрофторировании частично удаляются молибден и ванадий, но некоторое количество их остается и может загрязнить гексафторид урана, тем более что многие из этих фторидов хорошо растворимы в UF6, %: VF4 >10, MoF6 >22,5, WF6 >30 и т.д. Поэтому от ванадия и молибдена стараются избавиться на ранних стадиях технологии (гидрометаллургия, аффинаж), а если это не удается, то приходится прибегать к ректификации готового гексафторида урана. Есть еще группа нежелательных примесей, которые, реагируя с фтором, увеличивают его расход в процессе фторирования основного продукта. Это влага, аммоний, углерод. Простой расчет показывает, что даже небольшая примесь этих веществ существенно повышает расход фтора.

Расход фтора увеличивают также примеси UO2 и UO2F2 в тетрафториде урана. Как правило, при фторировании образуется некоторое количество НF (из электролита, из влаги), который конденсируется вместе с UF6. Его требуется отгонять из полученного UF6, так как в дальнейшем он осложняет процесс разделения изотопов урана.

Обычно после фторирования остается небольшой нелетучий остаток - так называемые твердые отходы. Это FeF3, PbF2, CuF2, NaF, CaF2 и др. Количество их очень мало, всего около 0,5%, но процентное содержание урана в них может быть значительным. Этот продукт или направляют в оборот, или подвергают специальной переработке (дожигу) в избытке фтора.

Важно отметить, что нелетучий остаток обогащен фторидами UX1 и UX2, которые присутствуют в исходном уране и находятся с ним в радиоактивном равновесии. При фторировании уран переходит в газовую фазу в виде UF6, а UX1 и UX2 остаются с твердым остатком. Но UX1 — это радиоактивный изотоп тория, а UХ2 - радиоактивный изотоп протактиния, фториды которых нелетучи. Выделенные из массы урана, эти изотопы обусловливают интенсивное g-излучение, что нужно иметь в виду при обращении с ними и принимать должные меры по защите персонала.

АППАРАТУРНОЕ ОФОРМЛЕНИЕ И ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА В ПРОМЫШЛЕННОСТИ

Имеется определенная аналогия развития аппаратурного оформления процессов фторирования урановых продуктов с аппаратурным оформлением сжигания угля. Человечество прошло долгий путь от первобытных костров до голландских и русских печей, от корнуэльских и ланкаширских котлов до современных высокопроизводительных топок на пылевидном топливе, обладающих фантастической энергонапряженностью и огромным съемом тепла с кубометра объема топки.

Аппаратурное оформление фторирования урансодержащих материалов для получения UF6 вначале ограничивалось примитивными лодочками, небольшими полочными и трубчатыми печами. Теперь применяют более совершенные шнековые реакторы, печи «кипящего» слоя и новейшие высокоинтенсивные пламенные или факельные фтораторы, где взаимодействие тетрафторида урана или других урансодержащих материалов осуществляется с огромной скоростью при температуре 1000°С и выше.

В настоящее время на предприятиях по производству UF6 используют следующие типы аппаратов-фтораторов: шнековые реакторы горизонтального типа; аппараты псевдоожиженного (кипящего) слоя; пламенные или факельные реакторы. Рассмотрим принцип действия этих аппаратов.

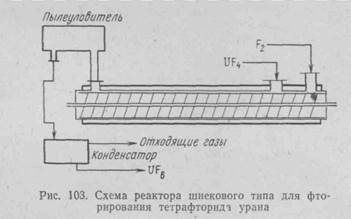

Фторирование в шнековых реакторах. Шнековые реакторы - это горизонтальные неподвижные цилиндры с внешним обогревом. Внутри вращается перемешивающее устройство, выполненное в виде шнека, служащее как для перемешивания тетрафторида в процессе фторирования, так и для продвижения его по длине печи. Твердый продукт и фтор-газ подают по принципу прямотока. Производительность таких аппаратов невелика.

Обычно образующийся гексафторид урана удаляют из отходящего газа, являющегося смесью UF6 и F2, конденсацией, а оставшийся фтор направляют в другой аппарат подобного типа для фторирования новых порций тетрафторида. Схема действия шнекового реактора показана на рис. 103.

Фторирование в аппаратах кипящего слоя. Достоинства, присущие аппаратам «кипящего» слоя, эффективно используемые для процессов фторирования, - хорошие терморегулирование и теплопередача, отсутствие местных перегревов, непрерывность. В аппарат подают смесь F2 (75—80%) с азотом. В реакционной зоне поддерживают температуру 400—450° С. Для образования кипящего слоя применяют добавку СаF2, который, по американским данным, в этих условиях инертен. Непрерывно добавляемый в кипящий слой тетрафторид урана превращается в гексафторид, который через верхний патрубок направляется для пылеочистки на фильтры, выполненные из пористого (спеченного) монель-металла. Наибольшая эффективность достигается при отношении высоты кипящего слоя к диаметру аппарата, равном 5:1. Однако полностью отогнать уран из кипящего слоя не удается, в нем остается 1—2% урана. Весь аппарат выполнен из монель-металла.

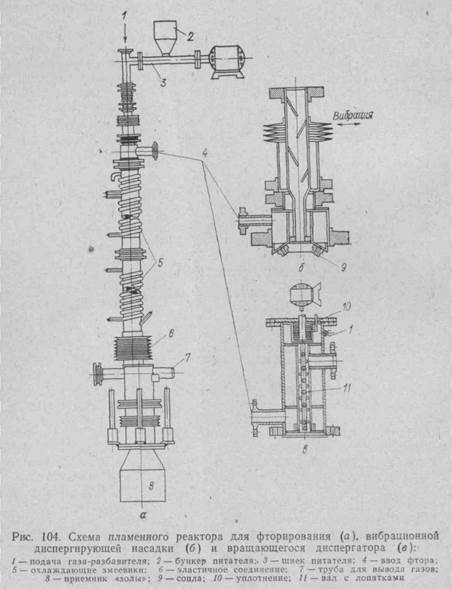

Фторирование в пламенных реакторах. Пламенные реакторы — наиболее современные высокопроизводительные аппараты для фторирования. В них происходит сжигание урансодержащих исходных материалов (тетрафторид урана, окислы урана, уранил-фторид) в факеле F2 подобно сжиганию пылевидного топлива в котельных топках современных ТЭЦ. Главной частью аппарата является шахта (труба) из монель-металла или никеля диаметром »200 мм и длиной 3 м (рис. 104). В верхней части установлен смеситель-распылитель питания для твердого уранового сырья и F2. Температуру стенок реактора поддерживают в пределах 450—500° С охлаждением водой, паром или воздухом. Более низкая температура стенок реактора обусловливает отложение на них настылей и налипание продуктов, более высокая температура приводит к разрушению стенок. В самом факеле, где протекает реакция фторирования, температура составляет 900—1000 и даже 1100° С. Последнее значение близко к теоретической температуре реакции фторирования тетрафторида урана. В этих условиях реакция протекает практически мгновенно без всяких стадий с образованием гексафторида урана, причем использование фтора составляет не менее 90%, что намного выше, чем при любом другом методе фторирования.

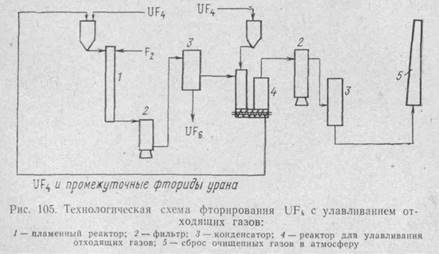

Газ из пламенного реактора, содержащий около 90% UF6, до 10% неиспользованного F2, немного «инертов» (так на производстве часто именуют примеси N2, O2, СO2), направляют на пылеулавливание в фильтрах, где фильтрующим материалом служит спеченный порошок никеля. Очищенный от пыли газ проходит конденсацию, где основная часть гексафторида урана выделяется в виде твердого (иногда жидкого) продукта, а газовую фазу, содержащую в основном F2, немного UF6 и НF, направляют в «хвостовой» реактор, куда загружают свежий UF4; взаимодействуя с UF4, отходящий газ очищается от UF6 и F2, которые связываются в твердые соединения U4F17 и U2F9.

Продукты улавливания - промежуточные фториды урана - вместе с избытком тетрафторида урана направляют на основную операцию фторирования в пламенном реакторе. Описанный прием с улавливанием F2, UF6 и оборотом продуктов улавливания позволяет довести полезное использование фтора до 99%.

Общая технологическая схема фторирования тетрафторида урана в пламенных реакторах с улавливанием отходящих газов на тетрафториде урана показана на рис. 105. В твердом остатке от фторирования в пламенном реакторе остается около 1 % урана. Этот остаток можно профторировать повторно и тем самым повысить извлечение урана.

Пламенные реакторы характеризуются огромной производительностью. По американским данным, один реактор указанных выше размеров может эффективно перерабатывать не менее 7,5 т U/сут.

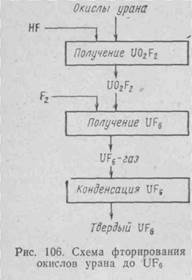

Фторирование окислов урана. Известны технологические схемы получения гексафторида урана непосредственно из UO2 и U3О8. При этом окислы предварительно превращают в уранил-фторид взаимодействием с газообразным НF при 300—500° С по реакциям:

UO2 + 2HF + ½ O2 ® UO2F2 + H2O;

U3O8 + 8HF ® 2UO2F2 + UF4 + 4H2O.

Образующийся при этом уранилфторид или смесь его с тетрафторидом урана далее фторируется газообразным фтором с меньшим расходом последнего по сравнению с прямым фторированием окислов по реакции

UO2F2 + 2F2 ® UF6 + O2 (DH0298 = - 119 ккал/моль).

Схема фторирования окислов урана до гексафторида урана показана на рис. 106.

Стехиометрия реакций фторирования окислов урана и уранил-фторида описывается уравнениями:

UO2 + 3F2 ® UF6 (DH0298 = - 251,8 ккал/моль).

1/3U3O8 + 3F2 ® UF6 + 4/3O2 (DH0298 = - 226,5 ккал/моль).

UO3 + 3F2 ® UF6 + 3/2 O2 (DH0298 = - 220,0 ккал/моль).

UO2F2 + 2F2 ® UF6 + O2 (DH0298 = - 119 ккал/моль).

Как мы видим, все эти реакции сильно экзотермичны. Теоретические температуры фторирования по расчету составляют: для двуокиси урана 2165°С, закиси-окиси урана 2035° С, трехокиси урана 2000° С и уранил-фторида 1780° С (напомним, что для тетрафторида урана теоретическая температура фторировання равна примерно 1100° С). Уменьшение энергии Гиббса при реакциях фторирования окислов урана и уранил-фторида очень велико.

Дата: 2019-02-25, просмотров: 364.