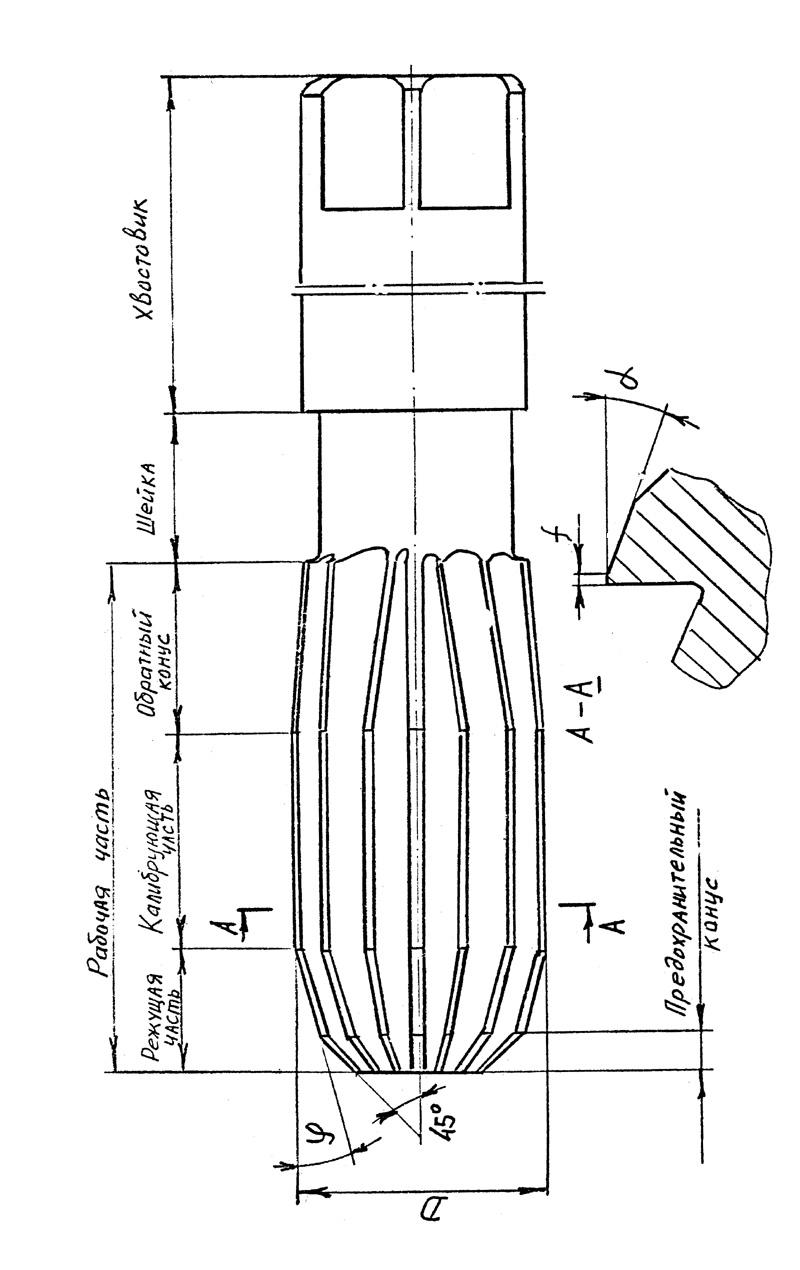

Часть зуба зенкера, где расположены главные и вспомогательные кромки называются режущей частью. Поскольку длина вспомогательной кромка составляет десятые доли миллиметра, условно режущая часть ограничена длиной режущего конуса, как это показано на схеме резания зенкером (рисунок).

Двойной угол в плане. Если нет особых условий, вызванных технологическими причинами для обработки стали, рекомендуют φ = 60°, для чугуна φ = 45°.

Угол наклона винтовых канавок ω. Угол ω выбирают в зависимости от свойств обрабатываемого материала и диаметра зенкера. Чем больше диаметр зенкера и меньше прочность обрабатываемого материала, тем больше должен быть угол ω и наоборот. Обычно угол ω лежит в пределах от 10 до 25°.

Передний и задний углы. Передний и задний угол задают в плоскости, перпендикулярной главной режущей кромке. Угол α = 8 – 10° на режущей части и 5 – 6° – на калибрующей.

Передний угол зависит от свойств обрабатываемого материала, и лежит в пределах от 0 до 5°.

У твердосплавных зенкеров для обработки твердых материалов угол γ может быть отрицательным (до – 10°).

ЛЕНТОЧКА. ОБРАТНЫЙ КОНУС ЗЕНКЕРА

Для улучшения направления каждый зуб зенкера снабжают цилиндрическими ленточками шириной f = 0,8 – 2,0 мм, на которых задний угол равен 0°.

Для уменьшения трения о стенки обработанного отверстия делают обратную конусность, т.е. угол φ1 = 2 – 3°.

Геометрические параметры разверток

При развертывании сквозных отверстий машинными развертками φ = 3 – 5° для чугуна и 12 – 15° для стали. Для глухих отверстий в упор φ = 45 – 60° для получения короткой режущей части. У ручных разверток φ = 1 – 2° для уменьшения перекоса развертки. Обратная конусность на калибрующей части развертки равна 0,01 – 0,07 мм на 100 мм длины.

Заточку передних поверхностей зенкеров и разверток выполняют в центрах без делительных приспособлений, прижимая вручную зуб инструмента к упорке.

При заточке прямозубого инструмента упорку используют только для деления, закрепляя ее на столе станка. В процессе заточки она перемещается вместе с инструментом. Устанавливают упорку в любом месте по длине калибрующей части так, чтобы ее опорное лезвие касалось передней поверхности затачиваемого зуба, как можно ближе к режущей кромке (не более 0,5 мм). Затачиваемый зуб прижимают к упорке вручную.

При заточке инструмента с винтовыми зубьями упорка служит как для деления, так и для придания инструменту винтового движения. Упорку закрепляют на заточной головке, и в процессе заточки инструмент перемещается относительно нее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол со (угол наклона зубьев). Смещение упорки устанавливают по средней точке ее опорного лезвия, которое может быть прямолинейным (длиной 3...5 мм) или криволинейным.

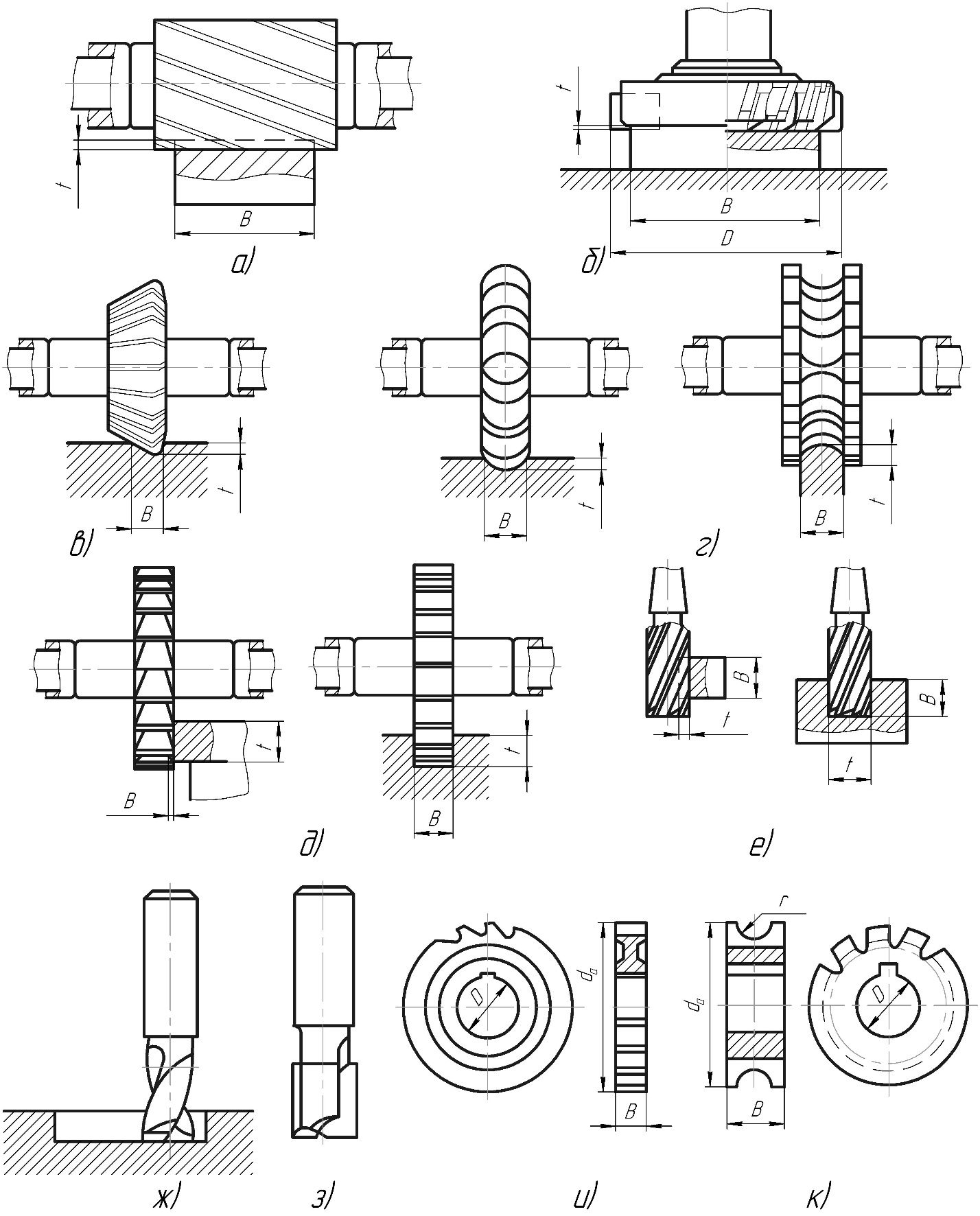

Классификация фрез

1. Способ крепления: насадные (осевые), концевые.

Насадные фрезы крепятся на оси горизонтально- и универсально-фрезерных станков.

Концевые фрезы закрепляются вертикально в шпинделе вертикально-фрезерного станка. Они имеют режущие кромки как на торцевой, так и на цилиндрической поверхности, предназначены для обработки шпоночных пазов.

2. Соотношение между длиной и диаметром: цилиндрические, пазовые.

У цилиндрических фрез длина больше диаметра, у пазовых - меньше.

3. Число режущих кромок: односторонние, двухсторонние, трехсторонние.

Фрезы могут иметь режущие кромки только на цилиндрической поверхности - односторонние, на цилиндрической поверхности и одной из торцевых - двухсторонние, на цилиндрической и двух торцевых поверхностях - трехсторонние фрезы.

4. Форма зуба, связанная со способом заточки: острозубые, затылованные.

Острый зуб затачивается по задней поверхности.

Задняя поверхность затылованного зуба имеет форму спирали Архимеда и при перезаточке по передней поверхности профиль зуба не изменяется. Такую форму зуба имеют обычно фасонные и модульные фрезы.

5. Форма зуба, связанная с точностью обработки поверхностей: прямозубые, косозубые.

Косозубые фрезы сложнее в изготовлении, но они работают с меньшей вибрацией, поэтому достигается большая точность обработки поверхности и повышается стойкость инструмента.

6. Конструкция фрезы: цельные, сборные (с напаянными зубцами и со вставными зубцами).

7. Материал: твердосплавные, алмазные.

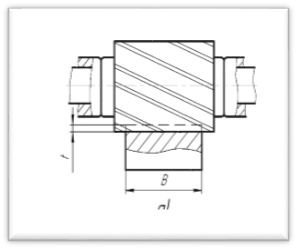

Цилиндрические фрезы

Область применения: для обработки открытых поверхностей на горизонтально-фрезерных машинах. Бывают с прямыми и винтовыми лезвиями. В основном изготовляются из углеродистой, быстрорежущей и легированной стали.

Цилиндрические фрезы в основном употребляются для обработки сложной много слойчатой поверхности, а также при работе с нержавеющей жаропрочной сталью, конструкционной сталью, серого чугуна, легкообрабатываемых материалов (медь, алюминий), органического стекла, слоистых пластмасс и стеклопластиков. Наиболее часто применяются с винтовыми зубьями мастеру необходимо учитывать нагрузку на конструкции- это обеспечивает более точную и качественную работу инструмента.

Цилиндрические фрезы применяются для обработки плоскостей на горизонтально-фрезерных станках. Зубья цилиндрической фрезы располагаются по винтовой линии с определенным углом наклона винтовой канавки w.

Основными размерами цилиндрических фрез являются длина фрезы L, диаметр d, число зубьев Z. изготавливают цилиндрические фрезы либо цельными из быстрорежущей стали, либо сборными – зубья выполняют из быстрорежущей стали, или оснащают пластинками из твердых сплавов.

Фрезы с крупным зубом применяются для черновой и получистовой обработки плоскостей, фрезы с мелким зубом – для получистовой и чистовой обработки.

На задней поверхности зубьев фрез, вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

Торцовые фрезы

Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности. Особенностью применения является поочередный контакт зубьев с материалом в процессе обработки и более высокая производительность в сравнении с цилиндрическими.

Торцевые фрезы применяются на вертикально-фрезерных станках для чистовой обработки плоскостей, пазов, уступов, а также различных фасонных поверхностей сложной конфигурации. Основной сферой применения является машиностроение – расточка валов, зубчатых колес и других деталей. Инструмент позволяет одновременно производить обработку двух поверхностей, расположенных под прямым углом относительно друг друга благодаря режущим кромкам на торцевой и цилиндрической поверхностях. Для повышения эффективности обработки необходим грамотный подбор корпуса, скорости резания, сменных пластин, смазки и охлаждающих жидкостей.

В процессе обработки профилирующими являются только верхушки кромок. Формы режущих элементов могут быть разнообразными, чаще всего они выполнены в виде окружности или ломанной. Форма и расположение режущих частей позволяет производить плавную обработку с минимальным припуском, величина которого не влияет на угол контакта с заготовкой. Главными параметрами являются диаметр фрезы и ширина реза. Необходимым условием торцевой обработки являются высокая жесткость и габариты инструмента, поэтому особо прочным является крепление зуба и сменных пластин.

На торцевые фрезы приходится большой объём работ, что требует разнообразия вариантов исполнения для решения поставленной задачи. В первую очередь фрезы подразделяются по материалу режущей части фрезы, в качестве которого используются:

- Быстрорежущие и углеродистые стали.

- Твердые сплавы.

- Минералокерамика.

- Промышленные алмазы (для неметаллических твердых материалов).

В зависимости от конструкции фрезы могут быть сборными или цельными. Первые имеют съёмные твердосплавные зубья или пластины, что позволяет производить заточку или замену по мере износа. По форме вершин зубьев инструмент может быть скругленным или прямолинейным. Скругленные имеют более высокие эксплуатационные характеристики благодаря минимальному биению кромок при резании и высокой износостойкости. Зубья со скругленными вершинами используются для черновой или получистовой обработки.

В зависимости от способа крепления торцевые фрезы подразделяются на концевые и насадные. При концевом креплении производится монтаж на хвостовик, насадные монтируются на оправу со шпонкой. Последние обычно используются для работы со стальными и чугунными деталями, для подготовки уступов и плоскостей. Материалом насадных фрез обычно является быстрорежущая сталь.

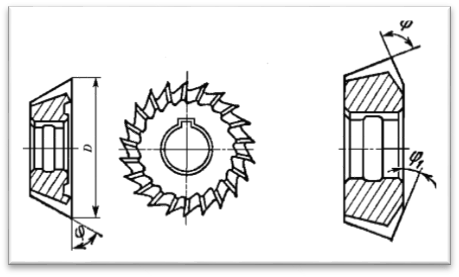

Дисковые и угловые фрезы

Угловые фрезы

Угловые фрезы (ГОСТ 1695-67) в основном применяются в инструментальном производстве для фрезерования угловых стружечных канавок у инструмента, а также пазов, скосов и винтовых канавок.

Основные характеристики фрез

а) одноугловые (ТУ 2-035-526-76) с углом при вершине φ=(55-90)° через каждые 5°. Они применяются для фрезерования стружечных канавок у инструментов с прямыми стружечными канавками (фрезы, развёртки);

б) одноугловые (ТУ 2-035-526-76) с углом φ=18; 22; 25 и 30° применяются для фрезерования стружечных канавок у затылованных инструментов с прямыми канавками;

в) двухугловые (нестандартные) с углом φ=(55-100)° через каждые 5°, φ1=(15-25)° применяются для фрезерования стружечных канавок, расположенных по винтовой линии;

г) двухугловые симметричные (нестандартные), профиль φ=18; 22; 25; 30°; применяются для фрезерования стружечных канавок, расположенных на винтовой линии у затылованных инструментов.

Насадные угловые фрезы:

а-одноугловая; б-двухугловая;

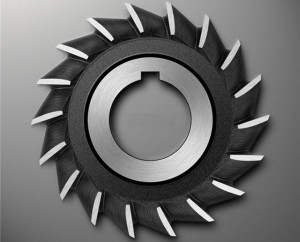

Дисковая фреза

Дисковые фрезы используются для следующих типов работ:

· обрезки заготовок;

· прорезания пазов;

· выборки металла;

· снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

· пазовые;

· прорезные;

· отрезные;

· предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

Концевые фрезы

Концевые фрезы предназначены для обработки плоскостей, уступов и пазов. Их изготавливают с цилиндрическим и коническим хвостовиком.

Концевые фрезы изготавливают с нормальными и крупными зубьями. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке уступов и пазов. Фрезы с крупными зубьями используют для черновой обработки. Изготавливают концевые фрезы праворежущими.

Концевые фрезы имеют режущие зубья, расположенные как на цилиндрической поверхности, так и на торцевой. Стружку снимают зубья, расположенные на цилиндрической поверхности, торцовые же зубья зачищают обработанную поверхность.

Дата: 2019-02-19, просмотров: 506.