Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества:

более высокие прочность, надежность и стойкость;

меньшие расходы на смену и утилизацию пластин;

меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4-5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП:

высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

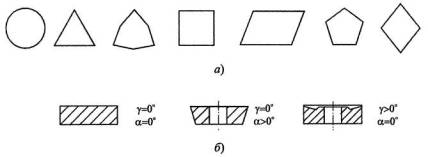

По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 1, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

По геометрическим параметрам СМП делятся на: а) негативные (γ = 0°, α = 0°); б) позитивные (γ = 0°, α > 0°); в) негативно-позитивные (γ > 0°, α = 0°) (рис. 1, б).

Рис. 1. Твердосплавные сменные многогранные пластины (СМП):

а – формы пластин; б – геометрические параметры пластин

(негативных, позитивных, негативно-позитивных)

Задний угол при установке негативных и негативно-позитивных пластин создается за счет их поворота при креплении в державке резца. При этом у негативных пластин передние углы становятся отрицательными, т.е. (–γ) = α, у негативно-позитивных пластин угол γ уменьшается на величину угла α. У позитивных пластин угол γ равен углу поворота пластины по часовой стрелке, а угол α уменьшается на эту же величину.

Способы крепления режущего инструмента

Не смотря на большое разнообразие инструментов, основных способов крепления сравнительно не много и в основном применяют их на протяжении всего периода существования металлообработки.

Требования к креплению режущего инструмента:

1. Надёжность 2.Жёсткость 3.Точность 4.Простота 5. Быстрая смена инструмента

Все инструменты подразделяются на:

-Насадные -Хвостовые

Насадные инструменты закрепляются на конической (зенкеры, развёртки) или цилиндрической оправке (фрезы, зуборезные долбяки, шеверы, круглые фасонные резцы) ГОСТ 9472-90 устанавливает три типа крепления на оправке.

1. на цилиндрической оправке и осевой шпонке

2. на цилиндрической и торцевой шпонке

3.на конической оправке и торцевой шпонке (конусность 1:30).

Ряд диаметров посадочных отверстий стандартизирован и значения выбираются из следующего ряда: 6, 10…16, 19, 22, 27, 32, 40, 50, 60, 70, 80, 100.

Отверстия посадочного отверстия выполняются по полю допуска Н, пятого или шестого квалитета.

Оправки по полю допуска Cr и H

Кроме передачи крутящего момента через шпонку используются способы крепления на оправке, где крутящий момент передаётся за счёт сил трения

Примеры вспомогательного инструмента для крепления насадного инструмента.

Оправка с торцевой шпонкой и коническим хвостовиком для конической фрезы.

Оправки с продольной шпонкой для торцевых фрез.

Оправки для насадных зенкеров и развёртки.

Хвостовые режущие инструменты: В основном используются конические и цилиндрические хвостовики.

Достоинствами цилиндрических хвостовиков являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток – наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Виды цилиндрических хвостовиков:

1. Гладкий цилиндрический хвостовик

2. Цилиндрический хвостовик с поводком

3. Цилиндрический хвостовик с наружным конусом

4. Цилиндрический хвостовик с лысками

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящие хвостовики типа Морзе (№0…6) и метрические с конусностью 1:20. Достоинством этих конусов является возможность передачи крутящих моментов без дополнительных элементов и только за счет сил трения на поверхностях контакта конуса с гнездом.

Бывают конические хвостовики с лапкой или с затяжкой в гнезде болтом.

У хвостовиков без лапок для создания осевого усилия и предотвращения выпадения хвостовика из гнезда на торце делают резьбовое отверстие, в к-е ввертывается штревель. Такие хвостовики применяются на фрезах при малых осевых составляющих силы резания.

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№1…4) с сохранением наибольшего диаметра и уменьшением длины конуса.

Широкое применение у быстросменных инструментов нашли также хвостовики с конусностью 7:24. Они обеспечивают хорошее центрирование, но не являются самотормозящими. Поэтому для передачи крут момента на торце хв-ков предусмотрены шпоночные пазы. Крепление в шпинделе осуществляется путем затяжки штревелем.

Полые конические хвостовики HSK. Изготовляются как для автоматов, так и для ручной смены инструмента с центрирующим каналом или с наклонными каналами для подвода сож. Коническая часть выполнена с конусностью 1:10 полая. Зажимное усилие прикладывается изнутри хв-ка.

Все хвостовые инструменты выполняются с центровыми отверстиями, которые используются в качестве базовых поверхностей, а у некоторых используются при эксплуатации.

Дата: 2019-02-19, просмотров: 601.