Различают токарные, расточные державочные, строгальные и долбежные резцы. Наиболее распространены токарные резцы.

Типы токарных резцов приведены на рис. 1.

Они разделяются: – по виду обработки:

1— проходные; 2— подрезные; 3 — прорезные и отрезные; 4 — расточные; 5—канавочные; 6 и 8 — фасонные; 7 — радиусные; – по характеру установки их относительно детали: 9 — тангенциальные; — радиальные; – по направлению подачи: 11— левый; 12 — правый; – по конструкции головки: 13 — прямой; 14 — отогнутый; 15 — изогнутый; 16 — с оттянутыми головками.

Проходные резцы предназначены для обработки наружных цилиндрических и конических поверхностей, подрезные — для обработки плоскостей, перпендикулярных оси вращения, подрезки торцев на проход. Работают они при поперечной подаче. Отрезные резцы служат для отрезки заготовок от прутка диаметром до 60 мм, расточные — для обработки отверстий, а фасонные—тел вращения с криволинейной или винтовой поверхностью на токарных и револьверных станках.

Строгальные резцы разделяют на проходные, отрез—ные, подрезные и пазовые. Эти резцы работают в более тяжелых условиях, чем токарные, — с ударом в процессе врезания.

Долбежные резцы делятся на проходные двусторонние с углом 45°, прорезные и шпоночные. Проходными резцами обрабатывают вертикальные и криволинейные поверхности, прорезными — долбят пазы, канавки, плоскости с уступом, разрезают металл, шпоночными —. ‘долбят шпоночные пазы и шлицы в отверстиях от 7 до 70 мм.

Типы резцов отличаются друг от друга по конструктивным признакам: по форме сечения державки резца, роду материала режущей части и способу крепления режущих пластинок к державке резца.

Наиболее важной частью резца является головка (режущая часть). Форма режущей части резца и углы заточки определяют геометрию инструмента.

Режущая часть резца состоит из главной режущей кромки и вспомогательной, задней вспомогательной поверхности, вершины, задней главной поверхности и передней поверхности.

Резцы изготовляют цельными, сварными, наплавными, цельнопаяными и сборными. Широкое применение находят резцы цельнопаяные и сборные. По роду материала режущей части различают быстрорежущие, твердосплавные, минералокерамические и алмазные резцы.

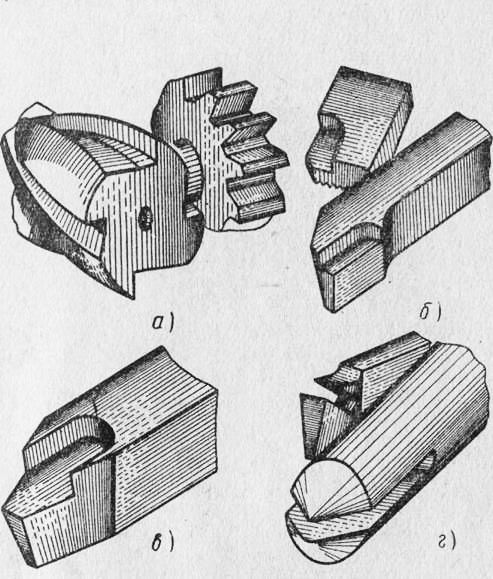

Рис. 1. Конструкция гнезд для установки пластинок в режущем инструменте: а — открытая; б — полузакрытая; в — закрытая; г — врезная.

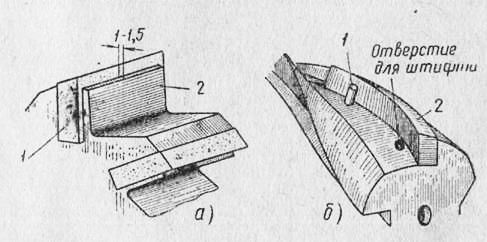

Рис. 2. Два варианта сборки пластинок под напайку.

Наивысшую сложность представляет сборка инструмента с открытым креплением пластинок (за исключением резцов). При сборке такого инструмента прибегают к одному из двух технологических вариантов. Первый из них состоит в том, что во время фрезерования гнезда оставляют со стороны передней поверхности пластинки тонкую перемычку толщиной 1—1,5 мм, которая в дальнейшем и чаще всего при заточке удаляется абразивным кругом. Чтобы закрепить пластинку в таком корпусе, перемычку подчеканивают до тех пор, пока пластинка не окажется прижатой к опорной плоскости корпуса. Такой способ находит применение, например, при изготовлении дисковых фрез.

Второй вариант состоит в том, что пластинку при напайке удерживает цилиндрический штифт, забиваемый в корпус инструмента. Этот штифт при необходимости также подгибается к пластинке и впоследствии может быть удален. Такой вариант чаще всего применяется при изготовлении фрез с металлокерамическими винтовыми пластинками.

При закрытом креплении пластинок сборка инструмента сводится к обыкновенной пригонке пазов корпуса но пластинкам на плотную посадку, осуществляемую легкими ударами деревянного молотка. В этом случае пластинки твердого сплава предварительно шлифуются с обеих сторон.

Качественная напайка требует чистых поверхностей, удаления всех следов грязи и жировых веществ. Это достигается тщательной промывкой как пластинок, так и поверхностей корпуса в четырех-хлористом углероде или бензине. Чтобы предохранить центровые, резьбовые и посадочные отверстия инструмента от затекания в них припоя, слесарь забивает их перед отправкой на напайку асбестом.

Дата: 2019-02-19, просмотров: 480.