Таким методом изготавливают цилиндрические колеса с прямыми, спиральными и шевронными зубьями. Для изготовления колес с прямыми и спиральными зубьями с модулем ниже 20 мм применяются дисковые модульные фрезы, а с модулем выше 20 мм — пальцевые модульные фрезы. Пальцевыми модульными фрезами обрабатывают и колеса с шевронными зубьями. При нарезании зубьев дисковыми и пальцевыми фрезами за счет погрешностей профиля фрез и делительных устройств достигают точности восьмой-десятой степеней и чистоты обработки третьего-шестого классов, при этом затрачивается немало времени на холостые ходы и деление. Метод копирования применяют в единичном производстве, а также при ремонте машин, не требующих установки шестерен высокой степени точности, и для предварительного нарезания зубьев шестерен. Методом копирования можно обрабатывать зубья колес фасонными протяжками на вертикально-протяжных и горизонтально-протяжных станках, оснащенных делительными приспособлениями. Протяжку или набор протяжек, установленный для обработки нескольких смежных впадин, закрепляют на ползуне станка. Деталь устанавливают в делительном приспособлении. Обработка протяжками обеспечивает высокую производительность и высокую чистоту поверхности, однако из-за погрешностей деления и профиля протяжек не применяется для обработки шестерен высокой степени точности. Для обработки зубчатых колес небольших размеров с внутренним зацеплением используют протяжки, которые обрабатывают одновременно все зубья.

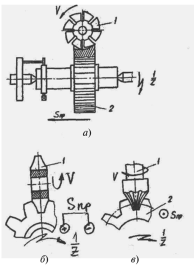

Нарезание цилиндрических зубчатых колес модульными дисковыми и пальцевыми фрезами выполняют на горизонтальных и универсальных фрезерных станках при помощи делительных головок. Дисковые модульные фрезы изготовляются наборами из 8, 15 и 26 штук для каждого модуля. Обычно применяют набор из 8 фрез, обработка которыми позволяет получать зубчатые колеса 9 степени точности. Для изготовления более точных зубчатых колес применяют наборы из 15 или 26 фрез. Такое количество фрез в каждом наборе необходимо потому, что для различного числа зубьев колес размеры впадин между зубьями различны. Каждая фреза набора предназначена для определенного интервала чисел зубьев. Фрезерование зубьев колес представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев дисковой и пальцевой фрез (рис. 1) изготовляют по форме впадины между зубьями колеса. В процессе работы фреза 1 переносит свой профиль во впадину зубьев, создавая таким образом две половины профилей двух соседних зубьев (рис. 1, б). После нарезания одной впадины заготовка 2 поворачивается на один зуб с помощью делительного механизма (рис. 1, а), фреза снова врезается и проходит по новой впадине между зубьями (продольная подача Snp).

Рис. 1. Схемы нарезания зубьев зубчатых колес модульными дисковыми и пальцевыми фрезами

Фрезерование зубьев пальцевыми фрезами (рис. 1, в) применяют в тяжелом машиностроении при обработке крупных цилиндрических прямозубых, косозубых и шевронных колес. Обработка черновыми и чистовыми фрезами производится на крупных фрезерных, расточных и зубофрезерных станках. Фреза профилируется по впадине нарезаемого колеса. Пальцевые фрезы работают в тяжелых условиях, так как из-за консольного крепления усилие подачи вызывает большой изгибающий момент.

Скорость резания при нарезании зубьев колес v = 25—40 м/мин для фрез из быстрорежущей стали. При работе пальцевыми фрезами скорость резания снижается до v = 10 м/мин в зависимости от материала и величины модуля колеса.

На полную глубину колеса нарезают при т < 6 мм; в два рабочих хода — при т = 6... 12 мм и в три — при т > 12 мм.

Пальцевые фрезы не стандартизованы и изготовляются по стандартам предприятий.

Недостатками метода нарезания зубьев дисковыми и пальцевыми модульными фрезами являются: низкая степень точности обработки зуба; низкая производительность и высокая себестоимость обработки (большое машинное и вспомогательное время). Вследствие указанных недостатков данный метод в настоящее время применяют в единичном производстве и при ремонтных работах.

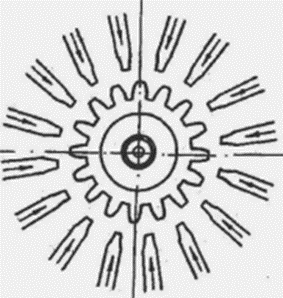

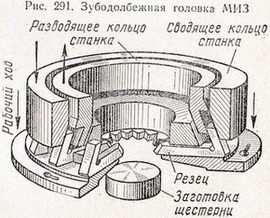

Одновременное долбление многорезцовыми головками всех впадин между зубьями обрабатываемого колеса производится фасонными резцами, установленными в специальных зубодолбежных головках (рис. 2). Для каждого обрабатываемого колеса в соответствии с его модулем и числом зубьев должна быть изготовлена специальная головка. Поэтому станки этого типа используются только в массовом и крупносерийном производстве для получистового нарезания зубьев под шевингование и для чистовой обработки колес 7 и 8 степеней точности

Зубодолбежные головки

Разновидностью зуборезного инструмента, работающего по методу копирования, являются специальные зуборезные головки для контурного зубодолбления (рис. 1). Фасонные резцы, укрепленные в головке, производят одновременное долбление всех впадин заготовки, т. е. количество резцов соответствует количеству впадин нарезаемого колеса. Каждый резец обрабатывает только одну впадину и при холостом ходе (стрелка вверх) разводящее кольцо сводит их снова. За несколько двойных ходов резцы углубляются в заготовку па полную глубину зуба нарезаемого колеса. Производительн ость станка с головкой в несколько раз превышает производительность обычного зубодолбежного или соответствующего зубофрезерного станка. Применение головки оправдывается только при массовом производстве зубчатых колес одного модуля и числа зубьев. После такой обработки зубчатых колес применяют чистовую обработку шевером.

При расчете профиля резцов головки вначале определяют координаты профиля впадины в торцовом сечении колеса, а затем координаты профиля пересчитывают, как и для призматических фасонных резцов.

ВНИИ предложена модернизированная конструкция зубодолбежной головки, в которой используются быстросменные регулируемые резцы более простых конструкций, что удешевляет эксплуатацию головки.

Дата: 2019-02-19, просмотров: 450.