Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

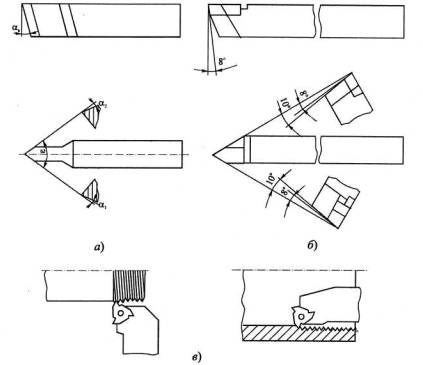

На рис. представлены типовые конструкции резьбовых резцов стержневого типа:

- цельный из быстрорежущей стали; с напайной твердосплавной пластиной;

- с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины

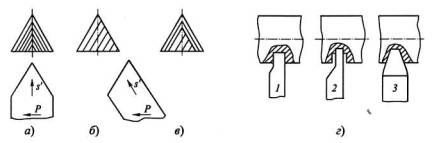

При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 2): а) профильной - с радиальной подачей резца; б) генераторной - с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи - при чистовой (окончательной) обработке.

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

Рис. 2. Схемы резания, применяемые при нарезании резьбы:

а - профильная; б - генераторная;

в - комбинированная; г - для нарезания трапецеидальной резьбы

Механическая обработка » Режущий инструмент » Резьбообразующие инструменты » Резьбовые резцы и гребенки

Резьбовые резцы и гребенки

Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа:

цельный из быстрорежущей стали; с напайной твердосплавной пластиной;

с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

типы стержневых резьбовых резцов

Рис. 1. Типы стержневых резьбовых резцов:

а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины

При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 2): а) профильной - с радиальной подачей резца; б) генераторной - с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи - при чистовой (окончательной) обработке.

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

схемы

резания, применяемые при нарезании резьбы

Рис. 2. Схемы резания, применяемые при нарезании резьбы:

а - профильная; б - генераторная;

в - комбинированная; г - для нарезания трапецеидальной резьбы

При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 2, г.

Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов.

Гребенки (рис. 3) - это многониточные фасонные резцы, которые могут быть стержневыми, призматическими, круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля.

Как показано на рис. 3 г, режущая часть гребенок состоит из заборной части длиной l1 заточенной под углом φ к оси и калибрующей части l2 ,

Р- шаг резьбы

Выбор стандартных метчиков

По виду нарезаемой резьбы

Дюймовые конические. За место шага фиксируется обратная величина – количество ниток (на техническом лексиконе) или число витков на 1”. При этом, чем меньше шаг резьбы, тем больше будет ниток. Уклон резьбы равняется 1° 47′ 24», а потому следует учитывать, чтобы не сломать инструмент, что в конце нарезания резьбы метчик доходит до упора. Диаметр отображается в дюймах (25,4 миллиметра);

Трубные цилиндрические. Шаг аналогично определяется нитками на 1 дюйм. Подвид дюймовых резьб, который ограничивается только количеством видов стандартных металлических труб;

Трубные конические. Разница от цилиндрических заключается в появлении уклона. Резьба доходит до упора. При этом, диаметр сверления под резьбу меньше на несколько десятков;

Метрические (М). Шаг резьбы и габариты вымеряются в миллиметрах. Ниже представлена таблица с основными характеристиками метчиков с крупным (основным) шагом. Согласно ГОСТ 8724-2002 для каждого типоразмера имеется несколько дополнительных шагов, где 3 мм остается максимальным показателем, позволяющим воротком через силу нарезать резьбу.

По назначению

Гаечные. Название говорит само за себя – применяются для создания гаек. Всегда выполняются из одного метчика, оснащенного заборным удлиненным конусом. В процессе работы из гайки метчики не выкручиваются, так как готовые гайки насаживаются на удлиненный хвостовик, выполненный в одном из двух исполнений – изогнутым или, как еще говорят, радиусным либо прямолинейным. Радиусный метчик нашел свое применение на резьбонарезных машинах, где под собственным напором гайки проходят до конца инструмента, попадая в конце в специальную тару. Прямолинейный применяется на токарных и сверлильных станках. После того, как накопительная область хвостовика будет заполнена, заготовку вытаскивают из быстрозажимного патрона, после чего стряхивают готовые гайки;

Машинные или машинно-ручные. Используются для механического нарезания резьбы посредством специальных станков, например, агрегатных, токарных, сверлильных и т.п. Главное назначение заключается в нарезании резьбы внутри элементов. По своей конструкции не отличаются от слесарных метчиков, единственное различие в большей стойкости и меньшей заборной части;

Ручные (слесарные). Применяются для создания резьбы посредством воротка. Как правило, берутся на вооружение, если нужно выполнить резьбу в корпусном элементе. Для снижения усилий выпускаются комплектом по 2-3 приспособления, каждый из которых уменьшает только часть припуска на обработку. Так первый инструмент в наборе считается черновым, а последний – чистовым! Сориентироваться где какой можно по специальной маркировке на хвостовике в виде небольших черточек.

По конструкции

Колокольные. Берутся для нарезания сквозной резьбы диаметром от 50 до 400 миллиметров. Метчик изготавливается составным из нескольких режущих элементов. Пространственные канавки способны вмещать в себя большое количество образовавшейся стружки, число перьев 16, во время резки по каналам поступает охлаждающая смазочная жидкость;

Инструменты с короткими канавками или, как их еще называют, бесканавочные. Применяются для нарезания резьбы в легированных высокопрочных и низкоуглеродистых вязких сталях, а также сплавах из алюминия;

С внутренним подводом охлаждающей жидкости. Обеспечивают большую производительность в многооперационных и специализированных станках;

С винтовыми канавками. Используются для нарезания глухих резьб на обрабатывающих центрах;

Метчики-протяжки. При помощи них на токарном станке в заготовках со сквозным отверстием проделывается резьба с любым шагом и диаметром. Деталь насаживается на хвостовик приспособления, которых фиксируется посредством резцедержателя. Сама деталь также зажимается патроном станка. Настраивается автоматическая подача, идентичная шагу будущей резьбы, после чего запускается вращение шпинделя. После выхода протяжки из обрабатываемой заготовки, резьба будет готова;

С шахматным размещение зубьев. Зубья на калибрующей части создаются в последовательности через один, что значительно снижает силу трения, что в свою очередь очень важно при работе с вязкими материалами;

Ступенчатые. Режущая область устройства поделена на пару участков, функционирующих по собственной схеме формообразования. Так, к примеру, одна область работает как режущая, а вторая – как выглаживающая, или первая создает резьбу по генеральной схеме, а вторая — по профильной

Дата: 2019-02-19, просмотров: 409.