Части и элементы режущих инструментов

Основные части режущего инструмента

В соответствии с этим, основными частями режущего инструмента являются: 1) режущая и 2) калибрующая. У одних инструментов эти части ярко выражены, например у всех инструментов для обработки отверстий или резьбы (за исключением резьбовых фрез). У других же калибрующая часть почти незаметна, например вершина и вспомогательная режущая кромка резцов. У некоторых инструментов, например напильников или зубообрабатывающих инструментов, режущая и калибрующая части представляют одно целое. С точки зрения условий резания такие инструменты менее совершенны, так как они могут работать или только как черновые, или как чистовые. Требуемый характер обработки обеспечивается или изменениями в конструкции инструмента, или соответствующим выбором режимов резания.

Каждая составная часть обычно включает ряд конструктивных элементов, предназначенных для выполнения одной или нескольких определенных функций в процессе обработки резанием.

К основным конструктивным элементам инструмента относятся:

- зубья, несущие на себе режущие элементы;

- канавки, предназначенные для помещения и отвода стружки;

- стружколоматели и стружкозавиватели, предназначенные для облегчения отвода стружки;

- каналы для охлаждения, подводящие смазочно-охлаждающую жидкость к режущим элементам;

- элементы крепления инструмента и элементы баз при изготовлении, контроле и переточках инструмента.

Элементы инструмента

Геометрическая форма инструмента образуется непосредственно геометрическими элементами, не изменяющимися при перемещении инструмента. Некоторые конструктивные элементы, например зубья инструмента, представляют собой совокупность геометрических элементов.

Каждый режущий инструмент независимо от вида и размера заключает в себе почти все перечисленные геометрические элементы. Основную роль в процессе резания играет клин с режущими кромками. Он образован двумя важными поверхностями: передней, по которой сходит стружка, и задней, обращенной в процессе резания к обрабатываемой поверхности. Из поверхностей, применяемых для оформления режущих инструментов, основными являются:

- плоскости;

- поверхности вращения;

- винтовые поверхности.

Плоскости предназначаются для оформления стержневых резцов, зуборезных гребенок, зуборезных резцов для конических прямозубых колес.

Поверхности вращения встречаются в трех основных видах:

- с образующей в виде прямой, параллельной оси вращения (цилиндрические фрезы, развертки);

- с образующей в виде прямой, наклонной под некоторым углом к оси вращения (угловые фрезы, конические развертки);

- с криволинейной образующей (фасонные фрезы, фасонные резцы).

Примеры вспомогательного инструмента для крепления насадного инструмента.

Оправка с торцевой шпонкой и коническим хвостовиком для конической фрезы.

Оправки с продольной шпонкой для торцевых фрез.

Оправки для насадных зенкеров и развёртки.

Хвостовые режущие инструменты: В основном используются конические и цилиндрические хвостовики.

Достоинствами цилиндрических хвостовиков являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток – наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Виды цилиндрических хвостовиков:

1. Гладкий цилиндрический хвостовик

2. Цилиндрический хвостовик с поводком

3. Цилиндрический хвостовик с наружным конусом

4. Цилиндрический хвостовик с лысками

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящие хвостовики типа Морзе (№0…6) и метрические с конусностью 1:20. Достоинством этих конусов является возможность передачи крутящих моментов без дополнительных элементов и только за счет сил трения на поверхностях контакта конуса с гнездом.

Бывают конические хвостовики с лапкой или с затяжкой в гнезде болтом.

У хвостовиков без лапок для создания осевого усилия и предотвращения выпадения хвостовика из гнезда на торце делают резьбовое отверстие, в к-е ввертывается штревель. Такие хвостовики применяются на фрезах при малых осевых составляющих силы резания.

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№1…4) с сохранением наибольшего диаметра и уменьшением длины конуса.

Широкое применение у быстросменных инструментов нашли также хвостовики с конусностью 7:24. Они обеспечивают хорошее центрирование, но не являются самотормозящими. Поэтому для передачи крут момента на торце хв-ков предусмотрены шпоночные пазы. Крепление в шпинделе осуществляется путем затяжки штревелем.

Полые конические хвостовики HSK. Изготовляются как для автоматов, так и для ручной смены инструмента с центрирующим каналом или с наклонными каналами для подвода сож. Коническая часть выполнена с конусностью 1:10 полая. Зажимное усилие прикладывается изнутри хв-ка.

Все хвостовые инструменты выполняются с центровыми отверстиями, которые используются в качестве базовых поверхностей, а у некоторых используются при эксплуатации.

Заточка фасонных резцов

Круглые и призматические фасонные резцы необходимо

затачивать по передней поверхности чашечными кругами на универсально-заточных станках. Если передний угол резца не будет точно выдержан по чертежу, то профиль резца будет искажен. Поэтому при заточке фасонных резцов необходимо обращать особое внимание на правильное расположение резца относительно шлифовального круга.

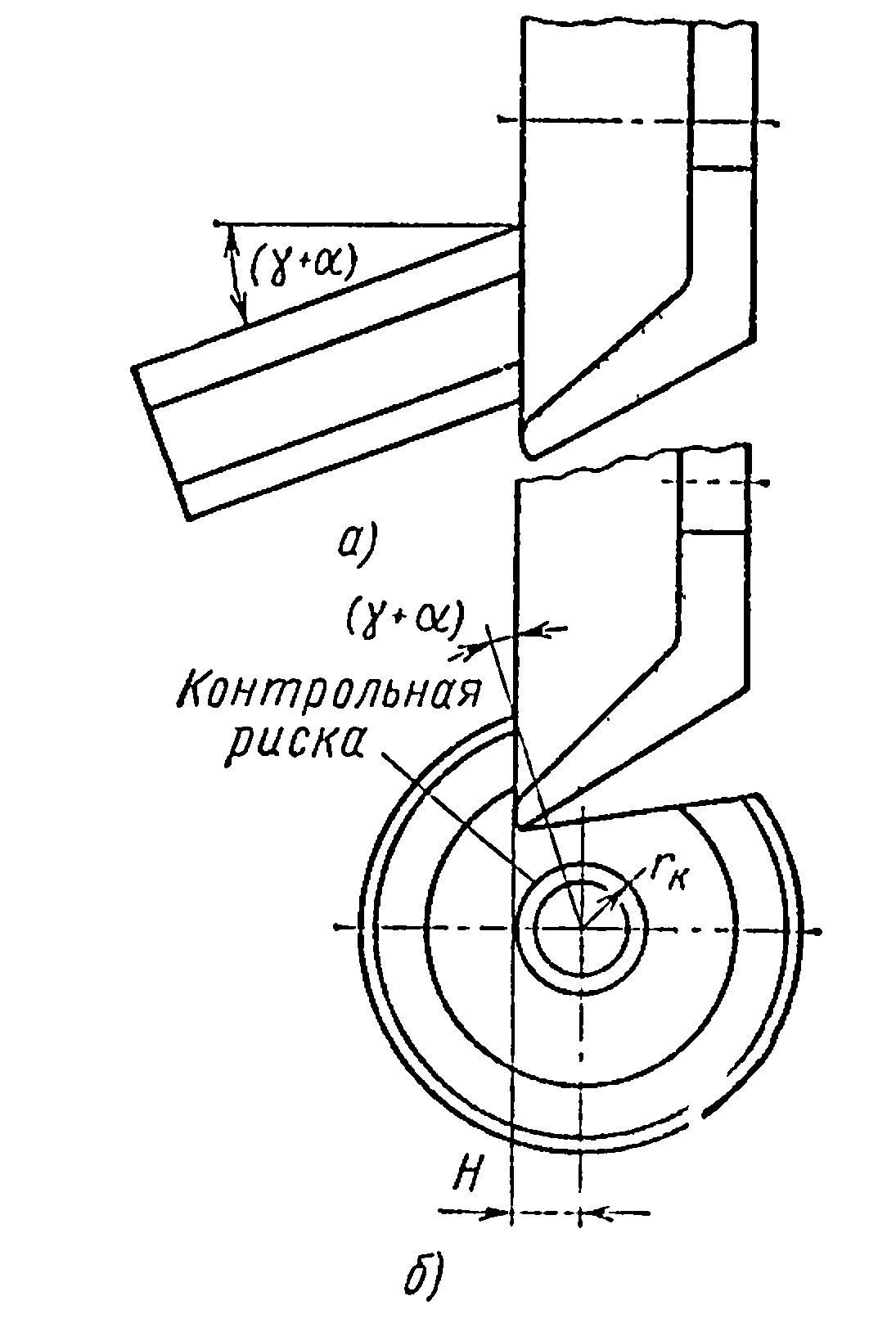

На (рис. 4, а)дана схема заточки призматического фасонного резца. Приспособление должно быть таким, чтобы резец мог быть установлен под определенным углом, равным сумме заднего и переднего углов призматического резца. На (рис. 4, б) показана схема установки круглого фасонного резца при заточке его на универсально-заточном станке.

Ось круглого резца должна быть расположена относительно плоскости вращения режущих кромок шлифовального круга на расстоянии rK = Н.

Рис.4 Схема заточки фасонных резцов по передней поверхности:

а)призматического круглого

б)круглого

Рис. 2. Бесперемычное спиральное сверло конструкции В. И. Жирова.

Однако лучшие результаты (повышение производительности и увеличение стойкости) обеспечивает комбинированная подточка поперечного лезвия сверла (рис. 2, б). Здесь на расстоянии К, равном одной трети длины режущего лезвия, производится подточка поперечного лезвия с поднутрением ее сердцевины под углом 30°. Ширина прорезанного паза а и глубина h равны 0,15 диаметра сверла.

Необходимо следить, чтобы заточка была выполнена качественно. Особенно рекомендуется брать сверла с двойным конусом (рис. 2, а).

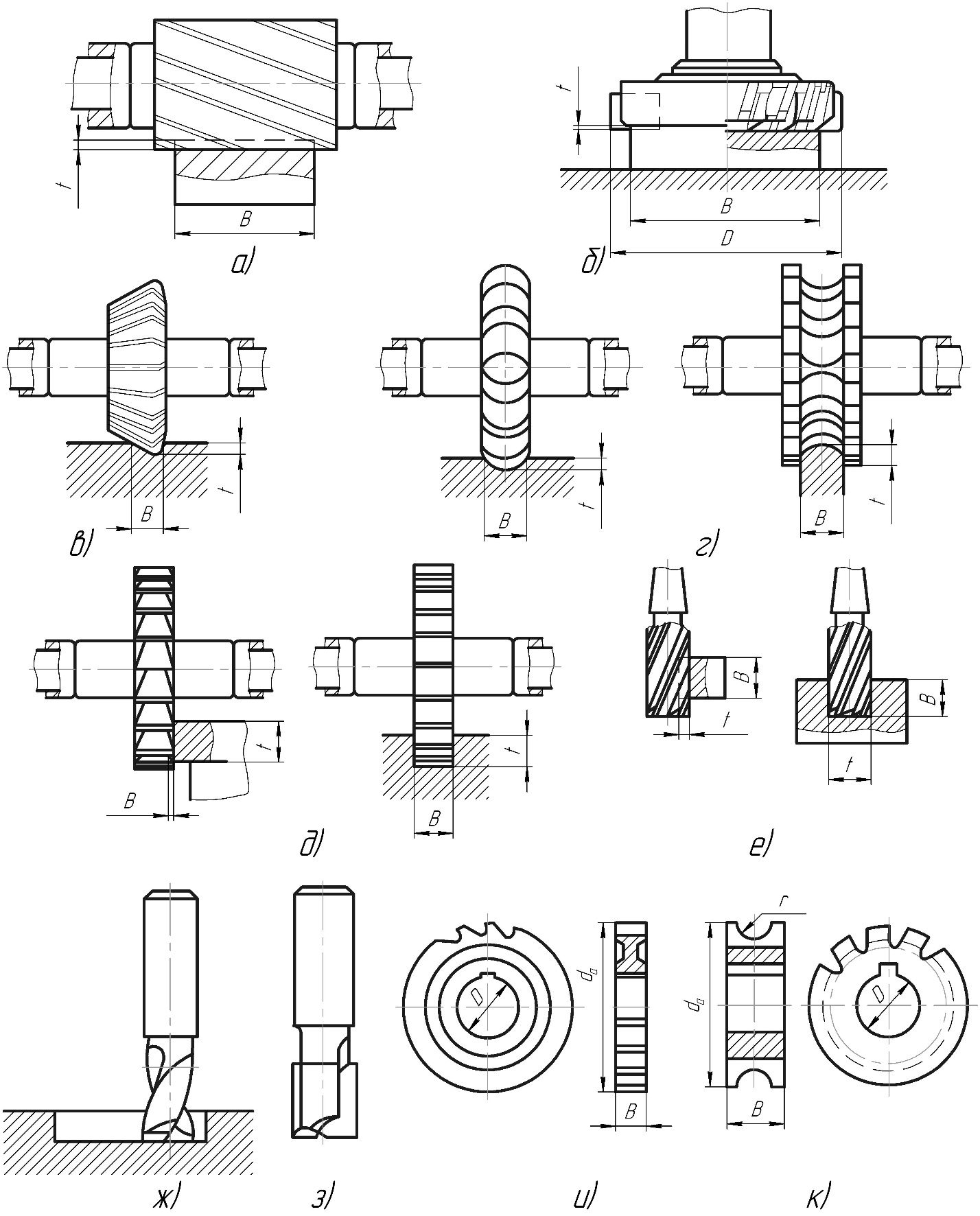

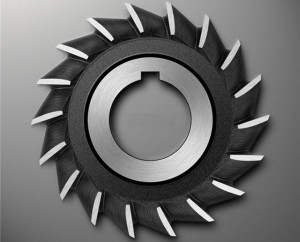

Классификация фрез

1. Способ крепления: насадные (осевые), концевые.

Насадные фрезы крепятся на оси горизонтально- и универсально-фрезерных станков.

Концевые фрезы закрепляются вертикально в шпинделе вертикально-фрезерного станка. Они имеют режущие кромки как на торцевой, так и на цилиндрической поверхности, предназначены для обработки шпоночных пазов.

2. Соотношение между длиной и диаметром: цилиндрические, пазовые.

У цилиндрических фрез длина больше диаметра, у пазовых - меньше.

3. Число режущих кромок: односторонние, двухсторонние, трехсторонние.

Фрезы могут иметь режущие кромки только на цилиндрической поверхности - односторонние, на цилиндрической поверхности и одной из торцевых - двухсторонние, на цилиндрической и двух торцевых поверхностях - трехсторонние фрезы.

4. Форма зуба, связанная со способом заточки: острозубые, затылованные.

Острый зуб затачивается по задней поверхности.

Задняя поверхность затылованного зуба имеет форму спирали Архимеда и при перезаточке по передней поверхности профиль зуба не изменяется. Такую форму зуба имеют обычно фасонные и модульные фрезы.

5. Форма зуба, связанная с точностью обработки поверхностей: прямозубые, косозубые.

Косозубые фрезы сложнее в изготовлении, но они работают с меньшей вибрацией, поэтому достигается большая точность обработки поверхности и повышается стойкость инструмента.

6. Конструкция фрезы: цельные, сборные (с напаянными зубцами и со вставными зубцами).

7. Материал: твердосплавные, алмазные.

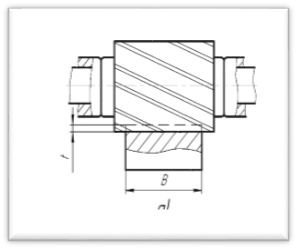

Цилиндрические фрезы

Область применения: для обработки открытых поверхностей на горизонтально-фрезерных машинах. Бывают с прямыми и винтовыми лезвиями. В основном изготовляются из углеродистой, быстрорежущей и легированной стали.

Цилиндрические фрезы в основном употребляются для обработки сложной много слойчатой поверхности, а также при работе с нержавеющей жаропрочной сталью, конструкционной сталью, серого чугуна, легкообрабатываемых материалов (медь, алюминий), органического стекла, слоистых пластмасс и стеклопластиков. Наиболее часто применяются с винтовыми зубьями мастеру необходимо учитывать нагрузку на конструкции- это обеспечивает более точную и качественную работу инструмента.

Цилиндрические фрезы применяются для обработки плоскостей на горизонтально-фрезерных станках. Зубья цилиндрической фрезы располагаются по винтовой линии с определенным углом наклона винтовой канавки w.

Основными размерами цилиндрических фрез являются длина фрезы L, диаметр d, число зубьев Z. изготавливают цилиндрические фрезы либо цельными из быстрорежущей стали, либо сборными – зубья выполняют из быстрорежущей стали, или оснащают пластинками из твердых сплавов.

Фрезы с крупным зубом применяются для черновой и получистовой обработки плоскостей, фрезы с мелким зубом – для получистовой и чистовой обработки.

На задней поверхности зубьев фрез, вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

Торцовые фрезы

Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности. Особенностью применения является поочередный контакт зубьев с материалом в процессе обработки и более высокая производительность в сравнении с цилиндрическими.

Торцевые фрезы применяются на вертикально-фрезерных станках для чистовой обработки плоскостей, пазов, уступов, а также различных фасонных поверхностей сложной конфигурации. Основной сферой применения является машиностроение – расточка валов, зубчатых колес и других деталей. Инструмент позволяет одновременно производить обработку двух поверхностей, расположенных под прямым углом относительно друг друга благодаря режущим кромкам на торцевой и цилиндрической поверхностях. Для повышения эффективности обработки необходим грамотный подбор корпуса, скорости резания, сменных пластин, смазки и охлаждающих жидкостей.

В процессе обработки профилирующими являются только верхушки кромок. Формы режущих элементов могут быть разнообразными, чаще всего они выполнены в виде окружности или ломанной. Форма и расположение режущих частей позволяет производить плавную обработку с минимальным припуском, величина которого не влияет на угол контакта с заготовкой. Главными параметрами являются диаметр фрезы и ширина реза. Необходимым условием торцевой обработки являются высокая жесткость и габариты инструмента, поэтому особо прочным является крепление зуба и сменных пластин.

На торцевые фрезы приходится большой объём работ, что требует разнообразия вариантов исполнения для решения поставленной задачи. В первую очередь фрезы подразделяются по материалу режущей части фрезы, в качестве которого используются:

- Быстрорежущие и углеродистые стали.

- Твердые сплавы.

- Минералокерамика.

- Промышленные алмазы (для неметаллических твердых материалов).

В зависимости от конструкции фрезы могут быть сборными или цельными. Первые имеют съёмные твердосплавные зубья или пластины, что позволяет производить заточку или замену по мере износа. По форме вершин зубьев инструмент может быть скругленным или прямолинейным. Скругленные имеют более высокие эксплуатационные характеристики благодаря минимальному биению кромок при резании и высокой износостойкости. Зубья со скругленными вершинами используются для черновой или получистовой обработки.

В зависимости от способа крепления торцевые фрезы подразделяются на концевые и насадные. При концевом креплении производится монтаж на хвостовик, насадные монтируются на оправу со шпонкой. Последние обычно используются для работы со стальными и чугунными деталями, для подготовки уступов и плоскостей. Материалом насадных фрез обычно является быстрорежущая сталь.

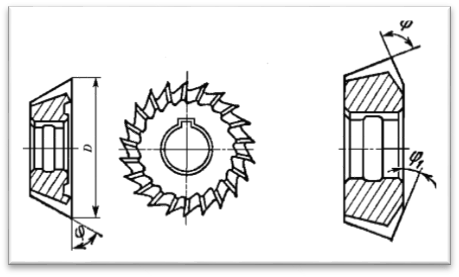

Дисковые и угловые фрезы

Угловые фрезы

Угловые фрезы (ГОСТ 1695-67) в основном применяются в инструментальном производстве для фрезерования угловых стружечных канавок у инструмента, а также пазов, скосов и винтовых канавок.

Основные характеристики фрез

а) одноугловые (ТУ 2-035-526-76) с углом при вершине φ=(55-90)° через каждые 5°. Они применяются для фрезерования стружечных канавок у инструментов с прямыми стружечными канавками (фрезы, развёртки);

б) одноугловые (ТУ 2-035-526-76) с углом φ=18; 22; 25 и 30° применяются для фрезерования стружечных канавок у затылованных инструментов с прямыми канавками;

в) двухугловые (нестандартные) с углом φ=(55-100)° через каждые 5°, φ1=(15-25)° применяются для фрезерования стружечных канавок, расположенных по винтовой линии;

г) двухугловые симметричные (нестандартные), профиль φ=18; 22; 25; 30°; применяются для фрезерования стружечных канавок, расположенных на винтовой линии у затылованных инструментов.

Насадные угловые фрезы:

а-одноугловая; б-двухугловая;

Дисковая фреза

Дисковые фрезы используются для следующих типов работ:

· обрезки заготовок;

· прорезания пазов;

· выборки металла;

· снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

· пазовые;

· прорезные;

· отрезные;

· предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

Концевые фрезы

Концевые фрезы предназначены для обработки плоскостей, уступов и пазов. Их изготавливают с цилиндрическим и коническим хвостовиком.

Концевые фрезы изготавливают с нормальными и крупными зубьями. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке уступов и пазов. Фрезы с крупными зубьями используют для черновой обработки. Изготавливают концевые фрезы праворежущими.

Концевые фрезы имеют режущие зубья, расположенные как на цилиндрической поверхности, так и на торцевой. Стружку снимают зубья, расположенные на цилиндрической поверхности, торцовые же зубья зачищают обработанную поверхность.

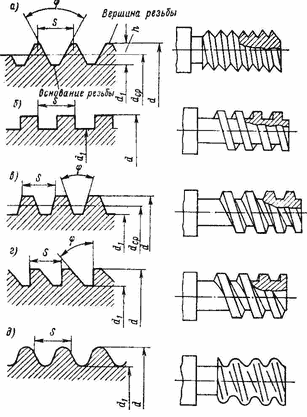

Схемы нарезания резьб

Нарезание резьбы

Операция обработки со снятием стружки, в результате которой образуются наружные или внутренние винтовые канавки с заданным профилем и размерами на цилиндрических или конических поверхностях, называется нарезанием резьбы.

Нарезание резьбы на винтах, болтах, гайках и других деталях производится в основном на станках. При монтажных и ремонтных работах слесарю в ряде случаев приходится нарезать резьбу вручную или с помощью пневматических или электрических машинок — резьбонарезателей.

Основными элементами любой резьбы, как отмечалось в гл. 3, являются профиль, шаг, глубина, наружный, средний и внутренний диаметры.

По форме профиля резьбы подразделяются на треугольную, прямоугольную, трапецеидальную, упорную и круглую (рис. 1).

Тип или профиль резьбы выбирается по ГОСТу в зависимости от назначения.

Рис. 1. Профили и элементы резьбы:

а — треугольная;

б — прямоугольная;

в — трапецеидальная;

г — упорная;

д — круглая;

d — наружный диаметр резьбы;

dcp — средний диаметр резьбы;

d1 — внутренний диаметр резьбы.

В машиностроении приняты три системы резьб: метрическая, у которой шаг и диаметр измеряются в миллиметрах; дюймовая, имеющая иную форму профиля и характеризуемая числом ниток на один дюйм ее длины и диаметром в дюймах;

трубная резьба, имеющая профиль, как и дюймовая, но меньше по шагу.

В практике слесарных работ нередко возникает необходимость определить размеры элементов резьбы на готовой детали. Наружный диаметр измеряют с помощью штангенциркуля или микрометра, а шаг резьбы — с помощью миллиметрового или дюймового резьбомера (набора шаблонов с резьбой различных размеров).

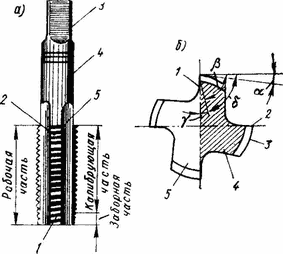

Для нарезания резьбы в отверстиях применяются метчики, а для нарезания наружной резьбы — плашки.

Метчиком называется режущий инструмент, представляющий собой закаленный винт, на котором прорезано несколько продольных прямых или винтовых канавок, образующих режущие кромки (рис. 2). Метчик имеет рабочую часть и хвостовик, заканчивающийся квадратом.

Рис. 2. Метчик и его элементы:

а — общий вид:

1 — режущее перо;

2 — режущая кромка;

3 — квадрат;

4 — хвостовик;

5 — канавка;

б — поперечное сечение:

1 — передняя поверхность;

2 — режущая кромка;

3 — задняя (затыловочная) поверхность;

4 — канавка;

5 — режущее перо.

Хвостовик метчика служит для закрепления инструмента в патроне или воротке во время работы. У ручных метчиков конец имеет квадратную форму.

Рабочая часть — нарезанная часть метчика, производящая нарезание резьбы; она подразделяется на заборную и калибрующую части.

Заборная (режущая) часть метчика — передняя конусная часть, которая первой входит в нарезаемое отверстие и совершает основную работу резания.

Калибрующая часть защищает и калибрует нарезаемое отверстие.

Для образования режущих кромок метчика и выхода стружки служат продольные канавки. Резьбовые части метчика, ограниченные канавками, называются режущими перьями.

По способу применения метчики делятся на ручные и машинные. Ручные метчики служат для нарезания резьбы вручную. Они обычно выпускаются комплектами из двух или трех штук. В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой (или 1, 2, 3), а в комплект из двух метчиков — черновой и чистовой. В таком же порядке они применяются при нарезании резьбы.

Метчики условно обозначаются рисками (канавками): у чернового на хвостовике одна круговая риска, у среднего — две, у чистового — три. Там же указывается тип резьбы и ее размер.

Большое значение имеет правильный выбор диаметров отверстий для нарезания резьбы. Выбор диаметров сверл под данный тип и размер резьбы производится по специальным таблицам. Однако с достаточной для практики точностью диаметр сверла можно определить по формуле

Dсв=dр — 2h

где Dсв — диаметр сверла, мм; dр — наружный диаметр резьбы, мм; h — высота профиля резьбы, мм.

Нарезание резьбы ручными метчиками производится с помощью воротков, которые надеваются на квадратные концы хвостовиков. Воротки бывают различных конструкций с постоянными и регулируемыми отверстиями для метчика.

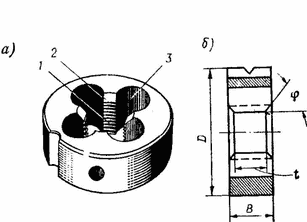

Инструмент, применяемый для нарезания наружной резьбы, называется плашкой. Плашка представляет собой стальную закаленную гайку со стружечными канавками, образующими режущие грани (рис. 3).

Рис. 3. Плашка и ее элементы:

а — общий вид;

б — геометрические параметры плашки.

1 — калибрующая часть;

2 — заборная часть;

3 — стружечная канавка.

Плашки бывают круглые (иногда их называют лерками), раздвижные (клупповые) и специальные для нарезания труб.

Для работы с круглыми плашками применяются воротки (леркодержатели), представляющие собой рамку с двумя рукоятками, в отверстие которой помещается плашка и удерживается от проворачивания с помощью трех стопорных винтов, конические концы которых входят в углубления на боковой поверхности плашек.

Клуппы для раздвижных плашек представляют собой косую рамку с двумя рукоятками. В отверстие рамки вставляются полуплашки. Устанавливаются полуплашки на требуемый размер с помощью специального нажимного винта.

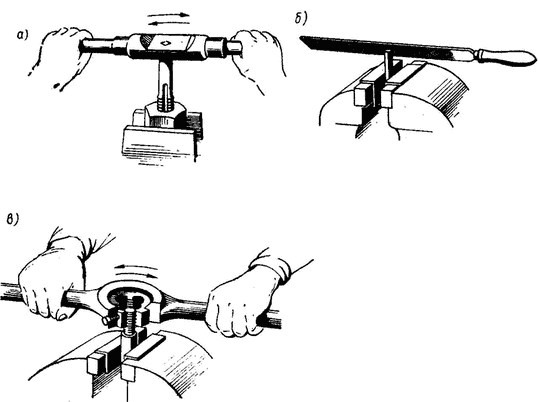

Для нарезания резьбы метчиком выполняются следующие приемы. Деталь закрепляется в тисках, черновой метчик смазывается и в вертикальном положении (без перекоса) вставляется в нарезаемое отверстие. Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток по часовой стрелке (при нарезании Левой резьбы — против часовой стрелки) до тех пор, пока метчик не врежется в металл и его положение в отверстии не станет устойчивым. Затем вороток берут двумя руками и плавно вращают (рис. 4, а). После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс нарезания. Закончив нарезание, вывертывают метчик из отверстия (вращением воротка в обратную сторону) или пропускают его насквозь.

Второй и третий метчики смазывают и вводят в отверстие без воротка. После того как метчик правильно установится по резьбе, надевают вороток и продолжают нарезание резьбы.

При нарезании глубоких отверстий необходимо в процессе резания 2—3 раза полностью вывинтить метчик и очистить его от стружки, так как избыток ее в канавках может вызвать поломку метчика или срыв резьбы.

Перед нарезанием наружной резьбы плашками обточенный до нужного диаметра стержень закрепляют в тисках. На самом конце стержня снимается небольшая фаска под углом 45° (рис. 4,6). Стержень должен иметь чистую поверхность, так как нарезание резьбы по окалине или ржавчине сильно изнашивает плашки.

Рис. 4.. Приемы работы при нарезании резьбы ручными метчиками (а) и плашками (б, в).

Для получения правильной резьбы диаметр стержня обычно делают на 0,2—0,4 мм меньше требуемого диаметра резьбы.

На торец стержня, закрепленного в тисках так, чтобы его конец выступал из губок на 15—20 мм больше, чем длина нарезаемого участка., накладывают закрепленную в воротке плашку и с небольшим нажимом начинают нарезать резьбу, поворачивая вороток короткими движениями по часовой стрелке (рис. 4.17, в). Первые 1,0—1,5 нитки обычно нарезают без смазки, так как сухой металл плашка захватывает легче; затем стержень смазывают натуральной олифой и продолжают вращать вороток или клупп на один-два оборота вправо и на полоборота влево для ломания стружки.

Вначале нарезания резьбы плашками необходимо делать некоторый нажим «а плашку (при рабочем ходе), не допуская ее перекоса. В процессе нарезания давление на обе руки должно быть равномерным.

Раздвижные плашки в клуппе в процессе нарезания следует поджимать только в начале прохода; после прохода по всей длине нарезки клупп свинчивают (или, как говорят, «сгоняют»), затем вновь поджимают плашки винтом и проходят резьбу второй раз.

При необходимости получить точную я чистую резьбу нарезку производят двумя плашками — черновой и чистовой.

Механизированное нарезание резьбы осуществляется ручной дрелью или резьбонарезной электрической машинкой, а также на сверлильном или резьбонарезном станке. Работа эта требует особого внимания и осторожности, особенно при использовании дрели и электрической или пневматической машины.

Ручными дрелями нарезают резьбу диаметром до 6 мм, причем производительность по сравнению с работой воротком увеличивается втрое. Применение электрической или пневматической машинок повышает производительность труда практически в 5 раз.

При нарезании резьбы дрелью или машинками метчик зажимается в патроне и особое внимание обращается на то, чтобы не было перекоса метчика относительно оси отверстия.

Выбор стандартных метчиков

По виду нарезаемой резьбы

Дюймовые конические. За место шага фиксируется обратная величина – количество ниток (на техническом лексиконе) или число витков на 1”. При этом, чем меньше шаг резьбы, тем больше будет ниток. Уклон резьбы равняется 1° 47′ 24», а потому следует учитывать, чтобы не сломать инструмент, что в конце нарезания резьбы метчик доходит до упора. Диаметр отображается в дюймах (25,4 миллиметра);

Трубные цилиндрические. Шаг аналогично определяется нитками на 1 дюйм. Подвид дюймовых резьб, который ограничивается только количеством видов стандартных металлических труб;

Трубные конические. Разница от цилиндрических заключается в появлении уклона. Резьба доходит до упора. При этом, диаметр сверления под резьбу меньше на несколько десятков;

Метрические (М). Шаг резьбы и габариты вымеряются в миллиметрах. Ниже представлена таблица с основными характеристиками метчиков с крупным (основным) шагом. Согласно ГОСТ 8724-2002 для каждого типоразмера имеется несколько дополнительных шагов, где 3 мм остается максимальным показателем, позволяющим воротком через силу нарезать резьбу.

По назначению

Гаечные. Название говорит само за себя – применяются для создания гаек. Всегда выполняются из одного метчика, оснащенного заборным удлиненным конусом. В процессе работы из гайки метчики не выкручиваются, так как готовые гайки насаживаются на удлиненный хвостовик, выполненный в одном из двух исполнений – изогнутым или, как еще говорят, радиусным либо прямолинейным. Радиусный метчик нашел свое применение на резьбонарезных машинах, где под собственным напором гайки проходят до конца инструмента, попадая в конце в специальную тару. Прямолинейный применяется на токарных и сверлильных станках. После того, как накопительная область хвостовика будет заполнена, заготовку вытаскивают из быстрозажимного патрона, после чего стряхивают готовые гайки;

Машинные или машинно-ручные. Используются для механического нарезания резьбы посредством специальных станков, например, агрегатных, токарных, сверлильных и т.п. Главное назначение заключается в нарезании резьбы внутри элементов. По своей конструкции не отличаются от слесарных метчиков, единственное различие в большей стойкости и меньшей заборной части;

Ручные (слесарные). Применяются для создания резьбы посредством воротка. Как правило, берутся на вооружение, если нужно выполнить резьбу в корпусном элементе. Для снижения усилий выпускаются комплектом по 2-3 приспособления, каждый из которых уменьшает только часть припуска на обработку. Так первый инструмент в наборе считается черновым, а последний – чистовым! Сориентироваться где какой можно по специальной маркировке на хвостовике в виде небольших черточек.

По конструкции

Колокольные. Берутся для нарезания сквозной резьбы диаметром от 50 до 400 миллиметров. Метчик изготавливается составным из нескольких режущих элементов. Пространственные канавки способны вмещать в себя большое количество образовавшейся стружки, число перьев 16, во время резки по каналам поступает охлаждающая смазочная жидкость;

Инструменты с короткими канавками или, как их еще называют, бесканавочные. Применяются для нарезания резьбы в легированных высокопрочных и низкоуглеродистых вязких сталях, а также сплавах из алюминия;

С внутренним подводом охлаждающей жидкости. Обеспечивают большую производительность в многооперационных и специализированных станках;

С винтовыми канавками. Используются для нарезания глухих резьб на обрабатывающих центрах;

Метчики-протяжки. При помощи них на токарном станке в заготовках со сквозным отверстием проделывается резьба с любым шагом и диаметром. Деталь насаживается на хвостовик приспособления, которых фиксируется посредством резцедержателя. Сама деталь также зажимается патроном станка. Настраивается автоматическая подача, идентичная шагу будущей резьбы, после чего запускается вращение шпинделя. После выхода протяжки из обрабатываемой заготовки, резьба будет готова;

С шахматным размещение зубьев. Зубья на калибрующей части создаются в последовательности через один, что значительно снижает силу трения, что в свою очередь очень важно при работе с вязкими материалами;

Ступенчатые. Режущая область устройства поделена на пару участков, функционирующих по собственной схеме формообразования. Так, к примеру, одна область работает как режущая, а вторая – как выглаживающая, или первая создает резьбу по генеральной схеме, а вторая — по профильной

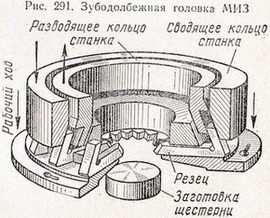

Зубодолбежные головки

Разновидностью зуборезного инструмента, работающего по методу копирования, являются специальные зуборезные головки для контурного зубодолбления (рис. 1). Фасонные резцы, укрепленные в головке, производят одновременное долбление всех впадин заготовки, т. е. количество резцов соответствует количеству впадин нарезаемого колеса. Каждый резец обрабатывает только одну впадину и при холостом ходе (стрелка вверх) разводящее кольцо сводит их снова. За несколько двойных ходов резцы углубляются в заготовку па полную глубину зуба нарезаемого колеса. Производительн ость станка с головкой в несколько раз превышает производительность обычного зубодолбежного или соответствующего зубофрезерного станка. Применение головки оправдывается только при массовом производстве зубчатых колес одного модуля и числа зубьев. После такой обработки зубчатых колес применяют чистовую обработку шевером.

При расчете профиля резцов головки вначале определяют координаты профиля впадины в торцовом сечении колеса, а затем координаты профиля пересчитывают, как и для призматических фасонных резцов.

ВНИИ предложена модернизированная конструкция зубодолбежной головки, в которой используются быстросменные регулируемые резцы более простых конструкций, что удешевляет эксплуатацию головки.

Рис.1. Пальцевая зуборезная фреза.

Пальцевые фрезы, предназначенные для нарезания шевронных колес, работают методом бесцентроидного огибания; профиль нарезаемого зуба получается в этом случае как огибающая различных положений профиля фрезы в процессе зубонарезания.

Профиль таких пальцевых фрез ни в какой момент огибания не совпадает с профилем окончательно нарезанной впадины.

Типы протяжек и прошивок.

Протяжка – это многолезвийный РИ с рядом последовательно – выступающим одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения резания, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствия движения подачи (ГОСТ 25751 – 83). Таким образом, подача на зуб протяжки обеспечивается самой конструкцией протяжки, поэтому иногда говорят, что протяжка имеет конструктивную подачу.

Принципиальное отличие прошивки от протяжки в месте приложения силы: у протяжек сила от протяжного станка приложена к её передней части, и тянет протяжку – в теле инструмента напряжения растяжения; у прошивок сила приложена к задней части прошивки и толкает прошивку – в теле инструмента напряжение сжатия. Поэтому прошивку из условия обеспечения устойчивости делают короче протяжки: Lпрошивки 15 dотв, а Lпротяжки 40dотв . Длина протяжки должна быть не более 2 метров, т.к. она проходит термообработку в закалочной печи высотой от пола до потолка примерно равной 2 метрам. Также длина протяжки ограничивается максимально возможной длиной обрабатываемых деталей на токарном станке

Существуют следующие типы протяжек и прошивок по формам:

- Круглые применяют для обработки цилиндрических отверстий. Точность обработки отверстий 0,05 мм и еще более высокая.

- Квадратные предназначаются для обработки четырехгранных отверстий. Точность обработки квадратными протяжками та же, что и для круглых протяжек.

- Одношпоночные и служат для обработки шпоночных канавок в базовых отверстиях с точностью 0,06 мм и выше по диаметру и ширине паза.

- Шлицевые применяются для обработки шлицевых отверстий. Точность обработки этими протяжками одинакова с круглыми и квадратными протяжками.

- Винтовые многошпоночные используются для обработки винтовых многошпоночных канавок. При работе протяжка получает два строго согласованных движения — продольное (осевое) и вращательное.

- Многогранные служат для обработки граненых отверстий с любым числом сторон.

- Координатные предназначаются для обработки разных отверстий или канавок с точными размерами и точным их расположением относительно базовых поверхностей обрабатываемой детали. Точность обработки этими протяжками 0,04 мм и выше.

- Координатные всегда работают комплектом из нескольких штук.

- Наружные используются для обработки наружных плоских и фигурного профиля поверхностей как методом свободного, так и методом координатного протягивания.

- Уплотняющие служат для уплотнения предварительно обработанной поверхности, улучшения структуры поверхностного слоя, износостойкости и чистоты.Прошивки для калибрования применяются с целью снятия весьма небольшого припуска. Точная калибровка производится для получения чистой и гладкой поверхности с точностью до 0,01 мм.

Протяжки изготовляют из быстрорежущей стали Р18 и инструментальной легированной стали марки ХВГ. В целях экономии дорогостоящей инструментальной стали, кроме цельных, изготовляют сборные конструкции протяжек, у которых после калибрующих зубьев насаживают добавочную втулку, имеющую несколько зубьев, полностью соответствующих параметрам калибрующих зубьев протяжки. При уменьшении размеров калибрующих зубьев протяжки вследствие переточек их роль выполняют зубья сменных втулок. Существуют также шпоночные сборные протяжки со вставными ножами.

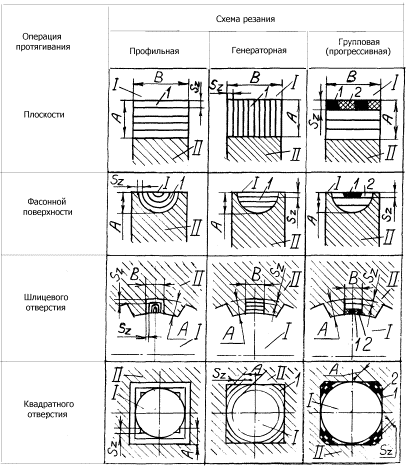

Схемы резания протяжек

Схема резания при протягивании характеризует последовательность удаления срезаемого слоя отдельными зубьями протяжки. Схему резания выбирают в зависимости от формы, размеров и состояния обрабатываемой поверхности. От рационального выбора схемы резания зависят конструкция протяжки, ее длина и работоспособность, качество обработанной поверхности, производительность и экономичность процесса. При проектировании протяжек применяют профильную (одинарную), генераторную и прогрессивную (групповую) схемы резания (рис. 1.).

Протяжки, работающие по профильной схеме резания, имеют в поперечном сечении профиль зубьев, подобный профилю обрабатываемой поверхности. При этом за счет превышения высоты предыдущего зуба по отношению к высоте доследующего срезаются относительно тонкие и широкие слои металла по всему периметру обработанной поверхности.

Изготовление точного профиля на всех зубьях протяжки и особенно на рабочих, имеющих различные размеры, а также заточка протяжки связаны со значительными трудностями, поэтому профильная схема резания применяется в основном для протяжек, предназначенных для обработки поверхностей простых форм, например цилиндрических.

Особенностью генераторной схемы резания является то, что срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю.

Рис. 1.. Схемы резания при протягивании

Окончательное формирование поверхности изделия производится зубьями, имеющими в поперечном сечении профиль, совпадающий с заданным. Существенным преимуществом генераторных протяжек является их технологичность; недостатком — трудность получения задних углов на вспомогательных поверхностях режущих лезвий и более низкая по сравнению с профильной схемой геометрическая точность профиля.

Прогрессивная (групповая) схема резания характеризуется тем, что удаляемый слой металла разделяется на части между отдельными зубьями, образующими секцию (группу), состоящую из 2—5 зубьев одинакового диаметра или высоты.

В зависимости от вида принятых разделительных устройств (шлицы, лыски, выкружки, фаски и др.) различают ряд вариантов прогрессивной схемы резания: шахматный, многогранный, переменного резания и др.

Наряду с указанными схемами получило распространение также комбинированное протягивание, когда обработка производится по двум или трем схемам резания. Комбинированное протягивание применяется как при работе одной протяжкой, так и при использовании комплектных протяжек. Например, при протягивании прямобочных треугольных и эвольвентных шлицев могут использоваться протяжки, у которых часть зубьев работает по генераторной схеме, а часть — по профильной. При протягивании соединения лопатки газовой турбины с диском первая секция первой протяжки и вторая протяжка работают по профильной схеме, а вторая секция первой протяжки—по генераторной.

Требование к инструменту для станков с чпу.

Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ, обеспечивающей его эффективную эксплуатацию. От выбора и подготовки инструмента зависят производительность станка и точность обработки. Для обеспечения автоматического цикла работы требуется высокая надежность инструмента.

Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям:

1) обладать стабильными режущими свойствами;

2) удовлетворительно формировать и отводить стружку;

3) обеспечивать заданную точность обработки;

4) обладать универсальностью, чтобы его можно было применять для обработки типовых поверхностей различных деталей на разных моделях станков;

5) быть быстросменным при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента;

6) обеспечивать возможность предварительной наладки на размер вне станка (совместно с применяемым вспомогательным инструментом).

Указанные требования не позволяют в ряде случаев использовать на станках с ЧПУ режущий инструмент, применяемый на станках общего назначения. В настоящее время для использования на станках с ЧПУ выделена особая группа режущего инструмента, причем часть из него уже стандартизована.

При обработке деталей на станках токарной группы используют резцы, сверла, зенкеры, развертки, метчики, реже фрезы некоторых типов "и др. Наибольшее распространение получили резцы.

Требования к резцам

Резцы для станков с ЧПУ имеют определенные типовые конструкции. Bee они являются сборными и оснащаются многогранными пластинами из твердого сплава, минералокерамики или сверхтвердых материалов.

Резцы для ст. анков с ЧПУ должны отвечать следующим требованиям:

1) максимально использовать непе - ретачиваемые пластины, механически закрепляемые на корпусе инструмента, что обеспечивает постоянство его конструктивных и геометрических параметров в процессе эксплуатации;

2) использовать наиболее рациональные формы пластин, обеспечивающих универсальность инструмента, т. е. позволять обрабатывать одним резцом максимальное число поверхностей детали;

3) позволять систематизацию основных и присоединительных размеров инструмента; резцы с различными углами в плане должны иметь одни и те же основные координаты, что создает удобство для программирования технологических операций;

4) допускать возможность работы всех инструментов в прямом и перевернутом положениях;

5) предусматривать применение в левом исполнении;

6) обеспечивать повышенную точность инструмента, особенно резцовых вставок, по сравнению с универсальным инструментом для станков с ручным управлением; это необходимо для повышения точности предварительной наладки и установки инструмента «в размер» после его закрепления на станке или в резцовом блоке;

7) удовлетворительно формировать стружку и отводить ее по канавкам, образованным в процессе прессования и спекания твердого сплава или выточенным алмазным кругом на передних поверхностях пластин.

Инструментальные модули

Модули инструментальные

Модули инструментальные металлические предназначены для установки в производственных цехах, оборудования мастерских, сборочных участков. Широко используются как система хранения инструментов, различных комплектующих и деталей на рабочем месте.

Инструментальные модули представляют собой своеобразный конструктор, состоящий из отдельных комплектующих различного предназначения (в зависимости от производственных задач клиента). Модулиможно собирать секциями до двух метров, с шагом в 50 см. Высота конструкции зависит от выбора стоек.

Если сами модули металлические, то столешницы представлены в трех вариантах: из фанеры толщиной 24 мм, фанеры с металлической накладкой, толщина которой – 1.5 мм, и фанеры, покрытой 6-мм стальным листом. Во всех вариантах допустимая нагрузка на столешницу составляет 300 кг.

Характеристики комплектующих для инструментальных модулей:

· 1. Все типы стоек могут быть укомплектованы перфорированными и/или сплошными стенками четырех типовых размеров.

· 2. Полки модулей имеют различную глубину от 100 до 400 мм (с шагом в 50 мм).

· 3. Ригели стоек предназначены для крепления пластиковых контейнеров.

· 4. Для местного освещения на инструментальные модули могут быть установлены держатели светильников.

· 5. Одно- и двухстворчатые навесные шкафы с перфорированной внутренней стенкой и надежным ключевым замком.

· 6. Модули для инструментов могут быть дополнены кабелепроходами, блоками розеток и выключателей, что облегчит использование электропитания при работе с модулем.

· 7. Модули имеют полимерное порошковое покрытие, что облегчает уход за ними и обеспечивает привлекательный внешний вид мебели. При заказе партии от 10 шт возможна покраска на выбор – красный или зеленый цвет. Складской вариант – серый, синий.

· 8. Поставка выбранной заказчиком системы хранения инструментов – инструментального модулявыполняется только в разобранном виде. Монтаж модулей происходит легко и быстро по прилагаемой инструкции.

При всем многообразии индивидуальных конфигураций, которые обеспечивают инструментальные модули, известны следующие основные типы конструкций модулей:

- крепящиеся непосредственно к стене посредством анкерного крепления и болтов;

- стационарные односторонние и двухсторонние инструментальные модули;

- мобильные двухсторонние модули с возможность перемещения за счет поворотных колесных пар.

Части и элементы режущих инструментов

Дата: 2019-02-19, просмотров: 608.