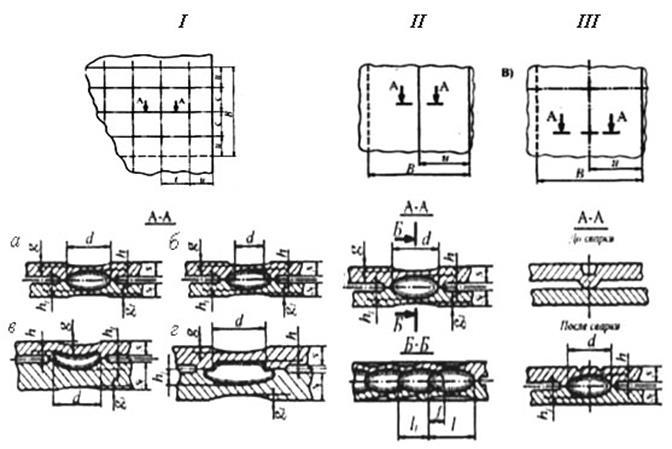

При точечной, шовной и рельефной сварке в понятие «оптимальные размеры соединения» входит несколько измеряемых величин, называемых конструктивными элементам соединения (рис. 3.4). Они стандартизованы по ГОСТ 15878-79 для соединений двух групп — А и Б. Группу устанавливают при проектировании узла в зависимости от требований, предъявляемых к сварной конструкции и исходя из особенностей технологического процесса. Соединения группы А имеют более высокие прочностные характеристики.

Основными конструктивными элементами являются расчетный (минимальный) диаметр ядра (для точечной и рельефной сварки) и ширина литой зоны (для шовной сварки). Их измеряют в плоскости сопряжения деталей и обозначают d для обоих случаев сварки (рис. 3.4, I). Эти размеры устанавливают из условия получения необходимой и стабильной прочности, герметичности шва при минимальной нахлестке. Фактический диаметр в узлах должен быть не меньше указанного ГОСТе.

Рис. 3.4. Конструктивные элементы соединений, выполненные:

I — точечной сваркой: а - неплакированные металлы, б - плакированные металлы, в - детали неравной толщины, г - разноименные детали; II — шовной сваркой; III — рельефной сваркой листов внахлестку

Максимальные размеры ядра ограничивают из-за возможности появления различных дефектов, снижения стойкости электродов, устанавливая верхние пределы на 15…25 % больше минимально допустимых (при толщине деталей s > 0,5 мм). Приближенно при толщине деталей s > 0,5 мм минимальный диаметр литого ядра для соединений группы А можно определить по эмпирической формуле:

d = 2 s + (2…3 мм). (3.1)

Более точные его значения, учитывающие уменьшение отношения

d / s с ростом толщины, описываются формулой

d = 4 s2/3. (3.2)

Другими конструктивными элементами сединений являются величина проплавления, глубина вмятины от электрода, расстояние между центрами соседних точек в ряду (шаг), величина перекрытия литых зон (при шовной сварке), расстояние от центра точки до края нахлестки, между осями соседних рядов точек и др.

Величина проплавления h (h1) в большинстве случаев должна находиться в пределах 20…80 % от толщины детали. Ее измеряют отдельно для каждой детали. Минимальные значения соответствуют проплавлению тонкой детали при сварке деталей неравной толщины. На титановых сплавах верхний предел проплавления увеличивают до 95 %, а на магниевых — наоборот, уменьшают до 70 %.

Глубина вмятины g (gl) не должна превышать 20 % толщины детали, однако при сварке деталей неравной толщины и труднодоступных местах она может достигать 30 %. При микросварке глубина обычно не превышает нескольких процентов. Глухие вмятины ухудшают внешний вид и обычно уменьшают прочность точек.

Минимальное расстояние между центрами соседних точек в ряду или шаг t ш устанавливают из условия незначительного шунтирования тока при сохранении высокой прочности шва.

Величина перекрытия литых зон герметичного шва должна составлять не менее 25 % длины литой зоны (рис. 3.4, II).

Минимальная величина нахлестки В —это наименьшая ширина сопрягаемой части соединяемых деталей без радиуса закругления соседних элементов (стенки, полки). При r < 2s в нахлестку включают не только радиус, но и толщину стенки.

Расстояние от центра точки или оси шва до края нахлестки u должно быть не менее 0,5В. Расстояние между осями соседних рядов с выбирают на 20 % больше, чем t ш.

Абсолютные размеры конструктивных элементов возрастают с увеличением толщины деталей. Некоторые из них (В, h) зависят и от материала; размеры t ш, u, с также косвенно связаны с материалом деталей, так как из конструктивных соображений при изменении В меняют и эти величины. Например, при сварке легированных сталей несколько уменьшают t ш, однако это не связано с меньшим шунтированием тока через соседнюю точку. Действительно, при уменьшении электропроводимости возрастают как сопротивление шунтирующей цепи, так и сопротивление зоны сварки. Условия шунтирования остаются практически постоянными. Величины В, t ш, u, с, кроме того, зависят от соотношения толщины свариваемых деталей: при s/s1 > 2 их увеличивают на 20…30%. Вообще при сварке деталей неравной толщины конструктивные элементы соединения выбирают по более тонкой детали.

Высокий современный технический уровень машин и надежность аппаратуры позволяют в ряде случаев (при s < 3 мм) уменьшать d (на 22…33 %) и получать соединения, которые относят к группе Б. Для сохранения высокой прочности узла увеличивают число точек в ряду, уменьшая t ш. При эксплуатации точки работают равномернее, с меньшей концентрацией напряжений; усталостные трещины несколько локализуются, замедляется их развитие. Из-за уменьшения В снижается масса соединений. Однако возрастают требования к точности изготовления деталей, сборки, подготовки поверхности, стабильности работы машин.

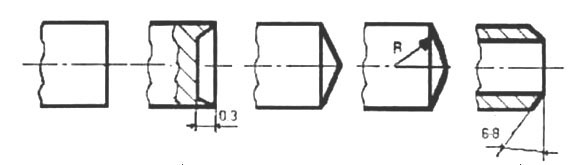

Торцы деталей, подлежащие стыковой сварке, должны быть рационально сконструированы. Во-первых, необходимо создать условия для равномерного нагрева и по возможности одинаковой пластической деформации при осадке (рис. 3.5,рис. 3.6). Во-вторых (особенно при сварке сопротивлением), обеспечить защиту торцов от окисления и облегчить вытеснение окисленного металла из рабочей зоны шва (рис. 3.5).

а б в г д

Рис. 3.5. Форма торцов деталей для сварки сопротивлением:

а — плоская поверхность (требует точной подготовки); б — кольцевой выступ (обеспечивает локальное тепловыделение и ограничивает поступление воздуха к стыку); в…д) — конус или сфера (локализует нагрев)

В-третьих, форма деталей должна обеспечить надежное закрепление их в зажимах сварочной машины и токоподвод вблизи зоны сварки. Форму и размеры сечения торцов заготовок следует выполнять примерно одинаковыми. Различие в диаметрах не должно превышать 15 %, а по толщине — 10 %.

Подготовка деталей к сварке заключается в получении определенной формы торцов, очистке их поверхности и поверхности деталей, правильной установке торцов перед началом сварки. Торцы деталей получают механической резкой на ножницах, пилах, металлорежущих станках, горячей или холодной высадкой на прессах, а также с помощью плазменной и газовой резки с последующим удалением шлака.

Токоподводящие участки деталей и торцов очищают различными механическими способами и травлением.

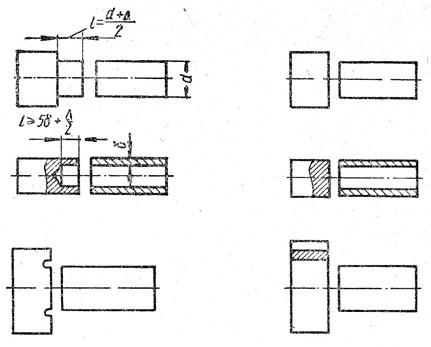

Рис. 3.6. Форма торцов деталей для сварки оплавлением:

а — рациональная, б — нерациональная

(Δсв — суммарное укорочение деталей при сварке)

При сварке сопротивлением (вследствие трудности обновления поверхности) требуется более тщательная установка деталей при сборке, чем при сварке оплавлением. Так, зазор между торцами при сварке сопротивлением не допускается более 0,5 мм. При сварке оплавлением он может быть большим (до 15 % Δопл).

При сварке оплавлением требования к точности обработки поверностей понижены, однако более жесткие требования предъявляются к совпадению площадей сечения заготовок.(Рис. 3.6.)

При сварке развитых сечений требования к качеству сборки, в частности, к взаимной параллельности торцовых поверхностей деталей, ужесточаются.

Дата: 2019-02-02, просмотров: 408.