В.А. Соколов

Технология и оборудование контактной сварки.

Часть 1.

Технологические основы контактной сварки

Учебное пособие

Омск- 2013 г

УДК 621.791.76

ББК 34.641

С 59

Рецензенты:

Кандаев Василий Андреевич, доктор техн. наук, профессор кафедры «Системы передачи информации» ОмГУПС.

Данильцев Николай Николаевич, канд. техн. наук, ведущий специалист по сварочному производству, эксперт Западно - сибирского регионального аттестационного центра НАКС.

Соколов Валерий Алексеевич

Технология и оборудование контактной сварки. Часть 1. Технологические основы контактной сварки: учебное пособие. / В.А. Соколов. - Омск: Изд-во ОмГТУ, 2013.- 103 с.

Аннотация

Рассмотрены основные принципы образования соединений при точечной, шовной и стыковой сварки, особенности процессов нагрева и пластической деформации металла, основных видов дефектов при контактной сварке и способы их устранения, технологические основы контактной сварки различными способами выбор основных параметров сварки.

Учебное пособие предназначено для студентов бакалаврского направления 150700.62 «Машиностроение» с профильной подготовкой «Оборудование и технология сварочного производства», а также студентов специальности 150202 «Оборудование и технология сварочного производства» и специальности 150701 «Проектирование технологических машин и комплексов»

Оглавление

ВВЕДЕНИЕ .......................................................……....................................... …………6

1. ХАРАКТЕРИСТИКА СПОСОБОВ КОНТАКТНОЙ СВАРКИ………..................8

1.1.Контактная точечная сварка …………………...……………………………….9

1.1.1. Сущность способа точечной сварки ………………………………..….9

1.1.2. Основные параметры точечных сварных соединений……………….10

1.1.3. Двусторонняя точечная сварка и ее разновидности ………………....13

1.1.4. Особенности односторонней точечной сварки ………………………14

1.2.Рельефная сварка ……………………………………………………….....17

1.3.Шовная сварка …………………………...…………………….……….....19

1.4.Стыковая сварка ……………………………………………….……….…20

2. ОБРАЗОВАНИЕ СОЕДИНЕНИЙ ПРИ КОНТАКТНОЙ СВАРКЕ……………..22

2.1.Формирования точечного сварного соединения………………………….…..22

2.2.Источники теплоты при сварке …………………………………………….....24

2.3.Сопротивление участка электрод – электрод ……………….………....……..26

2.3.1. Электрическая проводимость зоны сварки ………………………..….26

2.3.2. Контактные сопротивления ………………………………………..…..27

2.3.3. Собственное сопротивления деталей ……...……………………..…...31

2.3.4. Общее электрическое сопротивление зоны сварки……………..…....31

2.4.Температурное поле в зоне формирования соединения …………….............36

2.5.Тепловой баланс в зоне сварки и расчет сварочного тока ………………….37

2.6. Пластическая деформация металла при сварке …………………………….40

2.6.1. Роль пластической деформации ……………………………….……..40

2.6.2. Микропластическая деформация ………………………………..…....41

2.6.3. Объемная пластическая деформация при точечной сварке ……..….41

2.6.4. Особенности пластической деформации при шовной

и рельефной сварке…………………………………………………….43

2.7.Удаление поверхностных пленок ……………...………………….…………44

2.8.Дефекты сварных соединений ……………………………………………….46

2.8.1. Непровары ……………………………………………………………..46

2.8.2. Выплески ………………………….………………………………...…51

2.8.3. Вмятины …………………………………………………………...…...60

2.8.4. Дефекты литой зоны сварного соединения …………………….…....60

2.8.5. Хрупкое соединение ………………………………………….….….....61

2.8.6. Негерметичность ………………………..…………………….……….61

2.8.7. Снижение коррозионной стойкости соединений ……………………62

2.8.8. Изменения структуры металла сварного соединения …………….…62

2.8.9. Дефекты рельефной сварки …………………………………………...63

2.8.10. Дефекты при стыковой сварке ………………………………………64

2.9.Исправление дефектов контактной сварки ………………….…………….…65

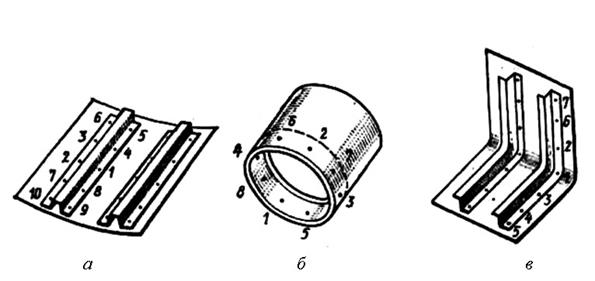

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ ……………66

3.1.Выбор способа сварки …………………………………………………..…..66

3.2.Выбор рациональной конструкции соединений ……………………...…..69

3.3.Общая схема технологического процесса ……...…………………….……73

3.3.1. Изготовление деталей ………..………………...………….…….…..73

3.3.2. Подготовка поверхности …..………………………………….…….73

3.3.3. Сборка ………………………..……………………………………....77

3.3.4. Прихватка …….…………………………………….……………..…78

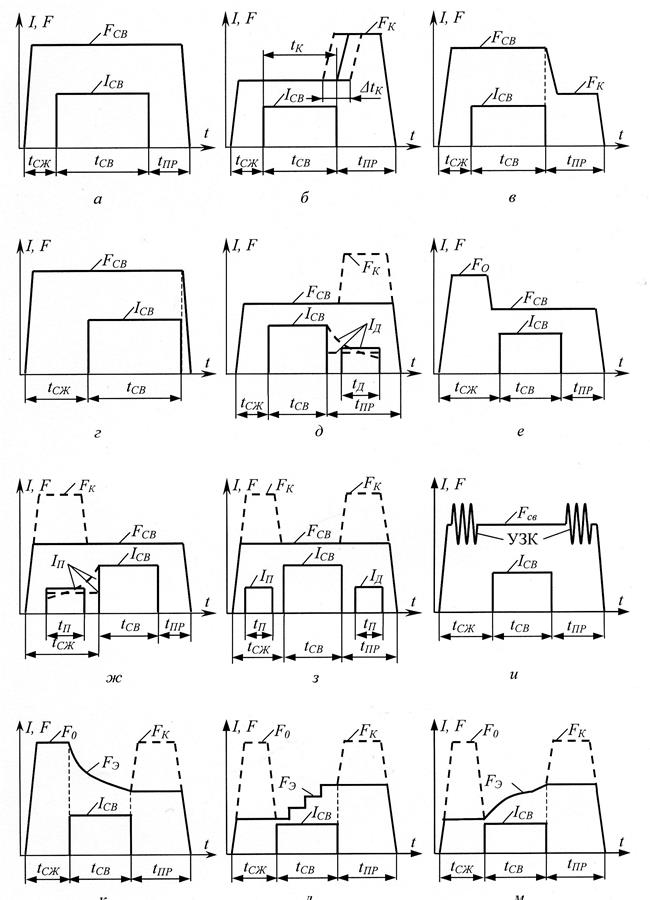

3.4.Традиционные циклы контактной точечной сварки…….……………..…79

3.5.Параметры режимов контактной сварки ……………………………...…...82

3.6.Особенности контактной сварки различных соединений ………………...87

3.6.1. Сварка деталей малой толщины ……………………………………87

3.6.2. Сварка деталей большой толщины …………………….………......89

3.6.3. Сварка пакета из трех и более деталей ……………….………...….89

3.6.4. Сварка деталей неравной толщины ………………..………......…..90

3.6.5. Сварка деталей из разноименных материалов..……………...........92

3.7.Технология стыковой сварки ……………………………………..……......93

3.7.1. Выбор способа сварки, подготовка деталей к сварке ……..……...93

3.7.2. Технология сварки различных металлов и узлов ……………....…95

3.7.3. Доводочные операции после стыковой сварки ……………….....100

ЗАКЛЮЧЕНИЕ………………………………………………………………………101

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА …………………………………..… …........102

ВВЕДЕНИЕ

Контактная сварка как один из способов получения неразъемных соединений известна с конца прошлого века. В 1887г. выдающийся русский инженер-изобретатель Н. Н. Бенардос запатентовал точечную сварку. Несколько позже Томсон (США) изобрел стыковую сварку сопротивлением. Стыковая сварка оплавлением была предложена в 1903 г. Широкое использование контактной сварки в нашей стране началось в 30-х годах после создания индустриальной базы.

Область применения контактной сварки чрезвычайно широка — от крупногабаритных строительных конструкций, изделий машиностроения и космических аппаратов до миниатюрных полупроводниковых устройств и пленочных микросхем. По имеющимся данным, в настоящее время около 30 % всех сварных соединений выполняют различными способами контактной сварки. Среди механизированных и автоматизированных способов сварки контактная сварка занимает первое место.

Контактной сваркой можно успешно соединять практически все известные конструкционные материалы — низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния и титана и др.

Точечная сварка — наиболее распространенный способ, на долю которого приходится около 80 % всех соединений, выполняемых контактной сваркой. Этот способ сварки широко используют в автомобиле- и вагоностроении, строительстве, радиоэлектронике и т. д. Например, в конструкциях современных лайнеров насчитывается несколько миллионов сварных точек, легковых автомобилей — до 5000 точек. Диапазон свариваемых толщин — от нескольких микрометров до 10…30 мм. Точечной сваркой соединяются элементы жесткостей и крепежные детали с листами, тонкостенными оболочками и панелями.

Стыковую сварку сопротивлением используют весьма ограниченно, так как не удается обеспечить равномерный нагрев стыка и получить соединение по всей поверхности контакта из-за трудностей удаления оксидных пленок. Этот способ применяют в основном при соединении проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений.

Стыковую сварку оплавлением успешно используют при соединении трубопроводов, железнодорожных рельсов (бесстыковые пути) в стационарных и полевых условиях, длинномерных заготовок, ободьев автомобильных колес из различных конструкционных сталей и сплавов, латуни и цветных металлов и др. Стыковая сварка оплавлением обеспечивает экономию легированной стали при производстве режущего инструмента. Например, рабочая часть сверла из инструментальной стали сваривается с хвостовой частью из обычной стали.

Доля стыковой сварки, преимущественно сварки оплавлением, составляет около 10 % общего объема применения контактной сварки.

Шовная сварка по объему применения занимает третье место (около 7 %) и используется при изготовлении различных герметичных емкостей, например, топливных баков автомобилей и летательных аппаратов, баков стиральных машин и шкафов холодильников, плоских отопительных радиаторов и т. п. Кроме того, шовная сварка обеспечивает получение прочноплотных швов при производстве чувствительных элементов в приборостроении. Скорость сварки может достигать на отдельных установках 10 м/мин, а плотность соединений обеспечивает высокую надежность работы сварных конструкций в условиях очень низкого вакуума или весьма больших давлений рабочей среды.

Рельефная сварка — наименее распространенный способ контактной сварки (объем применения около 3 %), используется для крепления кронштейнов к листовым деталям, например, скобы к капоту автомобиля, петли для навески дверей к кабине и т. д., для соединения крепежных деталей — болтов, гаек и шпилек, крепления проволоки к тонким деталям в радиоэлектронике и др. Рельефная сварка по непрерывным рельефам также дает возможность получать герметичные соединения, в частности, крышки с основанием полупроводниковых элементов или интегральных схем.

В настоящее время контактная сварка — один из ведущих способов неразъемного соединения деталей в различных отраслях техники. Она отличается очень высокой степенью механизации, роботизации, автоматизации и, как следствие, высокой производительностью. Благодаря совершенствованию технологического процесса и модернизации оборудования области ее использования непрерывно расширяются.

В настоящем учебном пособии рассмотрены вопросы теории и технологии контактной сварки металлов. Описаны основные процессы образования сварного соединения, общие схемы технологических процессов, выбор рациональных циклов сварки и правила назначения технологических параметров режимов сварки.

Контактная точечная

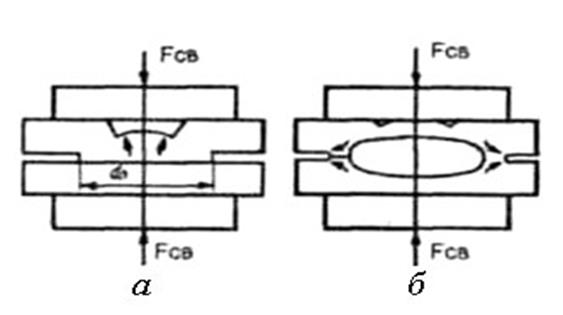

Рис. 1.1. Схемы способов точечной сварки

а) – двусторонняя сварка; б) – односторонняя сварка

Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Нагрев при точечной сварке проводят импульсами переменного тока промышленной частоты 50 Гц (реже повышенной частоты 1000 Гц), а также импульсами постоянного или униполярного тока.

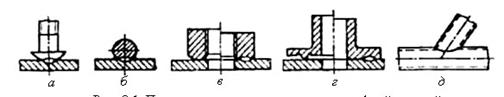

По способу подвода тока к свариваемым деталям различают:

- двустороннюю точечную сварку;

- одностороннюю точечную сварку.

При двусторонней точечной сварке электроды подводят к каждой из деталей 1 и весь сварочный ток от источника проходит через зону формирования точечного сварного соединения.

Особенностью односторонней точечной сварки является то, что при ее осуществлении электроды 2 подводят только к одной из деталей (например, верхней, рис. 1.1, б) и часть сварочного тока от источника проходит по верхней детали минуя зоны формирования точечных сварных соединений (ток шунтируется через верхнюю деталь). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры.

Чаще всего за цикл сварки получают одну точку (одноточечная сварка) и реже одновременно две (см. рис. 1.1, б) и более точек (многоточечная сварка, которая осуществляется в основном специализированными сварочными машинами в условиях массового производства).

Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят под нахлестку для повышения прочности и коррозионной стойкости соединений.

В практике наиболее распространена двусторонняя точечная сварка, а одностороння точечная сварка применяется реже, в основном, в массовом производстве.

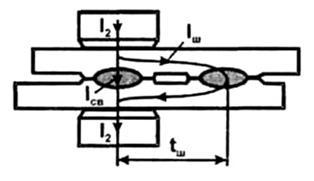

Рис.1.6. Схема односторонней контактной сварки

Существенный недостаток односторонней точечной сварки — бесполезное шунтирование тока (Iш) через верхнюю деталь. Это, в частности, затрудняет сварку деталей из сплавов с высокой электропроводимостью, вызывает нагрев и деформацию верхней детали, искажает электрическое и тепловое поле в приэлектродной области. При малом расстоянии между электродами tш это может вызывать наружные выплески из-за искажения формы ядра (см. изотерму плавления на рис. 1.6). Ток шунтирования снижается при увеличении удельного электрического сопротивления ρ0 свариваемого материала деталей, шага между точками tш, уменьшении отношения толщин деталей sl/s2 и ρ0 токоведущей подкладки. Действительно, Iш зависит от отношения Zш, Zн.д. и Zт.п. Увеличение Iш вызывает рост потребляемой электрической мощности и в ряде случаев создает сложности при конструировании сварных узлов.

Частично уменьшить Iш, устранить искажение температурного поля и повысить стойкость электродов удается, применяя двух импульсный режим сварки с подогревом. Первый импульс увеличивает Zш, а второй формирует соединения при малом tш.

Одностороннюю сварку без подкладки применяют реже, главным образом на узлах высокой жесткости, способных воспринимать без продавливания сварочное усилие FCB. Используют жесткие режимы. Однако большая величина Iш мешает достижению устойчивых результатов.

Схемы односторонней точечной и шовной сварки чаще всего применяют в специальных многоточечных (автомобилестроение) и многошовных (холодильники) машинах, где односторонний доступ и малый вторичный контур удобны для компоновки электродов и стабилизации качества соединений. Нередко одностороннюю сварку используют для прихватки тонкостенных деталей.

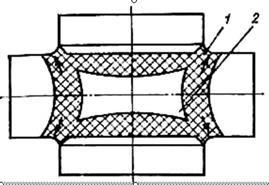

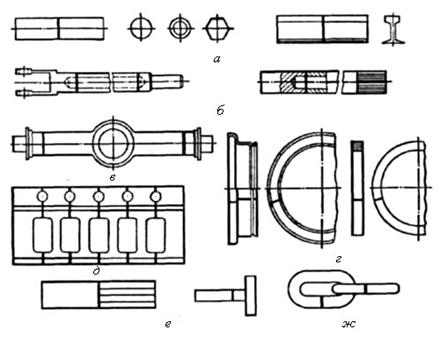

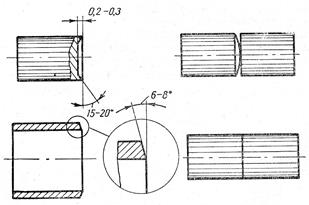

Рельефная сварка

Рельефная сварка — одна из разновидностей точечной сварки. При этом на поверхности одной из деталей 1, которые при сварке сжимают электродами 2, предварительно формируют выступ — рельеф 5 (рис. 1.7), ограничивающий начальную площадь контакта деталей, в результате чего при сварке в этой зоне повышаются плотность тока и скорость тепловыделения.

Рис 1.7. Схема рельефной сварки

При протекании от источника 3 сварочного тока рельеф нагревается и постепенно деформируется. На определенной стадии процесса сварки формируется ядро 4, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы, например, в виде кольца. После прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

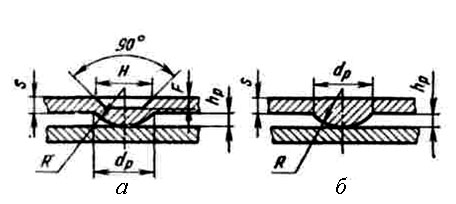

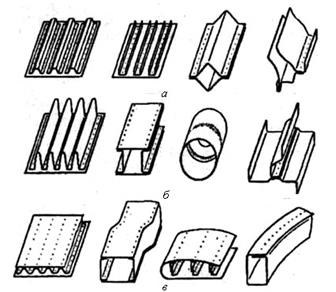

При рельефной сварке расположение точек определяется выступами (рельефами), сделанными в одной из деталей одновременно с ее изготовлением (вырубкой, высадкой, штамповкой). Если детали разнотолщинные, из разноименных сплавов, рельефы формируют на более толстой детали или из более прочного сплава. При сварке листовых конструкций из сталей и титановых сплавов обычно применяют рельефы, приведенные на рис. 1.8, а.

Рис. 1.8. типичные формы рельефа

Для сплавов с малой жаропрочностью (например, алюминиевых) применяют рельефы, показанные на рис. 1.8, б. Размеры рельефов, а также диаметр ядра расплавленного металла dя и величина нахлестки В приведены в таблице 1.2. Вместо электродов применяют токопроводящие (из медных сплавов) основания, выполненные по форме поверхности свариваемых деталей. Часто в местах расположения рельефов в основания устанавливают сменные электродные вставки с плоской рабочей поверхностью и внутренним водяным охлаждением. За один цикл сварки происходит одновременное образование всех точек. Основания укрепляют на токоподводящих (контактных) плитах неподвижной нижней консоли (столе) и верхней подвижной головки машины.

В результате радиально направленной интенсивной пластической деформации в области сварочного контакта (которая в 10…15 раз больше, чем при точечной) идут процессы обновления поверхности и схватывания с образованием связей в твердом состоянии. Во второй половине цикла сварки образуется зона взаимного расплавления деталей. Соединение при рельефной сварке может возникать и без расплавления (что особенно характерно для сталей, титановых сплавов). Однако литая зона стабилизирует прочность соединений, особенно при сварке коррозионно-стойких и жаропрочных сталей и сплавов, а также облегчает последующий контроль.

Таблица 1.2

Некоторые рекомендуемые конструктивные элементы

рельефных соединений, мм (см. рис. 1.8, а)

| s | dp | hр | R | F | H | B* | d* |

| 0,6…0,7 | 3 | 0,7 | 1,25 | 1 | 2,6 | 6 | 3,3 |

| 1…1,3 | 3,75 | 0,9 | 1,6 | 1,25 | 3,45 | 10 | 5 |

| 1,8…2,2 | 4,75 | 1,12 | 2 | 1,6 | 4,6 | 14 | 7 |

| * По ГОСТ 15878 - 79, группа А. | |||||||

При сварке алюминиевых и других сплавов, обладающих сравнительно малой прочностью, штампованные рельефы быстро сминаются на большей части своей высоты еще до включения тока. Так происходит, например, на термически неупрочняемых алюминиевых сплавах. Лучшие результаты получают на рельефах, создаваемых высадкой с формированием литой зоны.

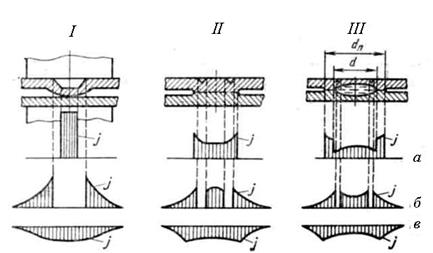

Формирование соединений при рельефной сварке происходит следующим образом (рис. 1.9).

Рис. 1.9. Характер изменения зоны сварки и эпюры плотности тока на различных этапах ( I … III ) формирования рельефного соединения:

а — плотность тока в контакте рельеф - деталь; б — то же, в контакте верхний электрод-деталь; в — то же, в контакте нижний электрод - деталь

В начале процесса сварки, на этапе I плотность тока j в контакте деталь - деталь оказывается достаточно высокой вследствие небольшой площади контактов рельеф - деталь (рис. 1.9, а). На этапе II интенсифицируются пластические радиальные деформации металла рельефов. Преимущественное направление течения металла — вдоль плоскости внутреннего контакта и в направлении впадины рельефа.

На этапе III возникает и развивается зона взаимного расплавления деталей диаметром d. Плотность тока в сварочном контакте уменьшается из-за увеличения диаметра уплотняющего пояска dп и к концу цикла становится близкой к процессу точечной сварки.

Также поэтапно изменяется (по форме и уровню) плотность тока в контакте электрод - деталь (рис. 1.9, а). В связи с развитой плоской поверхностью электродов и деталей она всегда ниже, чем при точечной сварке. Соответственно возрастает стойкость электродов.

В течение времени примерно 0,5tсв зазор между деталями захлопывается и электроды сближаются. Затем по мере возникновения и развития расплавленной зоны электроды начинают раздвигаться. В соответствии с увеличивающимся диаметром литого ядра возрастает прочность точек на срез Fср. Прочность точек уже относительно высока при t < 0,5 tсв, когда расплавленная зона еще не возникает; это свидетельствует о достаточно большой эффективности сварки в твердом состоянии. Однако по мере роста диаметра литого ядра увеличивается как прочность, так и устойчивость механических характеристик.

При выборе режимов сварки исходят из необходимости усиленной пластической деформации металла зоны сварки, предупреждения вероятности внутреннего выплеска (в момент включения сварочного тока), увеличения Iсв и Fсв пропорционально числу одновременно свариваемых точек, равномерного нагрева и деформации рельефов, а также из целесообразности формирования зоны взаимного расплавления. Для выполнения этих требований рекомендуют прикладывать постоянное повышенное усилие сжатия ( см. циклограмму на рис. 1.4, б) Режим сварки должен быть средней жесткости, так как слишком жесткий режим сопровождается выплесками и большими зазорами между деталями, а при мягком режиме может преждевременно деформироваться рельеф и не образоваться литое ядро. Установленный режим должен обеспечивать оптимальное время существования выступа (табл. 1.3).

Таблица 1.3

Режимы рельефной одноточечной сварки низкоуглеродистой стали (2+2 мм)

| S,мм | d, мм | Iсв, кА | tсв, с | Fсв, кН |

| 0,8 1 2 | 4 4,5 7 | 6…7 7…8 11…12 | 0,12 0,2 0,5 | 0,9…1 3 1,2…1 |

Рельефная сварка увеличивает производительность (одновременная постановка группы точек, соединение по всему контуру), уменьшает величину нахлестки и массу узлов (из-за ограничения области разогрева и пластической деформации), повышает стойкость электродов (вследствие увеличенных размеров их рабочей поверхности), устраняет необходимость в такой трудоемкой технологической операции, как разметка.

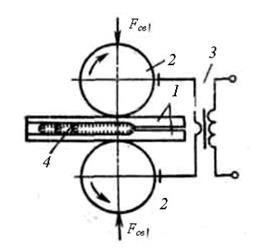

Шовная сварка

Шовная сварка — способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек (рис. 1.10).

Рис. 1.10. Схема шовной сварки

Подвод тока от источника 3 и перемещение деталей 1 осуществляют с помощью вращающихся дисковых электродов — роликов 3. Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов. В зависимости от того, вращаются ролики непрерывно при сварке шва или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку. Шаговая сварка отличается относительно небольшой производительностью, однако при этой сварке уменьшаются скорость износа рабочей поверхности роликов и вероятность образования дефектов шва (трещин, раковин) по сравнению с непрерывной сваркой, когда прохождение сварочного тока и кристаллизация литого ядра осуществляются при вращающихся роликах.

Размеры конструктивных элементов соединений при шовной сварке такие же, как и при точечной (см. рис. 1.3 и табл. 1.1).

Стыковая сварка

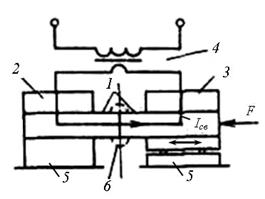

Стыковая сварка — это способ контактной сварки, при котором детали 1 (рис. 1.11) соединяются по всей площади касания (по всему торцевому сечению).

Рис.1.11. Схема стыковой сварки

Свариваемые детали 1 закрепляют в токоподводящих зажимах (губках) 2 и 3, соединенных с источником тока 4. Один из зажимов, например зажим 2, неподвижно закреплен на корпусе 5 машины для стыковой сварки. Другой же зажим 3 подвижный. Он закреплен на корпусе 5 сварочной машины с возможностью осевого перемещения и соединен с приводом усилия сжатия машины F.

По степени и механизму нагрева металла торцов деталей 1 различают стыковую сварку сопротивлением и оплавлением.

При стыковой сварке сопротивлением детали 1 предварительно сжимают усилием Fсв и включают в сеть сварочный трансформатор 4. По деталям протекает сварочный ток Iсв, в результате чего происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления (0,8…0,9 Тпл). Затем, при достижении заданной температуры торцов деталей, сварочный ток Iсв выключают и резко увеличивают усилие сжатия деталей до величины, которую называют усилием осадки Fос. Под действием усилия осадки Fос детали в стыке пластически деформируются. При этом из зоны сварки вследствие радиального течения металла частично выдавливаются поверхностные пленки, формируется физический контакт чистых металлических поверхностей и образуется сварное соединение.

При стыковой сварке оплавлением свариваемые детали 1 закрепляют в токоподводящих зажимах 2 и 3 с зазором между их свариваемыми торцевыми поверхностями. В процессе сварки вначале на детали 2 и 3 подают напряжение от сварочного трансформатора 4, а затем их сближают с относительно небольшой скоростью, которую называют скоростью оплавления vопл. При соприкосновении поверхностей деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается, расплавляется, образуя жидкие перемычки, которые взрывообразно разрушаются вследствие перегрева и с большой скоростью выбрасываются из свариваемого стыка в виде брызг. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов — перемычек расплавленного металла, т. е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла.

В процессе оплавления усилие сжатия деталей Fопл относительно небольшое и определяется давлением паров металла в свариваемом стыке.

В момент, когда температура металла деталей вблизи стыка достигает значений близких к температуре плавления (0,8…0,9 Тпл) резко увеличивают скорость сближения деталей и усилие сжатия деталей увеличивают до величины, которую называют усилием осадки Fос. Сварочный ток Iсв выключают сразу после начала осадки деталей.

Под действием усилия осадки Fос торцы деталей в стыке смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение — грат 6 (на рис. 1.11 показан штриховой линией). При этом вследствие радиального течения металла формируется физический контакт чистых металлических поверхностей и образуется сварное соединение.

Стыковую сварку как сопротивлением, так и оплавлением относят по состоянию металла в зоне сварки к сварке в твердом состоянии, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соединение при сварке оплавлением формируется в твердожидкой фазе.

Образование соединений при КОНТАКТНОЙ сварке

2.1. Общая схема формирования точечного сварного соединения

В общем случае для формирования сварных соединении деталей, в том числе и при контактной точечной сварке, необходимо образование физического контакта между соединяемыми их поверхностями, химических связей в нем и развитие релаксационных процессов в объемах металла зоны сварки. В каждой элементарной точке эти процессы идут последовательно, а по отношению ко всей соединяемой поверхности могут протекать одновременно. При КТС их зарождение и развитие обеспечивается комплексным тепловым и силовым воздействием на металл зоны формирования соединения.

Термодеформационные процессы, протекающие в зоне формирования точечного сварного соединения, в соответствии со значимостью их влияния на конечный результат сварки принято условно разделять на основные процессы и процессы сопутствующие.

К основным термодеформационным процессам относят процессы, без протекания которых формирование точечного сварного соединения в принципе невозможно. К ним относят, в частности, следующие:

- нагрев и расплавление металла проходящим током;

- образование общей зоны расплавленного металла (ядра) и его кристаллизацию на последней стадии формирования соединений;

- микроскопические деформации металла в контактах и макроскопические в зоне формирования соединения.

К сопутствующим термодеформационным процессам сварки относят процессы, которые не только не обязательны для формирования сварного соединения, но некоторые из них и нежелательны, так как ухудшают условия формирования соединения и конечные результаты сварки. При КТС они являются неизбежным следствием протекания в зоне сварки процессов основных. В частности, к сопутствующим процессам относят следующие:

- дилатацию металла в зоне формирования соединений;

- перемешивание металла в ядре и удаление окисных пленок;

- воздействие термодеформационного цикла сварки на свойства металла в зоне сварки и прилегающей к ней области;

- образование остаточных напряжений и деформаций в деталях;

- массоперенос в контактах электрод – деталь.

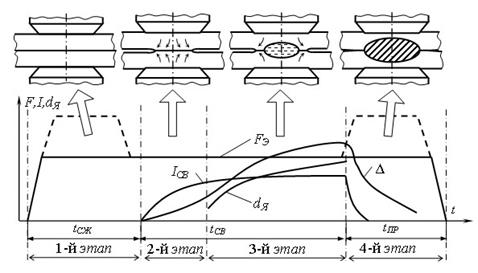

Несмотря на изменение значимости влияния каждого из перечисленных выше основных термодеформационных процессов, в процессе сварки общая схема формирования соединения происходит по единой схеме. Поэтому цикл сварки во временной последовательности условно разделяют на отдельные этапы, в соответствии со значимостью влияния какого-либо из основных факторов в их период. По-видимому, цикл сварки во временной последовательности целесообразно разделить на следующие четыре этапа (рис. 2.1), которые отличаются не только значимостью влияния какого-либо из основных факторов на процесс формирования соединения, но и основными технологическими задачами, выполняемыми сочетанием параметров режима в этот период:

1-й этап — от начала сжатия деталей электродами усилием FЭ до начала импульса тока IСВ;

2-й этап — от начала импульса тока IСВ до начала расплавления металла в контакте деталь – деталь (до начала формирования ядра);

3-й этап — от начала формирования ядра диаметром dЯ в контакте деталь – деталь до окончания импульса сварочного тока IСВ;

4-й этап — от окончания импульса сварочного тока IСВ до снятия усилия FЭ сжатия деталей электродами.

Рис.2.1. Схема основных этапов формирования соединения

На первом этапе сжатие деталей электродами вызывает микропластические деформации в контактах деталь-деталь и электрод-деталь, следствием которых является формирование механических и электрических контактов. Главная задача на этом этапе — это обеспечение стабильности параметров контактов, что является исходным условием устойчивого течения процесса сварки и получения стабильных размеров ядра.

На втором этапе включение тока приводит к нагреву металла в зоне сварки, который интенсифицирует процессы микропластических деформаций, разрушения окисных пленок, формирования механических и электрических контактов. Нагретый металл зоны сварки расширяется, деформируется преимущественно в зазор между деталями, вследствие чего в контакте деталь – деталь образуется рельеф (уплотняющий поясок). Это приводит к расхождению электродов Δ. Динамика увеличения уплотняющего пояска на этом этапе определяет изменение плотности тока в зоне сварки и скорость тепловыделения в ней. Главная задача на этом этапе — это обеспечение оптимальной скорости нагрева металла в зоне сварки.

На третьем этапе происходит расплавление металла в области контакта деталь-деталь, образование ядра и уплотняющего пояска вокруг него, который предотвращает выброс расплавленного металла. По мере прохождения тока продолжается нагрев металла в зоне сварки, ядро растет по диаметру и высоте, происходит перемешивание металла, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Продолжаются процессы теплового расширения металла в зоне сварки и его пластической деформации. Главная задача на этом этапе — это обеспечение оптимальной степени макродеформаций металла в зоне сварки, которая бы обеспечивала оптимальную скорость нагрева металла в зоне сварки и предотвращала выброс расплавленного металла.

На четвёртом этапе происходит охлаждение металла в зоне сварки и его кристаллизация в ядре, параметры которого определяют эксплуатационные свойства точечного сварного соединения. При охлаждении металла уменьшается его объем, вследствие чего возникают остаточные напряжения и деформации. Главная задача на этом этапе — это обеспечение степени макродеформаций металла в зоне сварки, достаточной для компенсации усадки металла.

Для получения следующего соединения цикл через определенную паузу вновь повторяется.

При шовной сварке за счет теплопередачи от предыдущих точек процессы пластической деформации при сварке второй и последующих точек на всех трех этапах облегчаются. Снижается также скорость кристаллизации ядра, что приводит к уменьшению остаточных напряжений.

Обеспечение высокого качества сварки и максимальной производительности процесса для данной толщины, формы и материала изделий определяется правильностью выбранного режима сварки. Режим сварки — это совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием для получения качественного соединения.

Кроме того, качество соединений зависит от техники сварки, формы электродов, качества сборки и подготовки поверхности, сварочного оборудования, системы контроля и от других конструктивно-технологических факторов.

Рис. 2.2. Схемы источников выделения теплоты в зоне сварки

Некоторое количество теплоты (< 10 % от QЭЭ) генерируется в контактах деталь–деталь и электрод–деталь и в областях прилегающим к ним, где, хотя и в относительно короткий период

(~ 0,1tСВ), действуют ее плоские источники. В них генерируется теплота QМГ за счет электрического сопротивления микровыступов rМГ(T), непосредственно образующих контакт, которое в процессе сварки относительно быстро уменьшается вплоть до нулевых значений из-за деформирования (смятия) микровыступов вследствие их разупрочнения при увеличении температуры T. Кроме того, в контактах генерируется теплота за счет электрического сопротивления естественных оксидных пленок QПЛ, а также теплота Пельтье, которая генерируется по границам пленок с металлом или по границам жидкого металла с твердым, или же по границам разнородных металлов.

При приближенных решениях задач технологии КТС, например при определении для конкретных условий сварки ориентировочных значений сварочного тока, теплоту, выделяющуюся в контактах, т. е. Q МГ, Q ПЛ и QПТ, как правило, в расчетах не учитывают, или же учитывают усредненно через различные поправочные коэффициенты.

Основное же количество теплоты, выделяющейся при прохождении сварочного тока, в процессе точечной сварки (> 90 % от общего его количества QЭЭ, выделяющегося за цикл сварки в зоне формирования соединения на участке электрод–электрод) происходит в свариваемых деталях, где действует ее источник, распределенный в объеме металла деталей, проводящем электрический ток.

Линии электрического тока j в свариваемых деталях претерпевают заметные искривления, вследствие чего площадь элементарной силовой трубки тока Δ S меняется в зависимости от ее длины dl. С учетом этого суммарное количество теплоты QД, которое выделяется в деталях на собственно их сопротивлениях rД, может быть определено по закону Джоуля – Ленца. Но и на сопротивления деталей в той или иной степени, влияют много факторов: свойства металлов, форма соединяемых деталей, усилие сжатия, неравномерность нагрева, состояние поверхности и др. Всю совокупность факторов не представляется возможным учесть расчетным путем. Поэтому в технологических расчетах теплоту, выделяющуюся в зоне сварки QЭЭ, в основном определяют как теплоту QД, выделяющуюся только в свариваемых деталях, причем, в большинстве случаев температуру в зоне сварки усредняют и рассчитывают по зависимости:

, (2.1)

, (2.1)

где IСВ — сила сварочного тока.

При определении количества теплоты, выделившейся в зоне сварки, во многих случаях прибегают к экспериментальным данным и упрощенным приближенным расчетам Обычно составляющие электрических сопротивлений рассматривают в условиях холодного (до включения сварочного тока) и горячего (при протекании сварочного тока) состояний контакта. Холодный контакт мало характерен для сварки. Поэтому большое внимание уделяют горячему контакту (на стадии нагрева) и особенно конечному значению его сопротивления, которое при заданных условиях сварки обычно стабилизируется и определяется в основном собственным сопротивлением деталей. В конце цикла нагрева при высоких значениях давлений (250…600 МПа) и температур роль контактных сопротивлений становится незначительной.

Рис. 2.3. Схема электрического сопротивления зоны сварки

а) – распределение сопротивлений; б) – эквивалентная электрическая схема

В общем случае, сопротивление участка электрод-электрод r ЭЭ представляют в виде суммы последовательно соединенных активных сопротивлений собственно деталей r Д1 и r Д2, контакта между ними r ДД, а также контактов между деталями и электродами r ЭД1 и r ЭД2:

.

.

При сварке же деталей равной толщины и из одного и того же материала эту зависимость можно существенно упростить:

. (2.2)

. (2.2)

Для определения общего электрического сопротивления зоны сварки по зависимости (2.2) необходимо определить величину всех ее составляющих для конкретного процесса формирования соединения.

2.3.2. Контактные сопротивления.

Контактные сопротивления — сопротивления, сосредоточенные в узкой области контактов деталь – деталь и электрод – деталь.

Наличие контактных сопротивлений связано с ограниченностью площади электрического контакта из-за неровной поверхности деталей и электродов, а также из-за различных неэлектропроводных поверхностных образований: оксидных и гидрооксидных пленок, адсорбированной влаги, масел, продуктов коррозии, пыли и т. п.

Реальные поверхности деталей всегда имеют микроскопические неровности, поскольку первые образуются не только при механической обработке поверхностей, но даже и при кристаллизационных или рекристаллизационных процессах в металлах. Эти неровности в технологии машиностроения характеризуют шероховатостью и волнистостью.

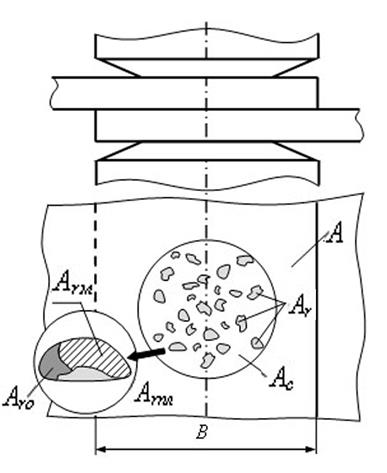

Если бы поверхности деталей были идеально гладкими и плоскими, то контакты между ними существовали бы по всей площади сопрягаемых поверхностей. Эту площадь принято называть "номинальной площадью контакта" и обозначать Аа. Следовательно, при точечной сварке "номинальной площадью контакта" Аа является вся площадь нахлестки (рис. 2.4).

Рис. 2.4. Схема контакта деталь – деталь при их сжатии электродами:

В — ширина нахлестки; Аа — номинальная площадь контакта; Ас — контурная площадь контакта; А r — фактическая площадь контакта; А r м — площадь в единичном фактическом контакте с чистой металлической поверхностью; А r пл — площадь в единичном фактическом контакте, покрытые прозрачными пленками; А r о — площадь в единичном фактическом контакте, покрытые оксидными пленками;

Наличие на поверхностях реальных деталей шероховатости и волнистости приводит к тому, контакт между ними не будет сплошным. Лишь отдельные участки поверхностей воспринимают усилия сжатия. Сумма таких дискретных площадок контакта образует "фактическую площадь контакта", которую принято обозначать А r. Единичные пятна фактического контакта располагаются не равномерно, отдельными областями. Эти области сосредоточения пятен фактических контактов, обведенные контурами в сумме составляют «контурную площадь контакта», которую обозначают Ас. Такая классификация площадей контактов общепринята в технологии машиностроения и сварки.

При контактировании жестких тел контурная площадь контакта определяется в основном геометрическими характеристиками их поверхностей, то есть волнистостью и шероховатостью. При точечной сварке кроме волнистости и шероховатости на контурную площадь контактов оказывает влияние распределение нагрузки и толщина свариваемых деталей вследствие относительно небольшой жесткости последних.

При точечной сварке контурная площадь практически не зависит от площади номинальной, а фактическая площадь составляет всего 1...25 % от контурной площади контакта. Причем, в случае сжатия деталей электродами с плоской рабочей поверхностью пятна единичных микроконтактов распределяются почти равномерно по всей контурной площади. В случае же сжатия деталей электродами со сферической рабочей поверхностью плотность единичных контактов растет к ее периферии.

Реальные поверхности свариваемых деталей (рис. 2.5) всегда покрыты окисной пленкой, состав и толщина которой зависит от рода металла или сплава, от состава, давления и температуры газовой фазы, а так же от продолжительности их воздействия.

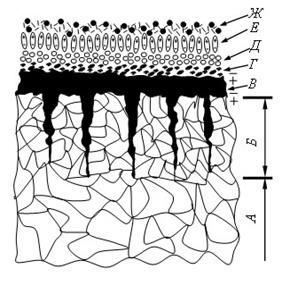

Рис. 2.5. Схема поверхности металла, находящегося на воздухе:

А — глубинный металл, не затронутый пластическими деформациями при обработке поверхности; Б — поверхностный, пластически деформированный слой металла полностью дезориентированных кристаллитов с включениями окислов; В — оксидный слой, характерная полярность внутренних и внешних границ которого, а также полярность наружных слоев металла показаны знаками + и -; Г — слой адсорбированных кислородных анионов и нейтральных молекул воздуха; Д — слой молекул воды; Е — слой жировых молекул; Ж — слой ионизированных пылевых частиц

На поверхности окисных пленок возможно наличие адсорбированных газов, влаги и органических веществ, и прочих наслоений. Последние значительно затрудняет сближение металлических поверхностей, так как вещество граничного слоя при сжатии приобретает упругость твердого тела. Поэтому фактическую площадь даже единичного контакта условно можно разделить на три (см. рис. 2.3). К первой, А r м — относятся участки с металлическим контактом, в которых электрический ток протекает без заметного переходного сопротивления, как это имеет место между кристаллами в компактном металле. Ко второй, А r пл — участки с квазиметаллическим контактом, поверхность которых покрыта тонкой пленкой, легко пропускающей ток благодаря туннельному эффекту или фриттинг эффекту. К третьей же, А r мо— участки, не проводящие ток и покрытые мономолекулярными пленками (окислы, сульфаты и тому подобные), которые практически играют роль изоляторов.

С целью создания наиболее благоприятных условий для формирования электрических контактов перед их сваркой, проводят специальную подготовку поверхностей деталей, например, травление с последующей пассивацией или механическую зачистку. При этом время хранения подготовленных деталей до сварки регламентируют. А непосредственно перед ней контролируют сопротивление участка электрод – электрод.

С увеличением электрических сопротивлений контактов, как правило, уменьшается и стабильность их значений. Большие и не стабильные значения электрических сопротивлений контактов являются основными возмущающими факторами процесса КТС, которые могут приводить не только к отклонениям параметров качества сварных соединений, но и к образованию дефектов типа выплеск или непровар.

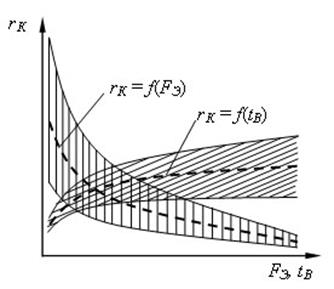

На электрическое сопротивление контактов деталь – деталь и электрод – деталь при точечной сварке наиболее значимо влияют исходное состояние поверхностей деталей и усилие их сжатия (рис. 2.6).

Рис. 2.6. Характерная зависимость электрического сопротивления контактов r К от усилия сжатия электродов F Э и выдержки деталей

Таблица 2.1

Рис. 2.10. Схема к расчету электрического сопротивления деталей

к концу цикла сварки r ЭЭ = 2 r ДК

Тогда искомое сопротивление rЭЭК определяется следующей зависимостью:

. (2.5)

. (2.5)

Удельные электросопротивления деталей ρ1 и ρ2 (см. рис. 2.9) определяют соответственно по температурам Т1 и Т2 для полулистов, прилегающих к электродам и контакту деталь – деталь соответственно. В частности, при сварке деталей из низкоуглеродистых сталей Т1 и Т2 принимают соответственно равными 1200 и 1500 °С, а для алюминиевых сплавов — 450 и 630 °С. Коэффициент kP, учитывающий неравномерность нагрева деталей, для сталей принимают равным ~ 0,85, для алюминиевых и магниевых сплавов — ~ 0,9. При сварке деталей толщиной 0,8…3 мм коэффициент А. С. Гельмана АГ (см. рис. 2.7) принимают равным ~ 0,8.

Значения сопротивлений, рассчитанные по зависимости (2.5), как правило, согласуются с экспериментальными данными, в частности, приведенными в табл. 2.3.

Таким образом, электрическая проводимость зоны сварки, определяемая электрическим сопротивлением свариваемых деталей и контактов электрод – деталь и деталь – деталь, зависит от большого числа технологических факторов точечной сварки и отличается значительной нестабильностью, в первую очередь, из-за нестабильности электрических сопротивлений контактов электрод–деталь и деталь–деталь. Поэтому при приближенных решениях технологических задач КТС проводимость зоны сварки оценивают по электрическому сопротивлению только свариваемых деталей.

Рис. 2.12. Схемы теплопередачи в зоне сварки и распределения в ней температуры для расчета теплового баланса

В данной методике расчета допускают, что вся теплота QЭЭ выделяется в цилиндре, диаметр которого равен диаметру dЭ контакта электрод-деталь. Выделившуюся теплоту QЭЭ условно разделяют на теплоту Q1, которая расходуется на нагрев и плавление металла в выделенном цилиндре (Q1 ≈ 20...30 % от QЭЭ, а также на теплоту Q2, которая отводится в окружающий его металл деталей (Q2 ≈ 20 % от QЭЭ) и теплоту Q3, которая отводится в электроды (Q3 > 50 % от QЭЭ). Относительно очень небольшая часть теплоты QЭЭ отводится с поверхностей деталей радиационной Q4 и конвективной Q5 теплоотдачей. Такое распределение теплоты QЭЭ описывается так называемым «уравнением теплового баланса», которое было предложено еще в 30-х годах прошлого века и используется до настоящего времени в инженерных методиках расчетного определения силы сварочного тока:

. (2.8)

. (2.8)

При расчетах по уравнению теплового баланса (2.8) общего количества теплоты QЭЭ, требуемой для формирования соединения заданных размеров, радиационной Q4 и конвективной Q5 теплоотдачей с поверхностей деталей обычно пренебрегают из-за их относительно малых величин.

Для расчета теплоты в зоне сварки делают ряд допущений. Так, принимают, что средняя температура в цилиндре, диаметром dЭ, который приближенно равен диаметру ядра, и высотой, равной суммарной толщине двух деталей 2 s, принимается равной температуре плавления ТПЛ. Считается, что заметное повышение температуры металла в деталях из-за отвода в них теплоты Q2 наблюдается на расстоянии х2 от границы цилиндра, которое определяется временем сварки tСВ и коэффициентом температуропроводности металла аМ:

.

.

При этом принимается, что средняя температура кольца шириной х2 вокруг цилиндра диаметром dЭ, равна ТПЛ / 4.

Определение потерь тепла в электроды производится аналогичным образом. При этом принимается, что за счет тепла Q3 нагревается до средней температуры, равной ТПЛ / 8, участок электрода длиной

,

,

где аЭ — коэффициент температуропроводности металла электродов.

С учетом сказанного сокращенное уравнение теплового баланса

в развернутом виде описывают обычно следующим выражением:

, (2.9)

, (2.9)

где γМ и γЭ — плотность металла свариваемых деталей и электродов; сМ и сЭ — теплоемкость металла свариваемых деталей и электродов; k1 — коэффициент, который учитывает неравномерность распределения температуры в кольце; k2 — коэффициент, учитывающий влияние на теплоотвод формы рабочей части электродов.

С увеличением времени точечной сварки доля теплоты, отводимой в окружающий металл и электроды, всегда увеличивается, т. е. с увеличением времени сварки всегда уменьшается КПД процесса нагрева.

Количество теплоты QЭЭ, которое требуется для образования точечного сварного соединения заданных размеров, используют в основном для приближенного определения силы сварочного тока IСВ по зависимости, обеспечивающего выделение этой теплоты.

Расчет сварочного тока. Сварочный ток рассчитывают по закону Джоуля – Ленца. Зависимость (2.1), при условии осреднения за цикл сварки значений электрического сопротивления в зоне сварки, преобразуют к следующему виду:

, (2.10)

, (2.10)

где Q ЭЭ — общее количество теплоты, затрачиваемой на образование соединения; mr — коэффициент, учитывающий изменение r ЭЭ в процессе сварки.

Для низкоуглеродистых сталей mr ≈ 1, для алюминиевых и магниевых сплавов mr ≈ 1,15, коррозионно-стойких сталей mr ≈ 1,2, сплавов титана mr ≈ 1,4.

Общее количество теплоты, затрачиваемой на образование соединения Q ЭЭ определяется из уравнения теплового баланса по зависимости (2.9), а конечное значение электрического сопротивления деталей — по зависимости (2.5).

Пример. Определить силу тока при точечной сварке листов из низкоуглеродистой стали толщиной 4 мм электродами с диаметром рабочей поверхности 12 мм и временем сварки 1 с. Температура ликвидуса стали 1500 °С, теплоемкость с для стали 0,67 КДж/(кг×К), меди – 0,38 КДж/(кг×К), плотность γ для стали равна 7800 кг/м3, меди – 8900 кг/м3, коэффициент температуропроводности ам для стали равен 9×10-6 м2/с, меди – 8×10-5 м2/с. Электрическое сопротивление деталей к концу процесса сварки r ДК ≈ 58 мкОм.

Значения экспериментальных коэффициентов примем: k1 = 0,8;

k2 = 1,5. Вычислим значения x 2 и x 3 :

,

,  .

.

Вычислим значение Q ЭЭ по зависимости (2.9):

кДж.

кДж.

Тогда искомая сила сварочного тока по зависимости (2.10) будет равна:

кА.

кА.

Рис. 2.13. Характер пластической деформации при точечной сварке

Наибольшие значения σz) отмечаются вблизи оси z, где напряженное состояние близко к всестороннему сжатию. Наименьшее значение σz) и соответственно σд — на периферии контактов и особенно на границе контакта деталь - деталь. Это объясняется наличием зазора между деталями, в который относительно свободно течет деформируемый металл.

Наибольшая степень пластической деформации (εz, εθ и εr) отмечается в области пояска (z = 0). Так, на рис. 2.13 приведено распределение εz, и εr (сечение II — II), которое показывает, что по оси z происходит деформация укорочения, а по оси r — деформация удлинения. Например, при точечной сварке двух деталей из алюминиевых сплавов толщиной 2 + 2 мм

εz шах ≈ 20 %, а εr шах ≈ 15 %. Вблизи поверхностей деталей εz, εr и εθ практически равны нулю.

Тепловое расширение металла в области контакта деталь - деталь — основная причина образования зазора, в который происходит пластическое вытеснение части нагретого металла.

До расплавления снижение σд и избыток металла за счет дилатометрического эффекта компенсируются небольшим раздвиганием электродов, а также вытеснением части металла в зазор, что обеспечивает во внутреннем контакте рельеф, ограничивающий растекание сварочного тока.

При расплавлении в замкнутом объеме резко увеличивается объем металла ядра, возбуждаются электромагнитные силы (последние составляют ~5 % Fcв); в результате возникает гидростатическое давление (ря), определяемое общим балансом напряжений в зоне сварки. Дилатометрический эффект и общее снижение од компенсируются раздвиганием электродов и дальнейшим вытеснением в зазор деформируемого металла. Это способствует образованию не только рельефа, ограничивающего растекание сварочного тока, но и герметизацию литого ядра, предохраняя металл от выплеска и контакта с атмосферой.

Сварочное усилие Fcв на стадии плавления должно быть наибольшим, так как оно контролирует устойчивость процесса против образования выплеска. Это усилие возрастает при увеличении σд металла, например, при жестких режимах сварки или при сварке жаропрочных металлов. Оно может быть уменьшено путем предварительного подогрева деталей.

Внутренняя граница металла пояска имеет температуру, близкую к температуре плавления, и низкое значение σд; соответственно температура внешней границы намного ниже, а σд больше. Металл пояска находится в объемно-напряженном состоянии, при этом сжимающие напряжения (σzп) и сила Fп стремятся увеличить зазор между деталями.

Рассмотренный характер объемной деформации приконтактной области I — I (см. рис. 2.13) деталей вызывает «оседание» верхних слоев металла и образование вмятины от электрода на поверхности. Скорость этого оседания и размеры вмятины резко возрастают при образовании внутреннего выплеска.

Рис. 2.14. Направление пластической деформации при нагреве целой пластины:

1 — зона интенсивной деформации; 2 — расплавленный

При нагреве до плавления целой пластины (рис. 2.14) сопротивление деформации в радиальном направлении весьма велико. Поэтому пластическая деформация проявляется в образовании рельефа на поверхности деталей — в области с наименьшим сопротивлением деформации. При этом увеличивается раздвигание электродов и уменьшаются размеры вмятины на поверхности детали.

При обычной схеме сварки можно предполагать наличие некоторого динамического равновесия между величиной Fcв средним сопротивлением пластической деформации зоны сварки и количеством вытесненного металла в зазор между деталями.

Нарушение такого равновесия приводит или к быстрому росту пластического пояска, снижению плотности тока и замедлению роста литого ядра — устойчивый процесс сварки, или, наоборот, к быстрому росту литого ядра, увеличению давления ря, замедлению роста пояска, разгерметизации расплавленной зоны и конечному выплеску.

Дефекты сварных соединений

Известно, что стабильные свойства соединений, выполняемых точечной и шовной сваркой, могут быть получены только при наличии зоны взаимного расплавления соединяемых деталей. Основными дефектами являются непровар, выплески, вмятины, несплошности зоны сварки (трещины, раковины, поры), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры металла, хрупкость и нарушение герметичности.

Непровары

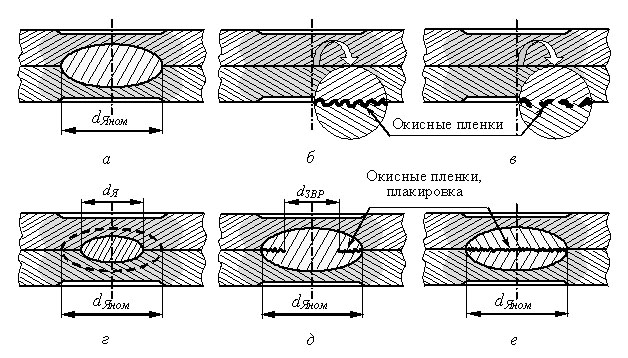

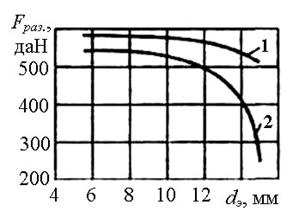

Непровары (рис. 2.19) — это наиболее опасные и трудно выявляемые дефекты точечных сварных соединений, при которых зона взаимного расплавления деталей (при КТС она определяется диаметром этой зоны dЗВР) меньше заданной в чертежах изделия. Зону взаимного расплавления деталей (рис.2.20), которую обычно называют ядром расплавленного металла или просто ядром, в чертежах изделия задают номинальным диаметром ядра dЯ. При нормальном точечном сварном соединении диаметр dЗВР ≈ dЯ (рис. 2.19, а; рис. 2.20, а).

Рис. 2.19. Виды непроваров:

а — нормальное точечное соединение; б — полный непровар (полное отсутствие соединения); в — склейка (образование связей по отдельным микрорельефам); г — частичный непровар (d Я < d Яном — малый размер ядра); д — частичный непровар (d ЗВР < d ЯЗВР min — недостаточный размер зоны взаимного расплавления); е — склейка (полное отсутствие зоны взаимного расплавления)

Кроме того, регламентируется высота ядра hЯ или проплавление деталей А1 и А2.

Непровар, при котором зона взаимного расплавления деталей вообще отсутствует (рис. 2.19, б, 2.20, б), называют полным непроваром. К полным непроварам относятся и наиболее опасные из них, которые называют непроварами типа склейка. В непроварах типа склейка (рис. 2.19, в) соединение образуется в твердой фазе либо по микрорельефам поверхности, либо при полном сохранении оксидной пленки или плакирующего слоя (рис. 2.19, е), которые препятствуют образованию общей зоны расплавленного металла. Непровары, показанные на рис. 2.19, д и е, характерны для сварки деталей из алюминиевых сплавов, которые имеют на поверхности прочные окисные пленки или плакирующий слой из чистого алюминия. Они при КТС не расплавляются либо вследствие высокой температуры плавления, либо высокой тепло- и электропроводности. Образование непроваров этого вида легко предупреждается качественной подготовкой поверхностей деталей перед сваркой, например, стравливанием плакировки или зачисткой деталей непосредственно перед сваркой.

Непровары типа склейка наиболее опасны потому, что их трудно выявить, они могут выдержать на срез иногда относительно большие статические нагрузки, но хрупко разрушаются при небольших нагрузках отрыва и знакопеременных нагрузках.

В большинстве же случаев практики точечной сварки непровары проявляются в виде уменьшения диаметра ядра расплавленного металла меньше минимально допустимого его значения dЯ < dЯ MIN (рис. 2.19, г). Такой непровар называют частичным непроваром. Частичный непровар может образовываться также и при частичном сохранении окисной пленки или плакирующего слоя в объеме ядра в плоскости контакта деталь - деталь (рис. 2.19, д).

Общей для любых условий КТС причиной образования непроваров является уменьшение нагрева металла в зоне формирования соединения, его теплосодержания. Это, как подтверждено практикой точечной сварки, является следствием либо уменьшения тепловыделения в зоне сварки, либо увеличения теплоотвода в электроды, либо комплексного воздействия того и другого факторов, при условии, что время сварки не изменяется, а следовательно стабилен и отвод теплоты из зоны сварки в окружающий ее металл деталей.

Причинами снижения тепловыделения в зоне сварки, которое может приводить к уменьшению размеров ядра вплоть до образования непроваров, может быть уменьшение силы импульса IСВ сварочного тока или его длительности tСВ, увеличение усилия сжатия электродов FЭ, либо одновременного комплексного воздействия сочетаний этих факторов. Это может являться следствием отклонения параметров режимов сварки.

Поэтому, одним из старейших и основных мероприятий, направленных на предупреждение образования непроваров является повышение стабильности параметров сварочного оборудования.

В прошлом, до 70…80-х годов прошлого века, эти причины зачастую и являлись основными причинами образования непроваров из-за ненадежной работы контакторов, несовершенства регуляторов цикла сварки и приводов усилия сжатия машин для точечной сварки. В современных же технологиях точечной сварки эти причины, в силу высокой надежности работы современных регуляторов цикла сварки, прерывателей тока и силовых приводов машин для точечной сварки, отклонения параметров тока и усилия причинами образования непроваров становятся относительно редко.

Рис. 2.20. Сварные соединения деталей из сплава АМг6:

2,0 + 2,0 мм, F СВ = 8,5 кН, t СВ = 0,1 с; а — нормальное соединение при сварке без зазора (I СВ = 39,5 кА); б — полный непровар при сварке с зазором при (I СВ = 43 кА, зазор

δ = 3,5 мм, шаг между точками t = 50 мм, расстояние до кромки нахлестки u = 15 мм)

В большинстве случаев современной практики КТС уменьшение размеров и образование непроваров связано с отклонениями силы сварочного тока, а также параметров тепловыделения и теплоотвода из зоны формирования точечного сварного соединения, которые обусловлены влиянием факторов технологических. Из них наиболее часто встречающимися являются увеличение рабочих поверхностей электродов из-за их износа и завышение уровня объемных пластических деформаций металла в зоне сварки, приводящее к чрезмерно быстрому росту контактов. Их влияние проявляется, как правило, из-за несовершенства или нарушений выбранных технологий подготовки деталей и их сборки под сварку, а также технологических процессов сварки.

Завышение уровня объемных пластических деформаций металла в зоне сварки, приводящее к частичному или полному непровару, может быть следствием увеличения усилия сжатия деталей в месте сварки, что при использовании современного сварочного оборудования может вызываться только нарушениями правил его эксплуатации, встречается относительно редко. Чаще всего является следствием влияния факторов технологических, например, таких как перекос деталей в электродах, который, как правило, является следствием нарушений технологии сварки и легко устраняется, или искривлением их поверхностей в месте сварки.

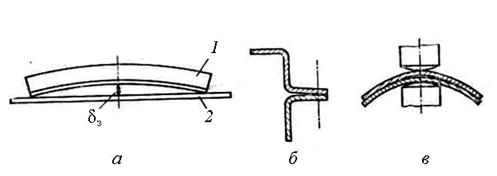

Искривление поверхностей деталей в месте сварки является следствием либо нарушениями технологии их изготовления и сборки перед сваркой, а потому легко устраняется, либо искривлением деталей при их сжатии электродами вследствие наличия зазоров между свариваемыми поверхностями, которые в практике сварки всегда имеют место.

В практике точечной сварки величина зазоров жестко регламентирована (табл. 2.3).

Таблица 2.3

Допускаемые величины зазоров при сборке и прихватке перед

точечной сваркой

| Толщина детали | Длина участка (мм) | ||

| 100 | 200 | 300 | |

| Величина зазоров (мм) | |||

| 0,5≤ s <1 | 0,5 | 1,0 | 5 |

| 1≤ s <1,5 | 0,4 | 0,8 | 1,2 |

| 1,5≤ s <2,5 | 0,3 | 0,6 | 0,9 |

| s > 2,5 | 0,2 | 0,4 | 0,6 |

Ограничение величины зазоров между свариваемыми деталями было введено с целью повышения устойчивости процесса формирования соединений против образования выплесков.

Однако, отрицательное влияние зазоров на процесс формирования точечного сварного соединения не столь однозначно. В частности, при определенных условиях сварки, в первую очередь, при отсутствии регулирования параметров режима сварки, они являются причиной уменьшения размеров ядра вплоть до полного непровара (рис. 2.20, б).

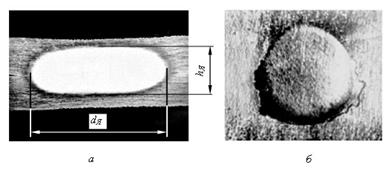

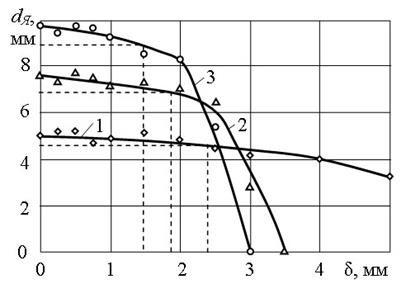

При сварке с увеличением зазора значения размеров ядра всегда уменьшаются вплоть до полного непровара (рис. 2.21). При относительно небольшом увеличении зазора уменьшение диаметра идет монотонно, а после некоторого значения величины зазора и определенном сочетании толщины деталей и расстояния между точками размеры ядра резко уменьшаются. Высота ядра при увеличении зазора вначале уменьшается значительно быстрее его диаметра, при этом уменьшение ее от начальных значений до непровара идет монотонно.

Рис. 2.21. Зависимость диаметра ядра d Я от величины зазора δ при сварке

деталей из сплава МА2-1:

1– s = 1+1 мм, IСВ = 26,0 кА, tСВ = 0.04 с, FСВ = 4,0 кН, t = 30 мм, u = 10 мм; 2 – s = 2+2 мм, IСВ = 34,5 кА, tСВ = 0,08 с, FСВ = 7,0 кН, t = 50 мм, u = 13 мм; 3 – s = 3+3 мм, IСВ = 42,0 кА, tСВ = 0,14 с, FСВ = 9,05 кН, t = 70 мм, u = 15 мм

При этом, на отклонение диаметра dЯ и высоты hЯ ядра значимо влияет не только величина зазора d, а и другие параметры соединений: толщина деталей s, шаг между точками t и расстояние от кромки нахлестки до места сварки и, а также сварочное усилие FЭ. Так, с увеличением d, FЭ и s, а также с уменьшением t и и отклонения dЯ и hЯ увеличиваются. Кроме того, с уменьшением сопротивления пластической деформации металла или жесткости режима сварки отклонения dЯ и hЯ, при той же величине d, также увеличиваются.

Основными причинами, вызывающими уменьшение размеров ядра при наличии зазора, являются изменение условий пластической деформации металла зоны сварки в процессе формирования соединения из-за искривления деталей при их сближении, уменьшения радиуса кривизны соприкасающихся деталей в месте сварки и, вследствие этого, облегчения условий вытеснения металла в зазор. Так, направленное течение металла в зазор, преимущественно вдоль нахлестки, при наличии зазоров хорошо видно после разрушения соединений (рис. 2.20, б), а также на их рентгенограммах (рис. 2.22, б).

Рис. 2.22. Рентгенограммы точечных соединений при наличии зазоров между свариваемыми деталями (АМг6, 2 + 2 мм, I СВ = 49 кА, F СВ = 8.5 кН, t СВ = 0.1 с, t = 50 мм, и = 13 мм):

При сварке часто трудно выдержать зазор в пределах установленного допуска. В этом случае необходимо применять специальные технологические приемы, например, обжатие периферийной зоны соединения, а также корректирование режима по силе сварочного тока и величине усилия сжатия электродов пропорционально величине зазора. Уменьшить деформацию деталей в месте сварки при наличии зазоров можно равномерным распределением зазора между свариваемыми точками, последовательной сваркой от одного края с возможностью перемещения другого в направлении сварки.

Таким образом, основными причинами образования непроваров при точечной сварке являются либо уменьшение тепловыделения в зоне сварки, либо увеличение теплоотвода из нее в электроды, либо одновременное воздействие обоих этих факторов процесса КТС, которое может являться следствием уменьшения электрического сопротивления зоны сварки, вызванного невысоким качеством подготовки поверхностей свариваемых деталей или увеличением микро- и макродеформаций металла в площади контактов электрод – деталь, уменьшением силы импульса сварочного тока или его длительности, а также увеличением теплоотвода в электроды из-за износа их рабочих поверхностей или искривления свариваемых деталей в месте сварки.

Выплески

Выплески — это выброс части расплавленного металла из зоны сварки. Они снижают эксплуатационные свойства сварных изделий и в ряде случаев, например, в авиационном и космическом машиностроении недопустимы. Однако большинство современных традиционных технологий контактной точечной сварки не могут гарантировать их отсутствие. Ниже рассмотрены основные виды выплесков с учетом современных представлений о причинах и механизмах их образования.

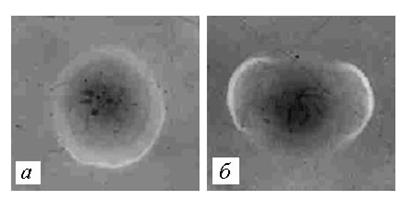

Выплески, по причинам, которые их вызывают, и механизмам их образования можно разделить на виды, показанные на рис 2.23.

Рис. 2.23. Виды выплесков при контактной точечной сварке

Выплески традиционно разделяют на выплески внутренние и выплески наружные, а внутренние и наружные выплески в свою очередь разделяют на начальные и конечные.

Начальные выплески. К начальным выплескам относят выплески, которые образуются в начале процесса нагрева, до расплавления металла в контакте деталь – деталь. Их разделяют на наружные начальные выплески (рис. 2.23, а), в которых расплавленный металл выбрасывается вне деталей из контакта электрод – деталь, и внутренние начальные выплески (рис. 2.23, в), в которых расплавленный металл выбрасывается в зазор между свариваемыми деталями из контакта деталь – деталь.

Механизм образования начальных выплесков, как наружных

(рис. рис. 2.23, а), так и внутренних (рис. рис. 2.23, в) исследован наиболее полно. Общепринятым можно считать то, что основной причиной, вызывающей их образование, является местный (локальный) перегрев металла в контактах электрод – деталь (при наружных выплесках) или деталь – деталь (при внутренних выплесках). Причин этого в реальных условиях КТС может быть несколько.

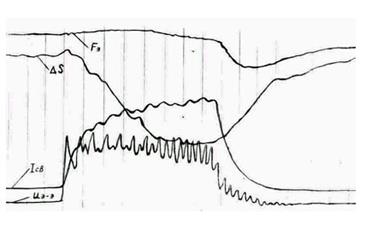

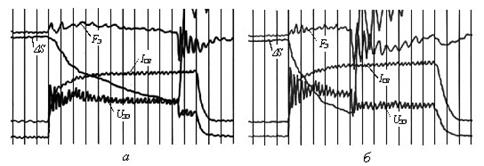

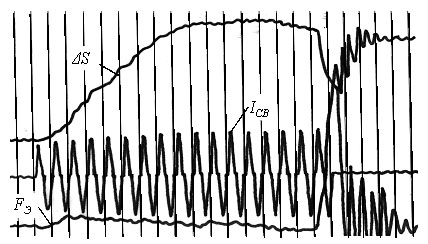

Когда-то вполне обоснованно считалось, что одной из наиболее существенных причин образования начальных выплесков является недостаточная скорость микропластических деформаций шероховатостей в контактах электрод – деталь или деталь – деталь из-за уменьшения усилия сжатия деталей вследствие большой инерционности подвижных частей привода сварочной машины. Однако после того, как на машинах для точечной сварки между приводом усилия и ползуном стали устанавливать пружину, а между ползуном и направляющими стали устанавливать ролики, уменьшающие силы трения и исключающие заклинивание ползуна, эта причина стала несущественной. В современных сварочных машинах усилие сжатия электродов в начале процесса сварки изменяется незначительно (рис. 2.24), а во время импульса сварочного тока, в первой его половине, даже несколько увеличивается (примерно на 2…5 %).

Рис. 2.24. Изменение сварочного тока I СВ , напряжения на участке электрод – электрод U ЭЭ , усилия сжатия электродов F Э t и осевого перемещения верхнего электрода Δ S в процессе точечной сварки без выплесков:

АМг6, 1.5 + 1.5 мм, F Э = 6.2 кН, t СВ = 0.08 c.

В современных технологиях КТС начальные выплески образуются в основном из-за причин технологических. В частности, причиной локального перегрева металла в контактах как электрод – деталь, так и деталь – деталь может быть плохая подготовка поверхностей деталей или загрязнение рабочих поверхностей электродов, что приводит к резкому увеличению электрического сопротивления контактов из-за уменьшения их фактической площади. К увеличению электрического сопротивления контактов и плотности тока в них приводит также уменьшение их площади из-за перекосов электродов или деталей, либо коробления последних. Кроме того, причинами образования такого выплеска также может быть либо чрезмерно быстрое нарастание сварочного тока, либо недостаточная скорость микропластических деформаций шероховатостей в контактах электрод – деталь или деталь – деталь из-за уменьшения усилия сжатия деталей вследствие большой инерционности подвижных частей привода сварочной машины, если мощность машины чрезмерно завышена по отношению к толщине свариваемых деталей, либо одновременное воздействие этих факторов. Очевидно, что образование начальных выплесков больше связано не с техническими проблемами осуществления технологии точечной сварки, а с уровнем культуры производства и состоянием технологической дисциплины. Устранение перечисленных выше причин, как правило, предотвращает образование выплесков этого вида.

Практика точечной сварки как легких сплавов, так и сталей, показывает, что, если начальный диаметр свариваемого контакта (или диаметр уплотняющего пояска dП t в любой момент процесса сварки до начала плавления металла в контакте деталь-деталь) не меньше 2…3 s, где s — толщина деталей, а его электрические параметры находятся в пределах нормы,

т. е. геометрия рабочей части электрода, качество подготовки поверхностей свариваемых деталей и их положение в между электродами соответствуют всем параметрам предусмотренным технологическим процессом сварки, начальные выплески не образуются. В этом случае, основным фактором, отклонение которого может привести к образованию начального выплеска, является усилие сжатия электродов. Поэтому для предотвращения образования начальных выплесков следует обеспечивать как его стабильность в процессе точечной сварки, так и задавать его значение следует не меньше некоторой величины, обеспечивающей получение приемлемых значений площади начального контакта, плотности тока в нем на начальной стадии процесса и, в конечном итоге, отсутствие начальных выплесков в процессе КТС.

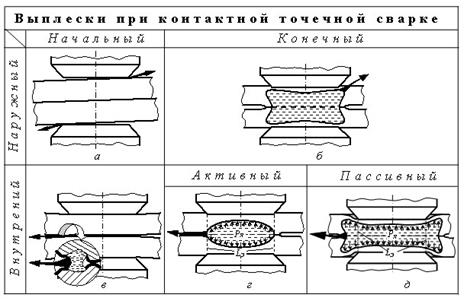

Конечные выплески. В практике точечной сварки до сих пор наиболее часто встречающимися и наиболее трудно устранимыми, являются так называемые конечные выплески (рис. 2.25), которые образуются в период времени от начала плавления металла в свариваемом контакте до окончания импульса сварочного тока или же сразу после его окончания.

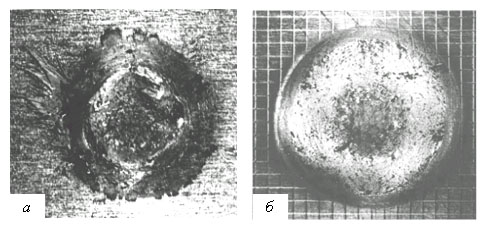

Рис. 2.25. Вид деталей из стали 12Х18Н10Т после точечной сварки с наружным (а) и внутренним (б) конечными выплесками:

а ― при односторонней точечной сварке 1,5+1,5 мм, I СВ = 15,7 кА, F Э = 7,5 кН,

t СВ = 0,24 c, tШ = 20 мм; б ― при двусторонней точечной сварке 2 + 2 мм, I СВ = 11,5 кА, F Э = 9,0 кН, t СВ = 0,26 c;

Их, так же, как и начальные выплески, разделяют на конечные наружные выплески (2.25, а), в которых расплавленный металл выбрасывается из ядра вне деталей через прорванную оболочку над ядром, и конечные внутренние выплески (2.25, б), в которых расплавленный металл выбрасывается в зазор между деталями из свариваемого контакта деталь – деталь.

Конечные наружные выплески образуются в результате прорыва твердого металла над ядром при чрезмерно большом проплавлении деталей и диаметре ядра (рис. 2.23, б). Кроме того, что они снижают прочностные показатели точечного сварного соединения, они еще и ухудшают вид поверхностей свариваемых деталей.

В большей мере они характерны для односторонней контактной точечной сварки (рис. 2.25, а), отличающейся ассимметрией температурного поля. В этом случае детали в наибольшей степени нагреваются в направлении между электродами, в этом же направлении смещаются зоны расплавленного металла и здесь же возникают наружные выплески.

При двусторонней точечной сварке конечные наружные выплески возникают, как правило, только при сварке деталей из титановых сплавов или, что значительно реже, из высоколегированных сталей.

Как при односторонней, так и при двусторонней точечной сварке наружные выплески устраняются технологическими мероприятиями, которые уменьшают проплавление деталей, в частности, уменьшением жесткости режима сварки.

Конечные внутренние выплески (рис. 2.25, б) до сих пор являются основной проблемой при разработке технологии КТС и практической сварке в части обеспечения устойчивости процесса формирования соединения, особенно при сварке изделий ответственного назначения.

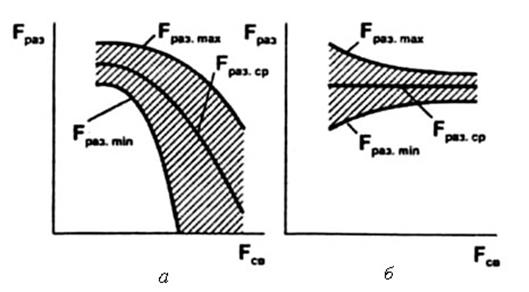

В практике точечной сварки наиболее часто встречается разновидность конечного внутреннего выплеска, который образуется в процессе формирования ядра, в период от начала плавления металла до окончания импульса тока. Как правило, при режимах сварки близких к режимам оптимальным, момент его образования, вызванного неблагоприятным сочетанием случайных возмущающих факторов, находится в районе 2/3 длительности импульса тока.

Раньше образование такого выплеска объяснялось чрезмерно высокими скоростями плавления металла. В результате чего уменьшается ширина уплотняющего пояска и происходит его прорыв расплавленным металлом. Однако, практика сварки показывала, что внутренние конечные выплески образуются и при большой ширине уплотняющего пояска, а также — что они отсутствуют при уменьшенных ее значениях. Очевидно, что объяснение образования конечного выплеска только отклонением тепловых процессов не полностью отражает реальное взаимовлияние факторов, приводящих к выбросу расплавленного металла.

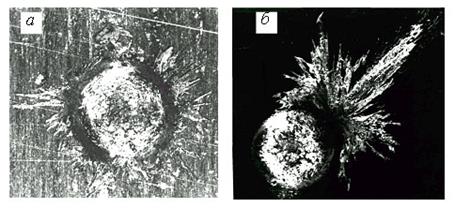

В конечном итоге получила подтверждение точка зрения, что возникновение выплеска не определяется сопротивлением уплотняющего пояска против его «прорыва» (его прочностью), как это считалось ранее. При этом отсутствует какая-либо однозначная зависимость между шириной уплотняющего пояска и склонностью процесса к выплескам. Так (рис. 2.26), при определенных условиях выплески могут возникать и при большой ширине уплотняющего пояска b П (например (рис. 2.26, а), при b П » 2,25 s, где s — толщина деталей) или отсутствовать при относительно небольшой его ширине (например (рис. 2.26, б), при b П » 0,2… 0,3 s.

Рис.2.26. Вид сварных соединений:

а — АМг6, 2 + 2 мм, IСВ = 37 кА, FЭ = 7,0 кН, tСВ = 0,3 c; dЯ = 7,2 мм;

б — МА2-1, 2 + 2 мм, IСВ = 35 кА, FЭ = 5,5 кН, tСВ = 0,2 c; (шаг координатной сетки 0,5 мм)

Получили подтверждения данные о том, что образование выплеска в период от начала плавления металла в контакте деталь-деталь до момента окончания импульса тока, не связано однозначно с шириной уплотняющего пояска, то есть его прочностью против «прорыва» расплавленным металлом, и о том, что образование внутреннего конечного выплеска в этот период в основном связано с раскрытием зазора в уплотняющем пояске, вызванным давлением расплавленного металла в ядре, обусловленным расширением металла при его нагреве и расплавлении.

То, что образование таких выплесков в основном происходит путем раскрытия зазора давлением расплавленного металла в ядре, подтверждается и характером его выброса (рис. 2.27) — одновременным его выбросом по всему контуру уплотняющего пояска (рис. 2.27, а).

Рис. 2.27 Вид сварных соединений деталей из сплава АМг-6 с

внутренним конечным выплеском:

а —1 + 1 мм, I СВ = 29 кА, F Э = 4,25 кН, t СВ = 0,06 c;

б — 2 + 2 мм, I С В = 45 кА, F Э = 8,0 кН, t СВ = 0,08 c.

Конечно, такой выброс металла при конечном выплеске можно получать только на машинах с жестким силовым контуром, деформации которого в процессе КТС незначительны, например, на машинах типа МТР. В большинстве же случаев сварки трудно обеспечить равномерное распределение напряжений по контуру уплотняющего пояска из-за деформаций элементов силовых контуров машин, приводящих к перекосу электродов. В результате, при сварке на машинах типа МТ, деформации силового контура в которых существенны, раскрытие зазора чаще всего происходит в месте, расположенном от контура машины, где сжимающие напряжения в уплотняющем пояске наименьшие, и выброс расплавленного металла как правило локализован в относительно узкой области (рис. 2.27, б).

Отклонения усилия сжатия электродов FЭ t во время импульса тока от установившихся его значений до начала импульса тока, которые происходят из-за инерционности подвижных частей приводов сварочных машин и сил трения в них (см. рис. 2.24), не могут существенно влиять на устойчивость процесса КТС против образования конечных выплесков. Так, при КТС на режимах близких к оптимальным, в первой половине процесса нагрева FЭ t увеличивается всего на 2…7 %, а во второй — уменьшаются на 1…5 % по сравнению с его величиной до начала импульса тока. Таким образом, даже предельные динамические отклонения FЭ на +7…-5 % не могут являться основной причиной образования выплесков, поскольку сварочное усилие сжатия электродов в технологии КТС задают на 15…25 % больше некоторой его величины, называемой критической, при которой выплески образуются регулярно.

Сразу же после выплеска, вследствие выброса значительного объема расплавленного металла, электроды «проседают» в детали и подвижный электрод резко приближается к неподвижному. Из-за этого в силовом контуре машины возникают колебания, в том числе и величины FЭ t, по амплитуде достигающие до -20…-30 % (рис. 2.28). При этом происходит резкое уменьшение падения напряжения на участке электрод – электрод UЭЭ из-за увеличении площадей контактов. Сварочный ток IСВ после выплеска заметно не изменяется.

При сварке на режимах, близким к оптимальным, образование выплесков носит случайный характер, поскольку являются следствием неблагоприятного сочетания нескольких возмущающих факторов процесса КТС. Вместе с тем, в зависимости склонности процесса сварки к образованию выплесков, а также момента их образования, от изменений сварочного тока IСВ и усилия сжатия электродов FЭ t просматривается вполне определенные закономерности. Так, увеличение IСВ (рис. 2.28, а и б), смещают момент образования выплеска к началу процесса КТС. Аналогично на момент образования выплесков влияет и уменьшение усилия сжатия электродов. При некоторых сочетаниях IСВ и FЭ t конечные выплески могут образовываться почти сразу после начала плавления металла (рис. 2.28, б).

Рис. 2.28 Моменты образования выплесков при сварке деталей из сплава АМг6:

2 + 2 мм, F Э = 7,0 кН, t СВ = 0,08 c: а) — I СВ = 37 кА; б) — I СВ = 45 кА.

Такое влияние отклонений IСВ и FЭ t на устойчивость процесса против образования выплесков является типичным для процессов точечной сварки деталей любых толщин из всех конструкционных сталей и сплавов.

Практика точечной сварки легких сплавов и сталей показывает, что конечные выплески «прорывом пояска» не образуются, если при увеличении диаметра ядра до конечного его значения, которое не превышает допускаемых значений, ширина уплотняющего пояска в любой момент роста ядра не меньше 0,2…0,5 толщины деталей.

Такой вид выплесков происходит вследствие раскрытия пояска давлением расплавленного металла в ядре при отклонениях параметров термодеформационных процессов от оптимальных их значений. Для их предотвращения следует снижать жесткость режимов сварки.

Склонность процесса к выплескам сильно зависит от равномерности распределения сжимающих напряжений в площади уплотняющего пояска по его контуру. Кроме деформаций элементов силового контура сварочной машины на равномерность распределения сжимающих напряжений в уплотняющем пояске существенно могут влиять зазоры между свариваемыми деталями. В этом случае, они могут являться причиной образования конечных выплесков.

При сварке с усилием сжатия электродов F Э = 1,2…1,3 F КР, где F КР — критическая величина F Э, при которой регулярно возникают выплески, и величине зазоров d ≤ 2…2,5 мм выплески наблюдаются редко и носят случайный характер. Это объясняется тем, что, как было показано выше, наличие зазоров приводит к уменьшению ядра вплоть до непровара.

Но при сварке деталей с зазорами выплески отсутствуют только в том случае, если режим сварки не регулируется по силе сварочного тока IСВ или времени его протекания tСВ с целью увеличения размеров ядра до заданных значений. Если же при сварке деталей толщиной s > 1 мм и наличии зазора попытаться увеличить dЯ до заданных значений путем повышения IСВ или tСВ, то выплески возникают регулярно. При этом на склонность процесса к выплескам наиболее значимо влияют величина зазора и шаг между точками.

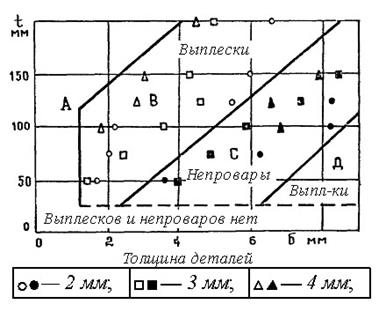

Даже при сварке с зазором для всех толщин деталей существуют сочетания d и t, при которых выплески не наблюдаются (рис. 2.29, зона А), сочетания d и tШ для каждой s, при которых наблюдается повышенная склонность процесса к выплескам (зона В) и непроварам (зона С). При сочетаниях d и t , ограниченных зоной Д, систематически наблюдаются выплески даже при FЭ = 1,2…1,3 FКР. При этом выплеск носит характер оплавления без наличия значительных объемов расплавленного металла. Причиной такого выплеска является "зависание" электродов, т. е. значительное уменьшение усилия сжатия в сварочном контакте.

Рис. 2.29. Устойчивость процесса точечной сварки деталей из сплава АМг6 при различных сочетаниях d , s и t

В этом случае на склонность процесса к выплеску оказывают влияние особенности формирования сварочного контакта при наличии значительных по величине зазоров.