Литейный стержень - элемент формы, предназначенный для образования в отливке отверстия, полости или иного сложного контура. В крупных и сложных литейных формах стержнями часто выполняют каналы литниковой системы. Стержни из песчаной смеси, используемые только один раз, называют разовыми. В ряде случаев (преимущественно при литье в кокили) применяют многократно используемые металлические стержни.

В единичном и отчасти мелкосерийном производствах разовые стержни изготовляют обычно вручную (рис. 2).

Перед изготовлением первого стержня проверяют наличие и исправность отъемных частей стержневого ящика, легкость их извлечения и правильность сборки. Рабочие поверхности деревянного стержневого ящика 2, окрашенные ранее нитролаком, смазывают во избежание прилипания к ним смеси следующим составом: 30% хлористого кальция, 65% воды и 5% ДС-РАС. Чаще для этих целей используют керосин. Для упрочнения выступающих частей стержня в смесь вдавливают стальные крючки 3 или размещают их в стержневом ящике еще до заполнения его. В частично заполненный стержневой смесью ящик вдавливают торцы металлического каркаса 1, предварительно смазанного глинистой суспензией (рис. 2,а). При этом торцы каркаса должны находиться на расстоянии 10-40 мм от рабочих поверхностей стержня.

Каркас в сочетании с крючками является арматурой, повышающей прочность стержня. В мелких по размеру стержнях, а также в стержнях, изготовленных по нагреваемой оснастке, каркасы не применяют.

Для мелких и сложных по форме, а также практически для всех средних (по размерам) стержней из обычных песчаных смесей, подвергаемых тепловой сушке, используют каркасы, изготовленные из различной по диаметру отожженной стальной проволоки.

Для простановки в форму краном или другим грузоподъемным устройством стержень должен иметь от одной до четырех петель (весок). Вески выполняют из толстой стальной проволоки и еще до формовки стержня прикрепляют к каркасу, размещая их в верхней части стержня на 10-20 мм ниже поверхности стержня.

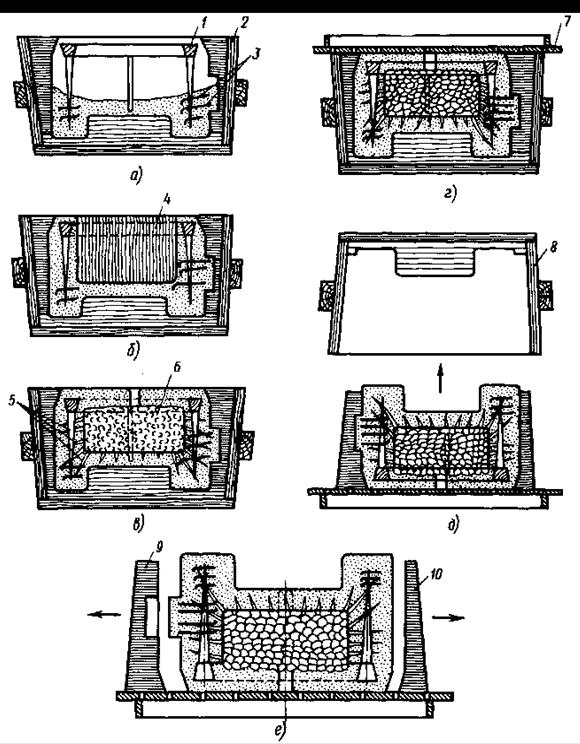

Газопроницаемость средних и крупных стержней часто увеличивают заполнением их пористым материалом. Для образования полости под пористый наполнитель 6 (рис. 2, б) в стержневой ящик устанавливают модель 4, а пространство между стенками ящика и моделью заполняют стержневой смесью, которую затем уплотняют. После этой операции удаляют модель 4 и со стороны образовавшейся полости в направлении к стенкам ящика душником накалывают вентиляционные каналы 5, которые на 10–20 мм не должны доходить до стенок ящика. Далее полученную полость заполняют пористым наполнителем 6, а оставшуюся верхнюю часть ящика заформовывают стержневой смесью (рис. 2, в). Сверху на ящик накладывают сушильную плиту 7 (рис. 2, г), поворачивают ящик вместе с сушильной плитой на 180°, снимают коробку 8 ящика (рис.2, д) и после обстукивания стенок 9 и I 0 (рис. 2, е) их отделяют от стержня. Далее осматривают стержень, исправляют возможные повреждения, отделывают при необходимости поверхность стержня и покрывают его водной или самовысыхающей противопригарной краской, после чего помещают стержень в сушильную печь.

Температура сушки стержней в значительной мере зависит от типа связующего и считается оптимальной для патоки 425-440 К, канифоли – 410–430 К, декстрина и сульфитно-спиртовой барды - 430-450 К, пековой эмульсии – 473-496 К, масляного связующего 470-526 K, глинистых связующих – 570-630 К и т.д. Уменьшение рекомендуемых температур приводит к увеличению продолжительности сушки, увеличение их на 30 и более градусов может привести к выгоранию связующего и разупрочнению (осыпанию), а иногда и разрушению стержня. Продолжительность сушки определяется главным образом массивностью стержня и может колебаться от 1 до 24 ч и более. Высушенный стержень охлаждают и при необходимости исправляют дефекты, после чего зачищают на кондукторах с помощью рифелей. В ряде случаев, чаще всего при производстве стальных отливок, стержни еще раз покрывают противопригарной краской.

Приведенный процесс изготовления стержней связан с сушкой, это процесс длительный и трудоемкий. Поэтому в современной практике стержни часто изготовляют на машинах и автоматизированных комплексах с использованием как обычных, так и различных само- и быстротвердеющих смесей.

Рис. 2. Схема изготовления разового песчаного стержня в неразъемном стержневом ящике с отъемными частями: а - установка в ящик металлического каркаса, б - установка в полость стержня модели и заполнение ящика смесью, в - заполнение полости стержня пористым наполнителем и верхней части смесью, г - наложение на ящик сушильной плиты, д - поворот ящика вместе с сушильной плитой и стержнем на 180° и снятие коробки, е - отделение стенок от стержня;

1 - металлический каркас, 2 - стержневой ящик, 3 - стальные крючки, 4 - модель для образования полости в стержне, 5 -вентиляционные каналы, 6 - пористый наполнитель, 7 - сушильная плита, 8 - коробка стержневого ящика, 9, 10 – боковые отъемные стенки

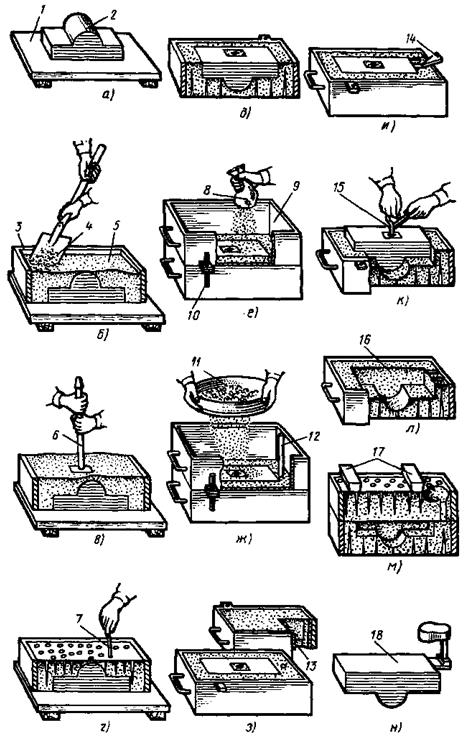

Изготовление литейных форм. Разовые песчаные формы, т.е. формы, используемые для заливки их расплавом только один раз, формуют в основном на машинах или с использованием их, на автоматах, автоматических линиях и комплексах. В отдельных случаях, а также в единичном производстве применяют ручную формовку, которая наиболее полно отражает процесс изготовления разовой литейной формы (рис. 3).

Формовку в парных опоках по неразъемной модели выполняют в такой последовательности:

устанавливают на подмодельный щиток 1 очищенную от смеси покрытую разделительным составом неразъемную модель 2 (рис. 3, a) и опоку 3, представляющую собой жесткую металлическую рамку, предназначенную для уплотнения в ней смеси;

припудривают модель 2 отливки ликоподием или тальком (крупные модели сухим песком) и насыпают в опоку через сито или без него слой (20-50 мм) облицовочной формовочной смеси, а затем лопатой 4 слой (50-80 мм) наполнительной формовочной смеси 5 (рис. 3, б), после чего уплотняют смесь (рис. 3, в) трамбовкой 6 вдоль стенок опоки, переходя в конце уплотнения к ее середине;

оставшийся объем опоки заполняют с избытком наполнительной формовочной смесью, трамбуют ее и срезают излишек смеси;

душником 7 в нижней полуформе в шахматном порядке накалывают вентиляционные каналы (рис. 3,г) так, чтобы они на 10–20 мм не доходили до модели;

нижнюю полуформу вместе с моделью отливки поворачивают на 180° и устанавливают ее на формовочный плац (рис. 3, д);

на нижнюю опоку по штырям 10 устанавливают верхнюю опоку 9, модель отливки припудривают тальком из мешочка 8 (рис. 3, е), а плоскость разъема формы через сито 11 (рис. 3, г) - тонким слоем сухого песка;

устанавливают модель стояка 12, наносят слой облицовочной смеси, формуют верхнюю полуформу аналогично нижней;

в верхней полуформе вырезают литниковую чашу 13 (рис. 3, з), извлекают модель стояка, снимают верхнюю полуформу с нижней, поворачивают ее на 180° и отставляют в сторону;

с плоскости разъема формы щеткой сметают разделительное покрытие и гладилкой 14 прорезают питатели литниковой системы (рис. 3, и); вырезают шлакоуловитель в верхней полуформе;

в модель отливки ввинчивают (или вбивают) подъем 15 и после обстукивания извлекают модель из формы (рис. 3, к);

рабочую полость нижней полуформы (рис. 3, л) при необходимости отделывают, накладывают на нее по штырям верхнюю полуформу, укладывают на собранную форму груз 17 (рис. 3, м) и заливают в нее расплав. На рис. 3,н показана отливка 18 с элементами литниковой системы.

Далее от отливки отделяют элементы литниковой системы, очищают и зачищают ее и после установленного контроля отправляют на склад.

Влажные формы при контакте с расплавом, особенно сталью, бурно выделяют газы и пары влаги, которые могут прорваться через тонкую малопрочную корочку сплава и привести к возникновению в отливке газовых раковин и пор. Кроме того, влажные формы имеют малую прочность, что может стать причиной искажения геометрии отливки, а в ряде случаев привести к неисправимому браку. Поэтому формы для крупных и средних по массе стальных и частично чугунных отливок подвергают полной или поверхностной сушке. Процесс сушки форм аналогичен процессу сушки стержней и практически всегда длителен и энергоемок. В настоящее время разработаны и широко применяются технологические процессы изготовления форм, например, из ЖСС, ХТС, ПСС, в которых процесс сушки исключен.

Рис. 3. Технология изготовления разовой песчаной литейной формы но неразъемной модели в двух парных опоках: а - установка неразъемной модели, б - заполнение нижней опоки формовочной смесью, в - уплотнение формовочной смеси в нижней опоке, г - накалывание вентиляционных каналов, д - поворот нижней половинки формы на 180" и установка ее на плац, е - установка по штырям на нижнюю опоку верхней и нанесение на модель разделительного покрытия, ж - нанесение разделительного покрытия на плоскость разъема формы, з - прорезка в верхней половине формы литниковой чаши и извлечение модели стояка, и - прорезание каналов питателей и шлакоуловителя, к, л - отделка нижней полости формы, м - сборка формы по штырям и наложение на нее груза, н - отливка с элементами литниковой системы;

1 - подмодельный щиток, 2 - неразъемная модель, 3 - опока, 4 - лопата, 5 - формовочная смесь,

6 - трамбовка, 7 - душник, 8 - мешочек с ликоподием, 9 - верхняя опока, 10 - штырь центровочный, 11 - сито, 12 - модель стояка, 13 - полость литниковой чаши, 14 - гладилка, 15 - подъем,

16 - полость нижней половинки формы, 17 - груз, 18 - отливка с элементами литниковой системы

СПЕЦИАЛЬНЫЕ СПОСОБЫ ЛИТЬЯ

Кокильное литье

Кокильное литье – наиболее дешевый среди специальных способов литья. Его главная особенность состоит в многократном использовании металлической формы – кокиля.

Кокиль - металлическая форма с естественным или принудительным охлаждением, заливаемая расплавом металла под действием гравитационных сил.

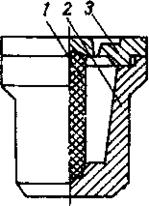

Рис. 4. Металлические формы (кокили) для получения отливок корпуса и диска:

1 – стержень; 2, 3 – части формы

Литье в кокиль является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн.

В процессе литья полость формы заполняют расплавленным металлом (сплавом). После затвердения металла форму раскрывают, извлекают отливку, производят соответствующую подготовку формы (очистку, обдувку, окраску) и вновь заливают ее. Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозийного разрушения, создает в форме определенную газовую атмосферу, воздействует на силу трения между кокилем и отливкой.

Этот способ литья в зависимости от конструкции отливок может применяться в комбинации с металлическими или песчаными стержнями.

Стойкость кокилей, зависящая от ряда технологических факторов, таких, как температура заливки металла, материала кокиля, размеров, массы и конфигурации отливки, является наиболее важным фактором для определения экономичности применения данного способа литья.

Стойкость чугунных кокилей составляет при изготовлении стального литья 50... 500 отливок, чугунного – 400...8000 отливок, литья из цветных сплавов – тысячи и десятки тысяч отливок.

При оценке возможности изготовления отливок в металлических формах необходимо учитывать особенности формирования отливок: интенсивность теплообмена между отливкой и кокилем в 3-10 раз выше, чем при литье в песчано-глинистые формы; в связи с этим металл отливок имеет более мелкозернистую структуру, что существенно повышает их механические свойства; в то же время высокая скорость охлаждения может привести к их неравномерному распределению по сечению стенки отливки; быстрое охлаждение заливаемого металла снижает жидкотекучесть расплава, поэтому толщина стенок отливок при кокильном литье больше, чем при литье в песчано-глинистые формы.

Минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3-4 мм, чугуна - 6 мм, стали – 8-10 мм. Снижение жидкотекучести затрудняет получение сложных тонкостенных крупногабаритных отливок. Это ограничивает применение для кокильного литья сплавов с пониженной жидкотекучестью.

В металлических формах целесообразно изготавливать следующие отливки:

массивные, необрабатываемые, а также отливки с повышенными требованиями к герметичности;

чугунные с повышенными герметичностью и плотностью простой конфигурации;

из высокопрочного чугуна с толщиной стенок не менее 8-10 мм, особенно те, которые могут заменить поковки;

стальные простой конфигурации со стенками толщиной более 8-10 мм;

алюминиевые со стенками толщиной более 2,5 мм.

Высокая прочность материала металлической формы позволяет выполнять рабочие полости формы с более точными, стабильными размерами и получать отливки с точностью размеров 13-15-го квалитета с шероховатостью поверхности Rа = 20-3,2 мкм.

По сравнению с литьем в песчано-глинистые формы литье в металлические формы обладает рядом и технологических преимуществ:

многократное использование форм;

повышение точности размеров отливок, уменьшение шероховатости поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью его устранить;

повышение плотности отливок, улучшение структуры отливок и повышение их механических свойств на 15-30%;

наличие возможности комплексной механизации и автоматизации технологического процесса, что приводит к росту производительности труда и снижению трудоемкости почти в три раза.

Вместе с тем изготовление отливок в металлические формы имеет и свои сложности:

трудность получения отливок с поднутрениями, для выполнения которых необходимо применять стержни и вставки;

снижение жидкотекучести сплавов, приводящее к усложнению процесса получения тонкостенных, большой протяженности отливок;

неподатливая, газонепроницаемая форма вызывает появление в отливках литейных дефектов (короблении, трещин, газовой пористости);

высокая стоимость литейных форм, сложность и длительность их изготовления.

Для обеспечения требуемого качества деталей, уменьшения износа и повреждения кокилей, создания лучших условий для заполнения формы и извлечения из нее отливок конструкция деталей, отливаемых в металлические формы, должна удовлетворять ряду специфических для этого вида литья требований.

При литье в металлические формы технологичность литых деталей — решающий фактор рентабельности процесса и получения требуемого качества отливок. Поэтому к конструкции отливок, переводимых на литье в металлические формы, должны быть предъявлены следующие основные требования:

а) простота формы отливки;

б) отсутствие резких переходов от толстых стенок к тонким, отсутствие выступающих частей, острых углов и кромок, углублений и поднутрений, препятствующих усадке и удалению отливки из форм;

в) достаточная толщина стенок отливки для возможности заполнения форм сплавом при нормальном технологическом режиме (без перегрева металла или чрезмерного подогрева формы);

г) наличие достаточных уклонов по направлению к плоскости разъема для легкого ж быстрого удаления отливки из формы.

Правильно выбранная конструкция металлической формы оказывает большое влияние на эффективное внедрение процесса литья по этому способу, на качество, точность размеров и шероховатость поверхности отливок. От конструкции металлической формы существенно зависит также трудоемкость процесса литья и стойкость формы при ее эксплуатации. Поэтому конструкция металлической формы должна удовлетворять следующим требованиям:

1) быть проще, что уменьшает стоимость и время ее изготовления, облегчая условия эксплуатации;

2) создавать условия безопасной работы персонала литейного цеха;

3) обеспечивать точность геометрических размеров и качество отливок;

4) иметь вентиляционные каналы для вывода газов и засасываемого при заливке воздуха;

5) гарантировать возможность механизации и автоматизации процесса исходя из условий наименьшей себестоимости отливок;

6) обеспечивать высокую ее стойкость, возможность доводки размеров, ремонта, замены отдельных наиболее изнашиваемых частей ж др.

В зависимости от сплава, заливаемого в металлические формы, эти требования могут быть дополнены практическими данными, накопленными на том или ином заводе.

При переходе с литья в песчаные формы на кокильное расход металла уменьшается на 10...20% за счет сокращения литниковой системы. Трудоемкость механической обработки вследствие уменьшения припусков и высокой точности размеров уменьшается в 1,5...2,0 раза.

Одновременно необходимо учитывать, что сами кокили стоят довольно дорого, что в них можно изготавливать отливки сравнительно простой конфигурации и что возможно их коробление из-за значительных усадочных и термических напряжений.

Кокильное литье целесообразно применять в условиях серийного производства при получении с каждой формы не менее 300...500 мелких или 50...200 средних отливок в год, а также для изготовления отливок простой конфигурации из медных, алюминиевых и магниевых сплавов, а также из стали и чугунов.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска снижает себестоимость отливок примерно на 30% и повышает производительность труда в 4...6 раз. Затраты на организацию участка кокильного литья и участка отжига отливок при этом окупаются за 2...3 месяца.

Технические требования к конструкции и материалу кокилей

Кокили могут иметь песчаные и металлические литейные стержни и вставки. Однако большую часть рабочей поверхности кокиля выполняют металлическими сплавами, в качестве которых используют серый (СЧ15, СЧ20 и СЧ25) и высокопрочный чугуны, конструкционные низкоуглеродистые (15Л-25Л) и углеродистые (10, 20, Ст3 и др.) стали. Применяют также медные и алюминиевые (АЛ2, АЛ4, АЛ9, АЛИ и др.) сплавы. Последние часто со стороны рабочей поверхности кокиля анодируют.

Многократно используемые стержни и вставки кокилей, испытывающие в работе большие тепловые нагрузки, выполняют из легированных (30ХГС, 35ХГСА, 4Х5МФС и др.), а выталкиватели - из инструментальных (У8А,У10А) сталей, которые обладают большой твердостью и хорошо при частых теплосменах противостоят изнашиванию.

Многие заготовки кокилей, их наиболее сложные вставки обычно изготовляют литьем, а рабочие и посадочные поверхности и отверстия доводят до необходимой точности и заданной шероховатости механической обработкой. Поэтому к материалу литых кокилей предъявляют высокие требования по литейным свойствам (повышенная жидкотекучесть, минимальная усадка, повышенная трещиноустойчивость) и обрабатываемости резанием. Именно этим объясняется необходимость использования для получения заготовок кокилей сплавов с перлитной структурой.

Внутреннюю рабочую полость кокиля выполняют по размерам отливки с плюсовой поправкой на линейную усадку и минусовой поправкой, учитывающей расширение материала кокиля при его нагреве и толщину слоя покрытия. Аналогичным образом определяют и назначают размеры формообразующих частей вставок, вкладышей и стержней.

По конструктивному исполнению любой кокиль должен быть технологичным; иметь минимально необходимое число разъемов и используемых стержней; состоять полностью или в основном из стандартных и унифицированных сборочных единиц и деталей. Конструкция кокиля должна обеспечивать:

получение в нем одной или нескольких отливок с заданными размерами и высоким качеством поверхности;

быстрое и полное удаление из рабочей полости кокиля газов через венты, подвижные соединения, разъемы, а также выпор или прибыль;

удобную замену вышедших из строя частей или деталей;

высокую стойкость, которая в зависимости от числа заливок, вида сплава, массы отливок и температуры заливаемого расплава должна находиться в заданных пределах или превышать их;

удобное и легкое удаление из кокиля металлических стержней, вставок и отливок с элементами литниковой системы.

Если для производства отливки используют один или несколько стержней, то в полости кокиля должны быть выполнены полости под знаки стержней.

Кокили должны иметь элементы искусственного, водяного, воздушного или смешанного охлаждения. Для удаления из полости кокиля газов в его стенках должны быть выполнены различные вентиляционные каналы (венты, тонкие сквозные каналы по плоскости разъема и в других местах).

Для смыкания и размыкания частей кокиля без перекоса в нем имеются центрирующие штыри и отверстия, а также фиксирующие шпонки и обычно цилиндрические, реже квадратные, направляющие. Конструкция кокиля должна иметь по разъему или в стержне каналы элементов литниковой системы для заливки расплава.

Чтобы исключить возможное размыкание частей кокиля в момент заливки в него расплава и при последующем охлаждении отливки в его полости, в конструкции кокиля предусмотрены различные запорные устройства. Для подъема и установки кокиля на машину предназначены специальные приспособления. Ручные кокили для этих целей снабжают ручками, рым-болтами, цапфами и др.

Отливки с элементами литниковой системы и стержнями удаляются из кокиля одним или несколькими выталкивателями, которые должны выполняться из прочных сплавов, например низкоуглеродистых инструментальных сталей (У8А, У10А) и высокопрочного чугуна.

Кокили для производства мелких и средних по массе отливок с искусственным воздушным или водовоздушным охлаждением, а также двухслойные кокили рекомендуется изготовлять из серого чугуна марок СЧ18, СЧ20 и СЧ25; кокили для производства средних и крупных отливок с водовоздушным и воздушным охлаждением, а также кокили в двухслойном исполнении - из высокопрочного чугуна марок ВЧ 42-12 или ВЧ 45-5; кокили с жидкостным охлаждением, а также вкладыши двухслойных кокилей - из стали марок 15Л, 15ХМЛ и Ст3.

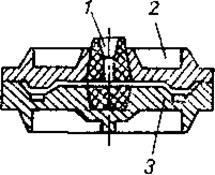

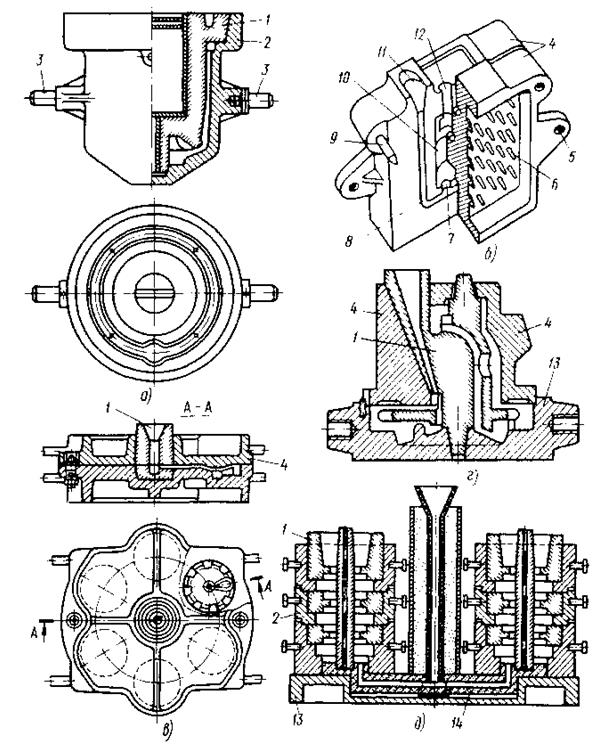

Рис. 5. Некоторые разновидности кокилей:

а - неразъемный вытряхной, б - с вертикальной плоскостью разъема,

в -с горизонтальной плоскостью разъема, г - с комбинированной

плоскостью разъема, д - стопочный;

1 - стержень, 2 - кокиль, 3 - поворотные цапфы, 4 - половины кокиля, 5 - ушки для крепления части кокиля к плите машины, 6 - охлаждающие кокиль пальцы,

7 - питатель, 8 - литниковый ход, 9 - штыри, 10 - полость кокиля, 11 - воронка,

12 - выпор, 13 - поддон, 14 - песчаная засыпка

Лекция №8

Дата: 2019-02-02, просмотров: 429.